基于“O”型圈理论的超长工作面瓦斯抽采工艺

王 谦,杨 洲,贾沛强,张世春

(陕西新泰能源有限公司,陕西 咸阳 713500)

0 引言

彬长矿区大佛寺井田具有低阶煤煤层的高渗透性、低含气量,但总体煤层气储量大的特点。虽然近年实施了多分支水平井、V型井、U型井(远端对接井)等多种井型进行地面煤层气井原储层提前预抽,但解决矿井高瓦斯工作还任重道远[1-5]。同时,根据当前国家煤矿安全监察局拟逐步取消高抽巷的政策导向,煤矿瓦斯治理工作、安全生产迎来新的挑战。特别是高瓦斯矿井,亟需新的瓦斯治理工艺来保障矿井安全生产,并在一定程度上缓解瓦斯治理安全费用高的问题。基于鸡西盆地煤炭资源枯竭矿区杏花煤矿“采动区”“采空区”瓦斯抽采利用工作实践获得的安全监控手段及经验,结合大佛寺井田煤层自燃特性(自燃Ι类)、国家政策导向,通过理论分析,设计了一套新型适合于超长工作面的瓦斯抽采工艺。

1 瓦斯抽采新工艺实践

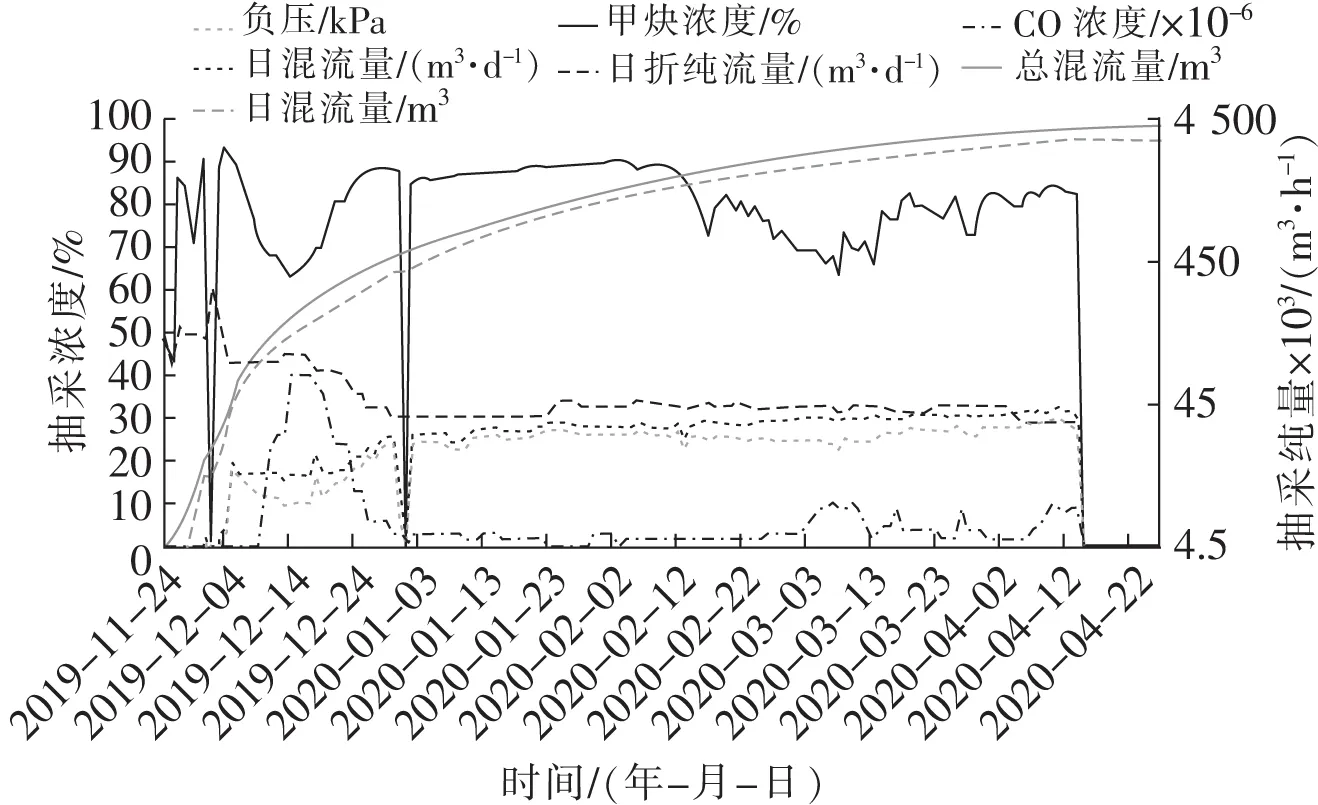

鸡西盆地煤炭资源枯竭矿区杏花煤矿“采动区”“采空区”瓦斯治理利用工作已获得长足进展。2019年9月至2020年4月,分别实施黑鸡地3井“采空区”瓦斯治理、黑鸡地4井“采动区”瓦斯治理,采用“大口径”直井钻井,通过钻井目的层位优化分析,负压抽采监测指标值测试及设定、安全阈值测试及设定、抽采强度及抽采周期试验,获得了较好的商业气流及抽采效果,排采曲线如图1所示,抽采参考线见表1。其中,黑鸡地3井混流量97.20~876.50 m3/h,平均CH4浓度37.31%,6个月累计抽采混流量1.34×106m3;黑鸡地3井混流量561.9~2 087.4 m3/h,平均CH4浓度81.81%,6个月累计抽采混流量3.97×106m3。初步形成了较为科学有效、安全可靠的“采动区”“采空区”瓦斯治理抽采技术体系。

图1 黑鸡地4井排采曲线(关联负压、CO浓度等)Fig.1 Extraction curve of Heijidi well 4(related negative pressure and CO concentration)

表1 黑鸡地3井防控煤层自燃抽采参考线

杨柳煤矿10号煤层1071工作面、寺河煤矿3号煤层3313工作面“采动区”“L”型井的实施,取得丰富的工程经验并获取了较好的抽采效果。二者均基于“O”型圈理论,将“L”型井水平段在纵向上布置于主采煤层顶板之上裂隙带内,并着重布置于破断裂隙向离层裂隙过渡的交界部位。以杨柳煤矿10号煤层1071工作面“L”型井为例,将水平井眼布置于煤层顶板以上“竖三带”内的裂隙带内,保障井眼在采动过程中通过裂隙通道抽采瓦斯,并一定程度上维持水平井眼通常(不被完全破坏)。杨柳煤矿10号煤层1071工作面“L”型井6个月抽采总量约0.41×106m3,平均浓度74.1%;寺河煤矿3号煤层3313工作面“L”型井6个月抽采总量约3.5×106m3,平均浓度78%。并且两者均采取监测监控安全抽采体系建立,保障抽采期间矿井生产安全。

2 新型工作面治理工艺系统

2.1 工艺系统部署结构

基于大佛寺煤矿40204工作面设计新型工作面瓦斯治理系统。该工作面呈南北向布置,工作面1 730 m,停采线位于工作面北侧150 m范围,切眼处于南侧。当前我国大型煤矿综放工作面走向长度大多介于1 100~1 400 m,40204工作面停采线至切眼长度1 730 m,属于超长工作面。本次设计的系统主体为煤层顶板上方水平井眼,作为瓦斯抽放、运移的主要通道,需要将水平段井眼布置、覆盖整个工作面停采线至切眼区域。根据华北油田、胜利油田、苏格里油田长水平段水平井钻井技术应用现状,位垂比0.63~4.02,且大部分钻井位垂比不大于1;造斜位移约300~600 m;河南油田井楼一二区东北部的主力层油层埋深150~190 m,实施的超浅层大位移水平井钻井位垂比2.3~2.6[6-8]。40204工作面4号煤层顶板埋深为417~570 m,工作面南北方向停采区域长度约为150 m。据此,为保障工艺工程实施的可操作性(要保障工程斜井与直井在停采区域内完成对接),并兼顾成本(实现大垂深比的措施费用较高),要实现连续水平井眼超长工作面一次性跨越覆盖,须通过水平井眼接力覆盖形式,即实施两口水平定向井,将该工作面区域两口水平定向井的水平段进行对接连通。

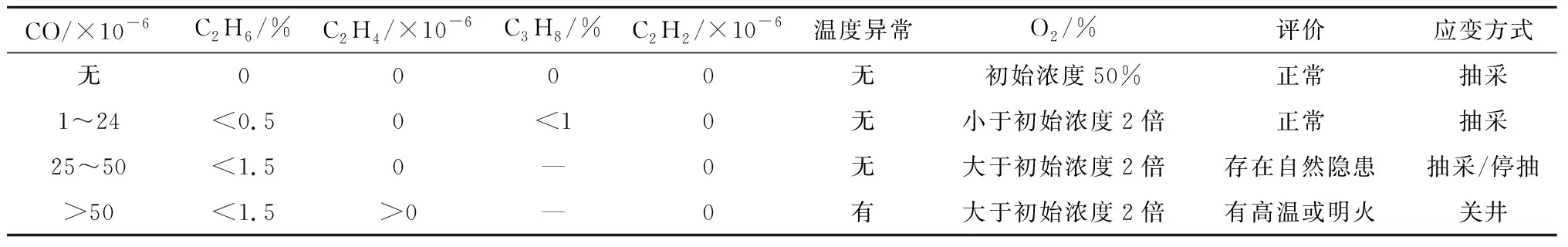

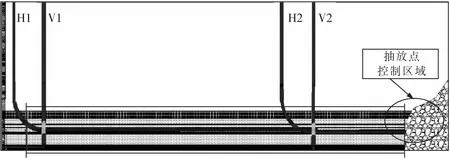

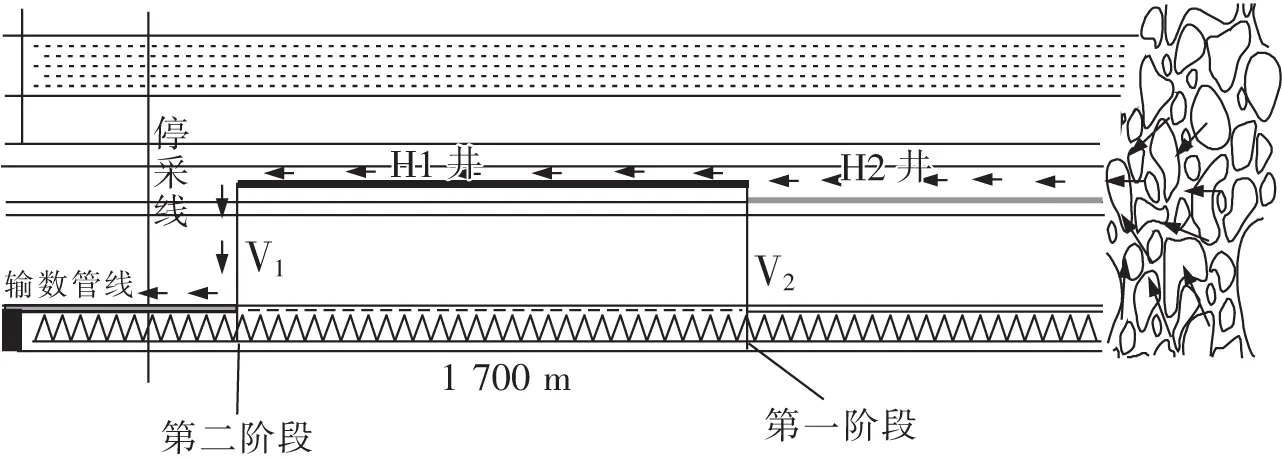

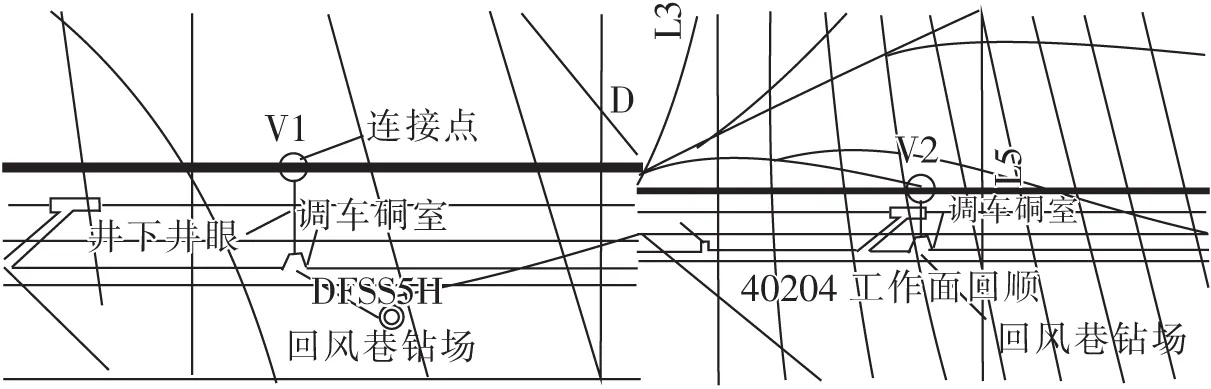

据上述,地面设计2组近端对接井,1组“V1+H1”井,1组“V2+H2”井,如图2所示。V1井处于40204工作面停采线三维空间内,V2井处于工作面南侧三维空间内,H1井处于V1井北部利于定向连通位置;H2井位于V2井北部利于定向连通位置。H1、H2为“L”型定向井,水平段位于煤层之上岩层,H1、H2形成的水平段最终形成相互贯通的阶梯水平井眼,H2水平段末端处于40204工作面开切眼末端,如图3所示。井下在抽放工艺系统,通过在回风巷实施V1、V2实现与V1、V2对应连通,并于井下瓦斯抽放管道连接。水平段整体由北向南下倾,水平段及V1、V2、V1、V2井下部分、矿井瓦斯抽放管道最终形成该工艺工作面瓦斯抽放系统,实现采中、采后瓦斯抽采。

图2 40204工作面瓦斯抽采2组井配合示意Fig.2 Cooperation of two groups of gas extraction wells in 40204 working face

图3 井下抽放工艺系统示意Fig.3 Underground extraction process system

2.2 水平井段层位选择

通过地质调研,在勘探时期对40204工作面1501、1502、1503、b3、b4、b5这6个勘探孔对该区域进行了控制勘察,发现煤层之上邻近层岩性主要为细砂岩、中砂岩、粉砂岩,含3~4层薄煤层,厚度32~53 m,38~150 m之间岩性主要为含砾砂岩、砂质泥岩。为利于水平井眼轨迹控制及阶梯水平段连通,选择均质性较好、利于钻进的不含砾砂岩层,即煤层之上邻近层32~53 m内,作为本次设计的水平井眼目标层位范围。依据付玉平、宋选民等[9]对于煤矿工作面形成的“三带”研究,并结合国家规范计算要求,对40204工作面垮落带、裂隙带进行了计算、推算,由于40204工作面区域内煤层厚度为5.4~12.45 m,平均10 m,采煤工艺为一次采全高放顶煤工艺。最终确定40204工作面,垮落带高度为(15.15±2.2)~24.9 m,裂隙带高度为(51±5.6)~95 m。为在一定程度上确保水平井眼在采中和采后不被破坏,并保障较好的裂隙网络沟通性,将水平井眼位置设置为煤层顶之上24.9~56.6 m。综上,水平井段目标层位设定为煤层顶起25~53 m。

2.3 水平井眼水平方向位置

考虑40204工作面“U”型通风特点以及钻压安全施工距离,将水平井眼设置在靠近40204工作面回顺区域。基于“O”型圈理论[10-12],通过推算,设定水平方向上水平井眼距40204工作面回顺30~50 m,井眼充分沟通裂隙条件下,保障井眼稳定性,便于矿井下井眼对接。

2.4 井下连通及排采

2.4.1 井下连通

地面2组近端对接井形成后,在矿井下实施井眼联通对接,如图4所示。本次设计形成的V1、V2为钻穿煤层的直井,在该次设计的系统中,可只使用V1井,也可V1、V2井同时或阶梯式使用。只使用V1井时,在V1井附近的回顺硐室实施定向井,与之对接联通。若为增加水平井眼抽放能力,可V1、V2井同时或阶梯式使用。井下系统连接,通过矿井原有瓦斯抽放管道提供抽放动力,由于水平井眼设计为自北向南下倾,实际生产过程中,水及煤、岩粉运移至采空区,不需人为处理;当出现井眼通道不畅时,可组织地面井实施通洗井处理。

图4 井下对接连通示意Fig.4 Underground connection of extraction wells

2.4.2 排采安全

排采(抽采)安全是“采动区”“采空区”瓦斯抽采井生产运行中的重中之重。通过结合矿井密闭墙瓦斯抽放要求(各矿井自行制定的相应规范规程)、矿井通风特征等的试验性试抽,分析获取负压抽采的抽采影响半径、井下通风与地面抽采的关系、监测指标、安全阈值、抽采强度、服务时间各项安全评价参数,进而总结地面井场建设、安全距离、监测安全设备选型等经验,建立适合矿井瓦斯赋存、矿井通风、采空区管理特性的“采动区”“采空区”抽采工艺和抽采制度体系。保障煤矿主体生产安全,保障抽采井的安全、连续运行。

3 结论

(1)基于“O”型圈理论的超长工作面瓦斯抽采可实现采中(采面)、采空区瓦斯抽采,同时也可对早期运移并储存在砂岩中的瓦斯进行抽采。

(2)停采线内直井可留于后期专做采空区地面抽采井,水平井眼在一定程度上规避了下套管压裂后,井眼变形导致套管扭曲、井眼堵塞,处理难的问题;地面井作为生产运行中井下井眼不通畅问题的措施井。

(3)该抽采系统的运行以保障矿井安全生产为前提,具有较强可操作性,运行安全可靠。针对实际实施过程中细节性问题特别是安全管控工艺问题,安全监测监控的主要安全参数量化值优化至关重要,而井上井下联控、联测的智能一体化是未来科学可靠的趋势性手段。