坚硬顶板综采工作面端头三角区悬顶治理研究

王 平,高林君,周 博,李嘉康

(国能神东煤炭集团有限责任公司三道沟煤矿,陕西 榆林 719400)

0 引言

坚硬顶板具有强度大、完整性好等特点,煤层采出后,顶板难以直接破断垮落而形成悬顶,尤其对于受煤柱支撑的工作面端头悬顶面积更大、持续时间更长。工程实践表明,综采工作面端头大面积悬顶易造成顶板突然垮落飓风伤人、端头气体浓度异常和上隅角瓦斯积聚等问题,直接影响工作面安全生产[1-2]。造成工作面端头大面积悬顶的原因,一是顶板自身坚硬不易垮落,二是锚杆、锚索支护的悬吊作用使顶板强度进一步增加[2-3]。目前针对工作面端头悬顶的技术手段主要有:中深孔爆破放顶、高压注水致裂和退锚[4-6]。本文针对三道沟煤矿85207回采工作面端头悬顶,采用软件FLAC3D进行数值模拟,研究工作面端头悬顶的解决方案,为解决回采工作面端头悬顶问题提供了指导。

1 工程概况

1.1 地质条件

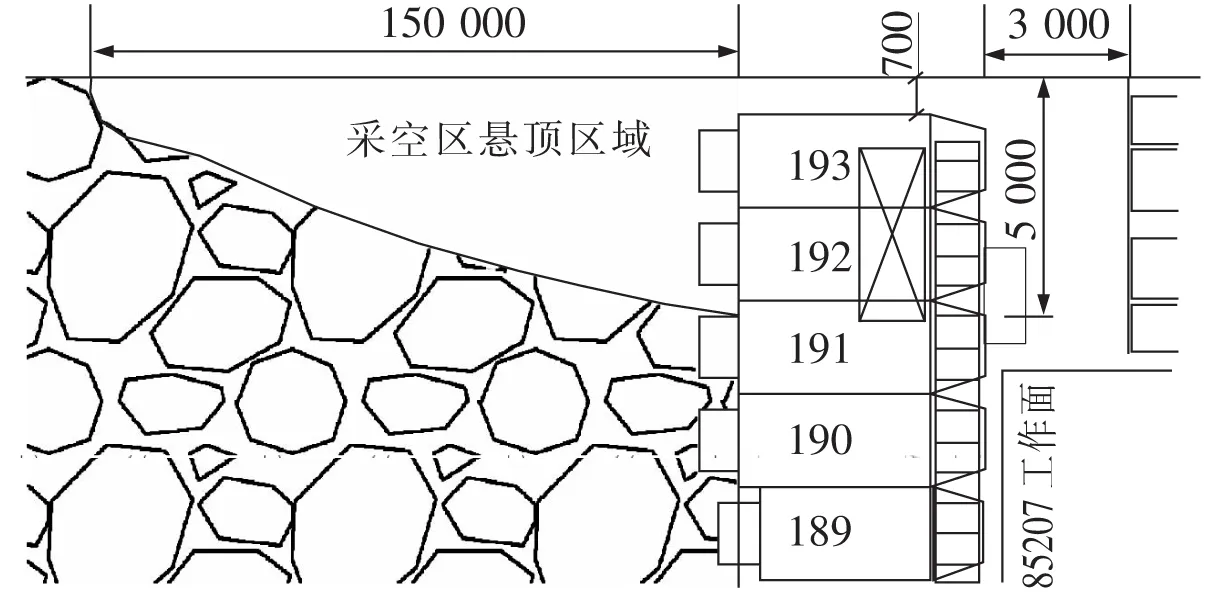

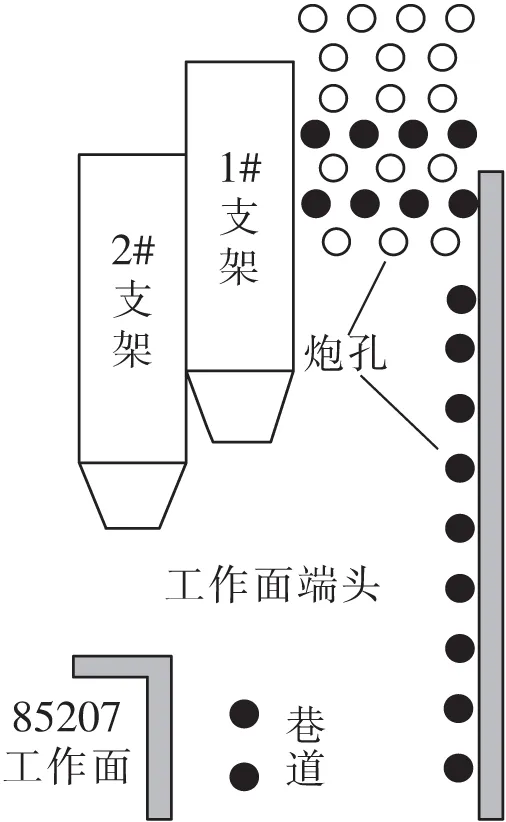

三道沟煤矿位于陕西省府谷县西北,井田地质构造简单,有一倾角1°~3°的单斜构造。井田内共有可采煤层7层,主采5-2煤层,煤层中下部含一层0.1 m厚泥岩夹层,煤层平均倾角为1°~3°。三道沟煤矿85207工作面布置于5-2煤层中,煤厚6.1~6.8 m,平均6.6 m。煤层直接顶为4.8 m厚砂质泥岩,单轴抗压强度为72.3 MPa;煤层基本顶为9.3 m厚泥质粉砂岩,单轴抗压强度为74.1 MPa,顶板绝大部分为稳定型。工作面岩层柱状图如图1所示。85207工作面长300.5 m,可采长度共计2 686 m,工作面布置如图2所示。

图1 煤系岩层柱状Fig.1 Histogram of coal measure strata

图2 85207工作面采掘平面布置Fig.2 Mining plane layout of 85207 working face

1.2 下端头悬顶实测

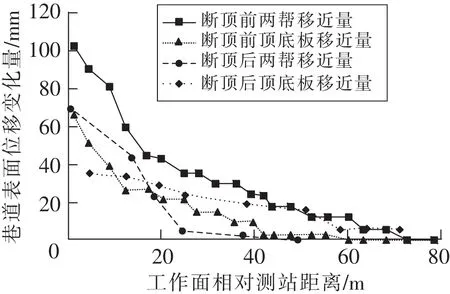

85207回采工作面推进过程中,工作面中部顶板基本完全垮落,采空区基本被填实。但工作面两端头运输巷及回风巷顶板不能随工作面推进及时冒落,如图3所示,最大悬顶长度达15 m,悬露宽度为5 m,悬顶面积超过30 m2,严重影响了工作面安全生产和正常回采。受巷道两端头大面积悬顶和超前采动的叠加影响,巷道端头动压较大,围岩收敛量不断增加,顶底板最大移近量为66 mm,两帮最大移近量为102 mm,如图4所示。

图3 工作面端头三角区悬顶区域示意Fig.3 Suspended roof area of triangular area at the end of working face

图4 悬顶与超前采动叠加影响下回风巷表面位移Fig.4 Displacement of return air roadway under the superposition of suspended roof and advanced mining

2 工作面端头爆破断顶方案对比

为了解决工作面悬顶问题,采用FLAC3D软件进行数值模拟,研究85207回采工作面端头悬顶不同解决方案时巷道顶板变形特征,为现场断顶设计提供依据。

2.1 数值模型建立

根据85207回采工作面开采地质条件,采用FLAC3D数值分析软件建立数值仿真模型如图5所示,模型尺寸为400 m×584.5 m×61.5 m。

图5 工作面数值模型Fig.5 Numerical model of working face

模型中各岩层使用莫尔-库仑模型[7]评价,模型使用Cable单元模拟巷道锚杆与锚索支护。在本模型中设计85207工作面长300.5 m,85205工作面采空区面长150 m,2个工作面同时沿着X轴方向推采,使用空模型来表示采空区。研究工作面端头悬顶的位置(85207工作面推进300 m的位置),模型网格尺寸为0.8~1.2 m左右。考虑到模型计算效率,远离研究地点的网格尺寸逐渐增大。模型底部水平与垂直位移固定,模型边界水平位移固定。对模型顶部施加5.2 MPa的压力,对模型水平方向施加7.0 MPa的水平应力。

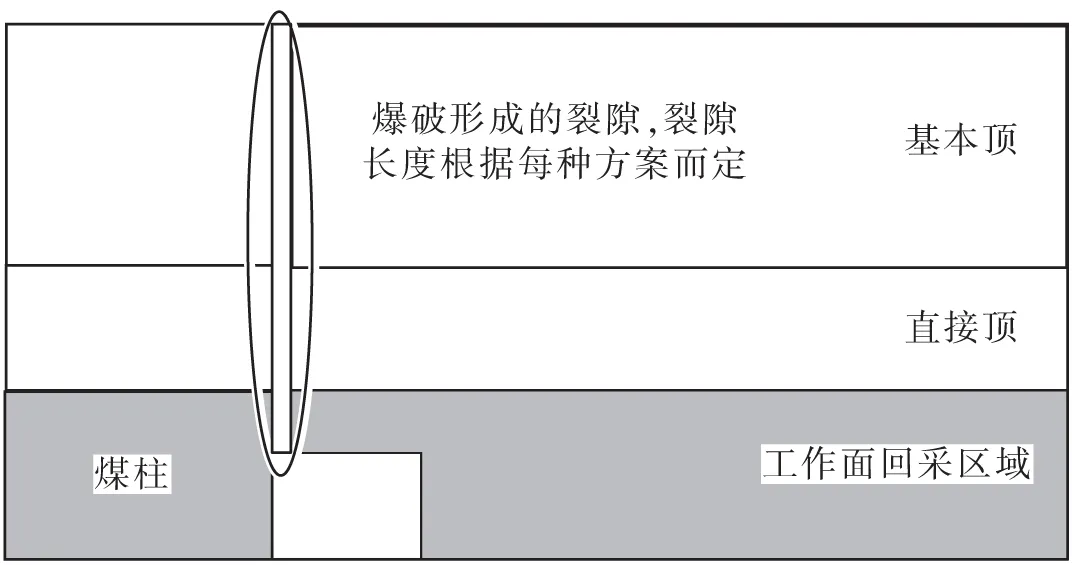

2.2 端头悬顶爆破切顶方案

为解决工作面端头悬顶问题,在工作面端头后部位置进行爆破断顶,从而减少端头后部悬顶的面积。对工作面端头后部进行爆破断顶的实施方案有如下4种:①对工作面端头直接顶断顶;②对工作面端头基本顶断顶;③对工作面端头基本顶与直接顶断顶;④对工作面端头直接顶与巷道顶煤断顶。

采用FLAC3D分别模拟上述4种爆破断顶方案,为优化模拟结果,在软件设置中采用图6所示模型。提前对85207工作面副帮上部顶板开挖宽度为0.5 m,长度分别等于直接顶厚度(4.85 m)、直接顶与巷道顶煤厚度(7.25 m)、基本顶厚度(9.32 m)、基本顶与直接顶厚度(14.17 m)的孔槽,以此模拟4种方案中对工作面端头爆破断顶后的效果。

图6 数值模拟工作面端头后部断顶模型Fig.6 The model of roof break at the end of working face

2.3 数值模拟的结果分析

对4种爆破断顶方案进行数值模拟后,得到工作面端头直接顶悬顶图,如图7所示。

图7 4种方案的数值模拟结果Fig.7 Numerical simulation results of four schemes

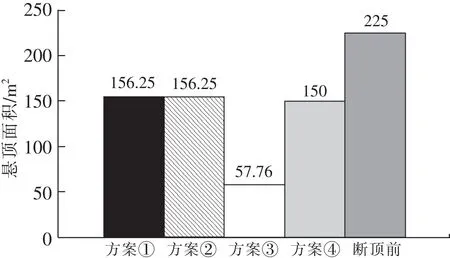

将4种方案数值模拟后的三角形悬顶面积进行对比,如图8所示。

图8 4种方案模拟后的三角形悬顶面积对比Fig.8 Comparison of triangular suspended roof area of four schemes

由图8可知,方案③(对工作面端头直接顶与基本顶断顶)的效果最好,该方案端头悬顶面积仅为57.76 m2,相比未实施措施前,三角形悬顶面积减少了167.24 m2,减少的幅度达74.3%。如果考虑到工作面端头处安装的端头支架,按照端头支架控顶长度为7 m计算,端头支架后部的悬顶面积仅为7 m2,符合煤矿安全作业规程规定的悬顶面积。最终选用对工作面端头直接顶与基本顶断顶方案。

3 现场应用

3.1 现场施工

85207工作面端头基本顶与直接顶爆破断顶具体的施工方案是,在工作面端头处端头支架前梁前部向采空区顶板(靠近煤柱帮或副帮位置)打设钻孔,每处位置的4个钻孔斜向采空区,倾斜角度分别为77°、74°、68°、54°,钻孔长度分别为13.8 m、10.8 m、7.8 m、5.1 m。4个钻孔的末端位置全部在顶板直接顶与基本顶岩层中(9.32 m厚的细粒长石石英砂岩与4.85 m厚粉砂岩)。工作面每推进3 m,在工作面端头支架前梁前部向采空区顶板打设一组钻孔(4个钻孔),打设钻孔完毕后,将乳化炸药装入钻孔底部进行爆破,装药量为0.4 kg/眼。为确保安全,炮泥充填长度必须超过支架顶梁后端4 m以上,在工作面端头支架顶梁前推移距离炮眼口0.5 m时,开始装药、连线、放炮[8]。向端头处顶板打设钻孔布置如图9、10所示。

图9 巷道钻孔布置示意Fig.9 Borehole layout of roadway

图10 炮孔布置平面示意Fig.10 Plane layout of blast holes

3.2 应用效果

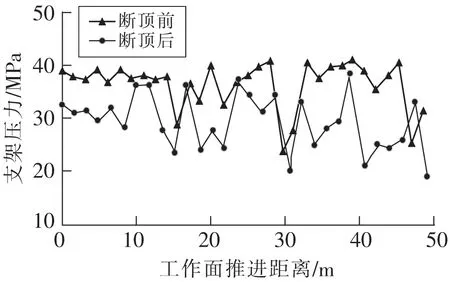

为检测顶板爆破效果,对比分析断顶前后端头支架工作压力及巷道表面收敛变形。支架压力如图11所示,巷道变形如图12所示。可见,未采取断顶措施时,工作面液压支架靠近两巷受力最大值约为43 MPa,而断顶后支架监测值基本在35 MPa以下。此外,断顶后巷道收敛变形明显小于断顶前,围岩稳定性较好,说明工作面后方直接顶和基本顶在采取爆破断顶措施后分层垮落明显,有效控制了巷道两端头矿压显现。

图11 断顶前后工作面支架受力变化Fig.11 Stress change of working face support before and after roof breaking

图12 巷道表面收敛变形Fig.12 Convergence deformation of roadway surface

回采工作面上隅角的周期来压步距缩至10 m内,确保上隅角的悬顶面积小于10 m2。悬顶面积减小,保障了三道沟煤矿安全生产。

4 结论

(1)工作面端头处直接顶受到巷道煤柱侧煤壁、支架工作面前方煤体支撑,直接顶悬伸向采空区较大面积而不垮落,在工作面端头形成一块弧形三角形悬顶。

(2)对端头基本顶及直接顶爆破断顶可有效地解决工作面端头悬顶面积大的问题,其具体的施工方案是,工作面每推进3 m,在工作面端头处端头支架前梁前斜向采空区顶板(靠近煤柱帮或副帮位置)打设一组钻孔,装入炸药进行爆破。

(3)将方案应用于现场后,巷道围岩变形减小,围岩压力稳定,不再出现未实施爆破断顶措施之前的强矿压显现问题。