高瓦斯工作面定向长钻孔以孔代巷瓦斯抽采技术*

张亚潮,杨乐乐,窦成义,李庆钊

(1.陕西彬长大佛寺矿业有限公司,陕西 彬州 713500;2.中国矿业大学安全工程学院,江苏 徐州 221116)

0 引言

截至目前,对于U型通风的综采工作面,其上隅角和回风巷瓦斯极易超限,该问题一直是国内外瓦斯治理的一个难题,也是当前高产高效工作面瓦斯治理研究的一个热点和难点[1]。针对上隅角瓦斯超限的难题,目前常采取的方法包括:地面钻井、高抽巷、高位钻孔、上隅角埋管以及上隅角处设置局部通风机、挡风帘等方式[2-4]。地面井、高抽巷虽然具有流量大、抽采期长等优点,但因其投资成本和维护费用高难以大范围推广[5]。上隅角埋管或插管抽采瓦斯虽手段简单,但抽采浓度低、纯量小。传统高位钻孔抽采上隅角瓦斯由于有效抽采段较短,钻孔搭接距离长,需要布置较多钻场,工程量较大,经济效能较低[6]。因此,寻找一种高效、稳定、经济的上隅角瓦斯治理技术对于保障工作面安全回采具有重要意义。近年来,煤矿井下定向钻进技术得到突破和改进,定向长钻孔具有轨迹可控、施工成本低、覆盖区域广等特点,采用井下定向钻进技术施工的顶板裂隙带高位走向长钻孔来抽采瓦斯已成为目前治理高瓦斯矿井回采工作面上隅角瓦斯超限难题的一种选择[7]。

采空区顶板走向高位长钻孔常布置于采空区顶板裂隙带内,是基于采空区顶板裂隙发育规律,在裂隙带内布置瓦斯抽采长钻孔,以实现提高采空区的卸压瓦斯抽采效率。因此,研究采空区顶板裂隙演化规律对定向长钻孔的层位布置以实现卸压瓦斯的高效抽采则显得至关重要。余明高等[8]利用FLAC软件对近距离煤层群重复采动下采空区顶板裂隙演化过程进行了分析,张军等[9]采用相似模拟研究确定了回采工作面顶板的“三带”高度,刘桂丽等[10]根据采空区顶板裂隙高度的计算公式,优化设计了高位走向长钻孔的抽采参数,郝光生等[11]基于数值模拟提出了高位走向长钻孔差异化布孔方式并验证了其有效性,刘振明等[12]基于数值模拟对倾向高位走向长钻孔布孔参数进行了优化设计。李宏等[13]为提高采空区裂隙带瓦斯抽采效果,提出了一种大直径顶板定向长钻孔进行采动区裂隙带瓦斯定向抽采技术,并对其施工工艺、钻孔布置合理层位及抽采效果进行了研究。毕慧杰等[14]采用理论计算和数值模拟的方法研究了采动裂隙演化规律,通过在裂隙带范围布置不同层位的高位钻孔,研究了其对瓦斯的抽采效果,获得了高位钻孔的最佳布置层位。

近年来,大佛寺煤矿为提高卸压瓦斯抽采效果、保障煤矿安全生产,在积极探索适合于本矿的“以孔代巷”的采空区卸压瓦斯治理方法。为此,以该矿为研究背景,采用相似模拟的方法,分析了试验工作面采动裂隙带的分布规律,制定了定向钻孔布置工艺,并对比高位定向钻孔与高抽巷的抽采效果。

1 定向长钻孔抽采卸压瓦斯的技术原理

煤层回采后,冒落带与裂隙带内裂隙网络发育充分,是瓦斯流动和富集的主要通道,当瓦斯抽采钻孔或巷道布置其中时,可获得较好的瓦斯抽采效果。通常,高抽巷层位要兼顾采空区遗煤与邻近层涌出瓦斯的治理,其在层位布置与上隅角多有一定的距离,难以完全有效地控制上隅角瓦斯超限的问题,多需要辅助其他抽采手段以针对上隅角瓦斯进行强化抽采。通常向采空区规则冒落带上部施工高位定向长钻孔,可避免与高抽巷距离太近而相互影响,还可利用采动影响形成瓦斯运移通道来抽采高浓度瓦斯,可达到避免工作面上隅角瓦斯积聚的效果[15]。2017年,淮南矿区采用复杂顶板岩层大直径定向钻进技术,定向钻孔的施工深度普遍达到500 m以上,工作面回采期间,钻孔瓦斯抽采浓度高达31.39%、纯量11.07 m3/min,上隅角瓦斯浓度可降至0.03%左右,其为实施“以孔代巷”抽采瓦斯奠定了基础[16]。早在2011年,大佛寺煤矿即引进了ZDY6000LD型定向钻机及配套装备,通过对定向长钻孔钻进工艺、布孔技术优化及现场应用,明确了定向长钻孔有利于实现工作面瓦斯区域集中抽采的定论[17]。因此,采用高位定向长钻孔治理工作面卸压瓦斯在大佛寺煤矿具有一定的研究和实践基础。

2 试验工作面概况

大佛寺煤矿位于陕西彬长矿区南部边界,矿井核定生产能力为750万t/a,主采侏罗纪4号煤层,属特厚煤层,4上煤为4号煤的上分叉煤层,在井田局部可采。2020年瓦斯等级鉴定结果为高瓦斯矿井,矿井绝对瓦斯涌出量为130.56 m3/min,相对瓦斯涌出量为11.93 m3/t。

41213工作面是412采区北翼第7个综采工作面,采用走向长壁后退式综合机械化采煤法采煤,全部垮落法处理顶板。工作面走向长1 785 m、倾向240 m,平均煤厚2.8 m,采高3.2 m。工作面煤层原始瓦斯含量1.31~2.58 m3/t,煤层埋藏深度398.6~525.5 m。工作面设计运顺、回顺2条巷道,沿煤层底板布置。工作面以巷道里程840 m为界,里段采用“高抽巷+上隅角插管”抽采,外段采用“高位定向钻孔+上隅角迈步式埋管”抽采。

3 定向钻孔层位布置的确定

3.1 采场覆岩裂隙发育区范围

通过相似模拟试验能清楚看到,上覆岩层采动裂隙的发生、发展完全决定于关键层在开采过程中所形成的砌体梁结构及其破断的失稳形态,如图1、2所示。在切眼及正回采的工作面附近,覆岩裂隙较为发育;在采空区中部,垮落矸石及规则移动带岩体将覆岩裂隙压实,这样就出现覆岩采动裂隙发育带。切眼附近裂隙发育区宽度A1基本上等于工作面初次来压步距,而工作面附近裂隙区宽度A2则在2~3倍周期来压步距之间变化,切眼附近冒落角约60°,工作面附近冒落角约58°。回风巷附近裂隙区宽度约32 m,进风巷附近裂隙区宽度约36 m,回风巷附近冒落角约55°,进风巷附近约57°。

图1 相似模拟中采场“三带”沿走向分布Fig.1 Distribution of “three zones” along strike

图2 相似模拟中采场“三带”沿倾向分布Fig.2 Distribution of “three zones” along trend

由煤岩冒落情况可以直观地看出,随着工作面推进,煤层上方的岩层不断垮落,最终形成一定的冒落带、裂隙带、弯曲下沉带。工作面推进至20 m时,煤层的直接顶初次冒落,冒落的高度为1.5 m左右,直接顶随着工作面的推进而逐渐向上发展;工作面推进30 m时直接顶冒落高度为2.5 m左右;当工作面推进至60 m时,发生初次来压,冒落高度达6 m;当推进到接近80 m时,发生1次周期来压,冒落高度达6.5 m左右;当工作面推进至120 m时,煤岩冒落高度与工作面推进80 m时基本一致。

3.2 采动裂隙带高度的确定

根据经验公式[18],大佛寺煤矿41213工作面的煤层倾角小于54°,煤层顶板岩石抗压强度小于40 MPa,其冒落带高度不超过煤层厚度的4倍。冒落带最大高度经验计算公式可参考表1。

表1 冒落带最大高度经验公式

根据41213工作面地质资料(如图3所示煤层地质柱状图),煤层直接顶主要为泥岩、细粒砂岩、中粒砂岩,由试验及经验公式计算工作面冒落带、裂隙带的高度Hm,Hc分别为

Hm=(1~2)M

(1)

(2)

将煤层采高M=3.2 m代入公式(1)中,计算冒落带高度3.2~6.4 m,裂隙带高度39.9~50.1 m。根据采动裂隙“O”形圈理论,抽采钻孔终孔点与回风巷的水平距离s的计算公式为

L/2>S=h高ctanα+Δs/3

(3)

式中,L为工作面长度,240 m;α为回风巷附近冒落角,约55°;回风巷附近裂隙区宽度,约32 m。

因此,基于裂隙带的高度,瓦斯抽采定向长钻孔的布置层位需在裂隙带中,抽采钻孔的终孔点与回风巷的水平间距为15 m≤s≤120 m。

3.3 钻孔布置关键参数的确定

由于41213工作面顶板上方有厚度超过6 m的泥岩,综合考虑定向长钻孔的优势、采动上覆岩层采动裂隙的演化特征及其需满足的要求,解决上隅角瓦斯超限、较高的瓦斯抽采浓度与纯量、钻孔稳定性及工程经济成本。大佛寺煤矿41213工作面高位定向长钻孔的层位布置在8~12 m、15~18 m段的砂岩层中,钻孔与回风巷的水平距离取15~60 m。

4 定向钻孔“以孔代巷”瓦斯抽采方案

4.1 定向钻孔施工方案

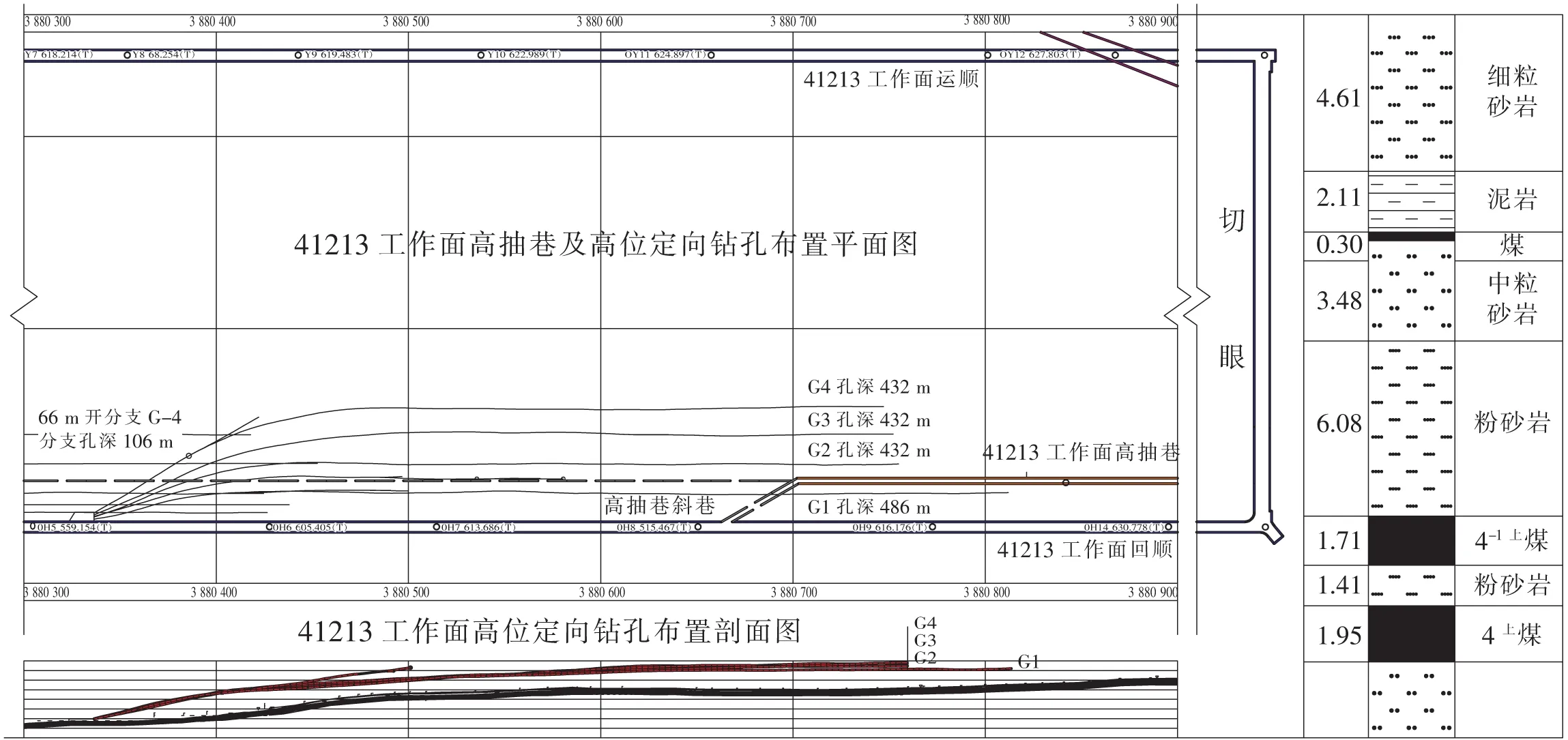

41213回顺共计布置2个定向孔施工钻场,每个钻场分别布置1组高位定向钻孔,每组共计4个定向钻孔,终孔间距10 m,孔径φ150 mm、φ200 mm,设计孔深400 m,钻孔内错回顺巷道15~60 m。因此,41213工作面总计施工定向钻孔8个,设计钻孔进尺3 200 m,其平面布置图及剖面图如图3所示,钻孔施工参数见表2。

图3 高位定向钻孔层位布置示意Fig.3 Horizon layout of high-level directional boreholes

表2 钻场高位定向钻孔施工情况

4.2 上隅角瓦斯迈步式抽采方案

在工作面高抽巷应用阶段,上隅角采用插管抽采,即上隅角抽采管路伸入采空区0.5~1.5 m。上隅角抽采混合流量60~80 m3/min,抽采瓦斯量0.11~0.66 m3/min,可有效治理上隅角瓦斯。在高位定向钻孔应用阶段,高位孔抽采瓦斯量1.82~2.73 m3/min,尚不能完全有效解决上隅角瓦斯的异常涌出,上隅角墙内瓦斯最大时约为1.5%。为此,在原有采前预抽系统上延接一趟管路至上隅角迈步式埋管抽采系统,用于解决上隅角瓦斯的异常涌出。上隅角迈步式埋管系统如图4所示,工作面上隅角埋设3趟φ315 mm抽采管路或φ400 mm负压风筒,管路伸入5 m、10 m、15 m迈步式埋设。

图4 上隅角迈步式埋管示意Fig.4 Step-by-step buried pipe in the upper corner

为了准确确定上隅角埋管抽采系统的迈步距离,试验中通过对采空区回风侧煤自燃“横三带”进行实测,通过采样分析,41213工作面采空区回风侧瓦斯、氧气浓度变化情况如图5所示。采用上隅角迈步式抽采瓦斯后,采空区散热带与氧化升温带的边界(即氧气浓度18%)约为15 m,因此上隅角埋管在进入采空区超过15 m时断开抽采管路,重新在上隅角埋设新管路进行瓦斯抽采。

图5 41213工作面回风侧采空区气体变化情况Fig.5 Gas changes in the goaf at the return air side of 41213 working face

5 以孔代巷工作面瓦斯治理效果分析

5.1 定向钻孔与高抽巷抽采瓦斯效果对比

41213工作面以巷道里程840 m为界,里段采用“高抽巷+上隅角插管”抽采,外段采用“高位定向钻孔+上隅角迈步式埋管”抽采。

5.1.1 里段抽采

采用高抽巷抽采期间,41213工作面进风1 883 m3/min,工作面风量1 892 m3/min,回风1 735 m3/min,回风瓦斯浓度0.06%,上隅角瓦斯浓度0.08%,风排瓦斯量1.04 m3/min,抽采瓦斯量8.25 m3/min,绝对瓦斯涌出量9.29 m3/min,瓦斯抽采率78.8%。其中,高抽巷抽采瓦斯量7.03 m3/min,上隅角抽采瓦斯量0.16 m3/min。

5.1.2 外段抽采

在采用高位定向钻孔抽采瓦斯阶段,41213工作面进风1 561 m3/min,工作面风量1 570 m3/min,回风1 428 m3/min,回风瓦斯浓度0.06%,上隅角瓦斯浓度0.08%,风排瓦斯量0.86m3/min,抽采瓦斯量6.33 m3/min,绝对瓦斯涌出量7.19 m3/min,瓦斯抽采率88%。

5.1.3 对比分析

41213工作面过高抽斜巷前、后瓦斯涌出量的变化情况如图6所示。由图可知,无论采用高抽巷抽采瓦斯还是采用高位定向长钻孔抽采卸压瓦斯,其回风瓦斯浓度及上隅角墙外瓦斯浓度均小于0.1%。除了在高抽巷与高位定向孔相切换的阶段,即经过高抽斜巷段时,风排瓦斯量最大为2.8 m3/min,其余阶段的风排瓦斯量均小于1.5 m3/min。在经过高抽斜巷段,回风瓦斯浓度及上隅角墙外瓦斯浓度基本稳定在0.06%~0.10%,最大为0.16%。在巷道里程840 m以里的高抽巷应用段,高抽巷的抽采瓦斯量6.7~9.17 m3/min,过高抽斜巷段的抽采瓦斯量3.72~9.08 m3/min。在巷道里程840 m以外的高位定向长钻孔应用段,高位钻孔+上隅角埋管迈步式抽采的总计抽采瓦斯量为5.56~8.83 m3/min,其中高位定向钻孔抽采量2.25~5.45 m3/min,上隅角抽采量2.1~3.89 m3/min。因此,“高位钻孔+上隅角埋管迈步式抽采系统”基本可以取代“高抽巷+上隅角插管抽采系统”而达到同样的工作面瓦斯治理效果。

图6 41213工作面瓦斯涌出量及抽采瓦斯量变化情况Fig.6 Changes of gas emission and gas extraction amount in 41213 working face

5.2 定向长钻孔单孔瓦斯抽采特性

为准确考察瓦斯抽采效果,对于高位钻场内的单孔用φ219 mm钢管,单孔单连,每个钻孔安装孔板流量计和在线监测装置,41213工作面高位定向钻孔单孔抽采瓦斯量情况如图7、8所示。对比过高巷后两周内数据(3月15日至3月28日),从图7所示的G1、G2钻孔抽采混合流量可以看出,G1钻孔抽采混合流量9.13~15.84 m3/min,3月20日(过高抽斜巷上口37 m)后,G2钻孔单孔抽采混合流量由之前的1.1~6.2 m3/min增加至5.54~7.81 m3/min,G1钻孔抽采混合流量是G2钻孔的1.41~2.66倍,说明G1始终与裂隙带导通,3月20日(过高抽斜巷上口37 m)G2钻孔抽采范围内有一部分与裂隙带导通。通过图8可以看出,G1钻孔抽采瓦斯纯量在1.5~2.95 m3/min,有效降低了工作面瓦斯涌出量。G2钻孔3月20日(过高抽斜巷上口37 m)前瓦斯纯量为0.22~0.6 m3/min,3月20日后抽采瓦斯纯量为0.69~1.52 m3/min。图6结果也表明,3月20日(过高抽斜巷上口37 m)后高位定向钻孔抽采瓦斯量明显的增长,其主要原因是G2钻孔抽采混合流量增加,抽采瓦斯量增大。对比图7,可以推断,在3月15日至3月28日期间,G1钻孔布置的范围位于顶板裂隙区中,G2钻孔布置的范围位于顶板裂隙区与压实区的边沿,G3、G4钻孔则位于压实区中。3月28日之后,高位钻孔抽采混合流量变化较大,上隅角瓦斯抽采量增大。

图7 高位定向钻孔单孔抽采混合流量及单孔瓦斯浓度Fig.7 Mixed flow and gas concentration of single borehole in high-level directional borehole

图8 高位定向钻孔单孔抽采瓦斯纯量Fig.8 Net amount of single-hole gas extraction in high-level directional borehole

5.3 上隅角抽采效果分析

41213工作面采用高位钻孔代替高抽巷后,其上隅角瓦斯抽采由插管方式改为迈步式埋管抽采。现场实测显示,每趟抽采系统抽采混合流量为60~80 m3/min,抽采瓦斯纯量2.34×3.4 m3/min,抽采瓦斯浓度如图9所示。由图可知,迈步式埋管伸入采空区为7~10 m时,其抽采瓦斯浓度达到最大值,证明上隅角瓦斯来源于采空区浅部的散热带。

图9 上隅角迈步式埋管位置与抽采瓦斯浓度关系Fig.9 Relationship between the position of step-by-step buried pipe in upper corner and the gas concentrations

6 结论

(1)通过相似试验,获得了大佛寺煤矿41213工作面走向及倾向上采动覆岩的区带分布特性,以此为依据,确定了高位定向钻孔的布置层位及其与回顺巷道帮部的平距,即高位定向长钻孔的层位布置在8~12 m、15~18 m段的砂岩层中,钻孔与回风巷的水平距离取为15~60 m。

(2)作为高位钻孔瓦斯抽采的补充,提出了上隅角迈步式瓦斯抽采方法,并基于采空区煤自燃“三带”的分布,确定了上隅角埋管的深度及迈步间距,即迈步式埋管伸入采空区为7~10 m时,其抽采瓦斯浓度达到最大值。

(3)大佛寺煤矿41213工作面采用“高位定向钻孔与上隅角迈步式埋管抽采模式”,可以有效解决综采工作面回采期间上隅角瓦斯超限的难题,确保工作面正常回采。