浅埋多煤层房柱式采空区下开采动压模拟*

谢 沛

(陕西陕煤陕北矿业有限公司,陕西 榆林 719000)

0 引言

神府矿区作为西北地区主要产煤基地之一,在开采过程中发生工作面冒顶、异常压架等工程问题,很多专家学者针对以上问题进行了大量研究[1-3],现有研究主要集中在单一煤层开采,对浅埋近距离煤层群重复扰动覆岩运移规律的研究仍显不足,需继续加强该方面的研究和认识[4-6]。只有科学地认识该矿的开采条件才能进一步掌握覆岩破断运移特征和关键层结构失稳机理,对以上内容研究的深入,有利于发现控制工作面矿压显现异常的原因和提出解决问题的措施[7]。

韩家湾煤矿位于神府煤田,属浅埋煤层,全井田共5层可采煤层。矿井主采煤层为1-2、2-2号煤层,两层煤间距较小,平均23 m,均属于近距离煤层重复开采。2-2、3-1号煤层间距平均25 m左右,也属于近距离煤层重复开采。并且在1-2、2-2号煤层的开采过程除了近年的综合机械化开采外,在以往都采用房柱式开采,留有部分采空区和煤柱,势必对下煤层开采造成一定矿压影响。为此,开展浅埋近距离煤层开采后重复采动覆岩结构失稳机理的研究,以确定韩家湾煤矿浅埋近距离煤层上、下煤层的上覆岩层结构的破断失稳特征及其对下煤层采场矿压的影响因素,以期促进榆神府矿区安全高效绿色开采技术的发展,为榆神府矿区类似重复采动时工作面的安全回采提供指导和借鉴。

1 煤层群动载矿压机理

1.1 工程概况

韩家湾煤矿1-2号煤层为局部可采煤层,煤层可采厚度0.80~3.02 m,平均厚度2.27 m。最大埋深92.94 m,最小埋深46.63 m,底板标高1 195~1 230 m。以倾斜长壁综合机械化采煤法为主,采用“旺格维里”采煤法回收边角煤。房采部分主要集中在一盘区边角煤和四盘区1402工作面边角煤。

2-2号煤层为大部分可采煤层,煤层可采厚度0.8~5.59 m,平均厚度4.60 m。最大埋深100.6 m,最小埋深40.95 m,一般埋深为80~90 m。底板标高1 100~1 230 m。以倾斜长壁综合机械化采煤法为主,二盘区全区为房柱式开采,盘区大巷间距22 m。矿内1-2号煤层顶板稳定型类别以Ⅰ和Ⅱ类为主。2-2号煤层顶板以Ⅳ类为主,分布糖浆渠以南及矿境北部,Ⅰ类分布于J42号钻孔K78号钻孔一带至矿区南边界。2-2号煤层顶板以老顶为主,直接顶零星分布,直接顶岩性为砂质泥岩和泥岩,直接顶厚度0.65~2.91 m。3-1号煤层顶板为Ⅱ类、Ⅳ类顶板,糖浆渠以南至矿区边界为Ⅳ类。

1.2 动载矿压机理分析

上煤层已采单一关键层或复合单一关键层结构条件下的采场矿压显现最为剧烈,这2种类型实际上都属于上煤层已采单一关键层结构。据此,重点研究上煤层已采单一关键层结构对浅埋近距离煤层重复采动下煤层采场矿压的影响规律[8]。如图1、2所示,若在下煤层开采前,上煤层顶板关键层结构已失稳,因失稳的砌体梁结构不能承担载荷,而将所有岩层载荷作用于下煤层的关键层上,使得上煤层已采下关键层破断后的结构不能满足结构的滑落失稳条件,易导致下煤层工作面开采时发生动载矿压。

图1 上关键层破断形成稳定结构Fig.1 Stable structure formed after breaking of upper key layer

图2 上关键层破断未形成稳定结构Fig.2 No stable structure formed after breaking of upper key layer

2 煤层群开采相似模拟研究

为了再现上煤层开采过程中覆岩层的破坏规律,按照实际开采参数进行了上煤层开采的试验,主要研究房柱式开采后覆岩的破坏规律和煤柱的破坏情况,分析上煤层开采对下煤层工作面机械化开采的影响。

2.1 模型比例选择

由于总的覆盖层厚度大于100 m,基岩厚度平均49 m,覆盖层最厚处达141 m,最小为94 m,平均厚度120 m。模拟工作面有足够厚度的,模型几何比例选择宜小,但过小的几何比例因煤层模拟厚度太小会影响模拟结果[9-10],因此几何比例选择1∶100的3 m平面模型架,以保证模拟的工作面达到开采时上覆岩层自然垮落,模拟的区段煤柱应力分布与实际相似的目的。另外,因为受模型大小的限制,煤柱上的应力集中和关键岩块的运动达不到实际影响的效果,为了模拟煤柱对下煤层开采的影响,同时设计了1.2 m的平面模型,专项模拟工作面过煤柱时的动载现象,以弥补现场实际开采可能遇到的动载灾害。分别对1-2号煤层、2-2号煤层和3-1号煤层开采设计了3个方案来完成。

2.2 物理模拟方案的建立

2.2.1 测点布置

模型在覆岩中设计了3排固定位移测点,第1排测点布置在1-2号煤层顶板岩层的关键层之上,距离关键层5 cm(原型5 m,),测点水平间距20 cm;第2排测点布置在2-2号煤层顶板岩层的关键层之上,距离关键层5 cm,测点水平间距20 cm;第3排测点布置在3-1号煤层顶板岩层的关键层之上,距离关键层5 cm,测点水平间距20 cm。地表测点采用百分表测量,水平间距30 cm,各排第1个测点距模型右边界30 cm。另外在试验中随着模型的开采,设计移动观测点,在模型架上15 m、25 m、35 m、57 m、67 m、84 m、95 m、105 m高处布置了8条测线,每条测线有16个测点,测点间距20 cm,各测线1号测点和16号测点均布置于模型架边界处。声发射钻孔在开采1-2号煤层时,用1号、2号、4号钻孔检测,开采2-2号煤层和3-1号煤层时,用2号、3号、4号钻孔检测,这样需要的钻孔数目小,裂隙位置判断在能量传递方面容易体现。

2.2.2 方案步骤

方案步骤一:根据现场实际开采参数设计1-2号煤层开采方案,本煤层采用房柱式开采和长壁开采布置方案,模型从左向右分为110 m和190 m这2部分,在左侧110 m设计为房柱式开采,并且在房柱式右侧设计30 m区段煤柱,煤柱右侧为长壁开采。房柱式开采5 m煤房,留5 m煤柱,长壁开采由煤柱右侧回采推进至模型右侧边界15 m处停采,试验时的开采顺序为从左向右依次进行。

方案步骤二:为了模拟2-2号煤层回采过程中通过1-2号煤层回采完后留下房柱式开采煤柱和区段煤柱及长壁开采采空区时覆岩移动破坏规律,根据现场实际开采参数设计2-2号煤层房柱式开采和区段煤柱的布置方案,模型从左向右分为190 m和110 m这2部分,在左侧190 m设计长壁开采,右侧110 m设计房柱式开采,并在模型中间设计30 m煤柱,房柱式开采5 m煤房,留5 m煤柱,长壁开采由模型左侧留15 m边界煤柱向右侧一直采到160 m处停采,留设30 m煤柱,再向右以房柱式开采完右侧。试验时的开采顺序由左侧向右侧依次进行,研究1-2号煤层综采采空区和房柱式采空区对2-2号煤层开采的影响。

方案步骤三:为了掌握浅埋近距离煤层重复采动过煤柱和采空区时下关键层破断机理以及覆岩垮落规律,为韩家湾煤矿即将采的3-1号煤层提供理论和技术上的指导。按照上述设计开采完1-2号煤层和2-2号煤层,从模型左侧留15 m边界煤柱,采用综合机械化开采,工作面连续推进至右侧边界15 m停采,研究上覆岩层矿压显现规律,以及1-2号煤层和2-2号煤层综采采空区和房柱式采空区对3-1号煤层开采的影响。

2.2.3 测试手段和采集设备

采用压力传感器监测上覆岩层应力分布,采用光学全站仪监测上覆岩层位移。采用压力计算机采集系统采集数据,采用声发系统监测岩层中的破坏和损伤。

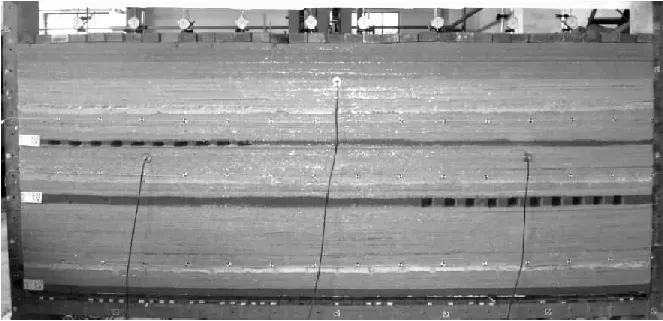

2.2.4 物理模拟试验模型

由于边界效应的影响,模型架留15 m边界煤柱作为试验边界条件。在1-2号煤层左侧95 m内布置房采区,在2-2号煤层右侧95 m内布置房采区,两煤层均为开采5 m房,留设5 m煤柱,如图3所示。

图3 物理模拟试验模型Fig.3 Physical simulation test model

2.3 模拟结果分析

2.3.1 开采过程中压力变化规律分析

1-2号煤层开采过程支撑压力分布特征:由于模型铺设高度的限制,需要加配铁砖模拟模型顶部以上岩层重量。根据实际岩层承载能力,加配铁砖一层,模拟部分岩层重量,以满足矿压显现规律的相似模拟试验研究。开采前各压力测点数据如图4所示。在1-2号煤层工作面综合机械化开采完后底板上应力传感器数据变化不明显,尽管在模型左边采用的房柱式开采,对本煤层的底板有一定的应力集中,但煤层距离3-1号煤层底板较远,应力集中只在2-2号煤层中一定范围出现,到3-1号煤层时几乎没有明显的集中现象,传感器上压力基本无变化。

图4 开采前各压力测点数据Fig.4 Data of pressure measuring points before mining

2-2号煤层开采过程支撑压力分布特征:推进至128 m老顶第5次周期来压,压力传感器数据变化如图5所示。最终工作面推进至131 m时停止,模型的右边为房柱式开采。从超前煤壁中支撑压力集中的程度来看,应力集中程度为1.7倍左右,应力集中程度相对较高,此处受上煤层煤柱的影响,部分应力集中传递到工作面煤壁中。

图5 2-2号煤老顶第5次周期来压Fig.5 Fifth periodic weighting of main roof of No.2-2 coal seam

3-1号煤层开采过程支撑压力分布特征:3-1号煤层工作面在继续推进的过程中,底板上的压力传感器数据显示,在采空区压力的变化规律是先减小后增大,主要是开采过程中底板上先是卸压,然后随着上覆岩层的垮落压实而压力又逐渐增加。工作面推进至144 m时,也就是工作面再进入煤柱13 m,老顶发生第6次周期来压,老顶沿工作面煤壁切落,顶板破碎程度大,矿压显现剧烈,动载现象明显。而当工作面推进至160 m老顶发生第7次周期来压时,区段煤柱由于支撑面积不断减少,煤柱中部出现劈尖裂隙,由于工作面刚出上煤层的煤柱,部分应力集中传递到工作面煤壁中,煤壁中应力集中程度进一步增加,压力传感器数据变化如图6所示。

图6 3-1号煤层动压监测Fig.6 Dynamic pressure monitoring of No.3-1 coal seam

2.3.2 声发射监测结果分析

当3-1号煤层工作面进入上煤层房采区下部,顶板压力增大,所以上覆岩体初始破坏范围较大,监测到的声发射信号较强,大事件、总事件数目较多[11-12]。在90 s、180 s左右有明显的事件发生,伴随着较大的能率释放,同时上部2-2号煤层房采煤柱发生崩落,地表有台阶式下沉。推进到173 m附近,2号、3号、4号声发射传感器周围围岩受开采扰动影响较大,随着能量逐渐积聚,声发射信号增强,能量在经过前一段时间的积累后释放,此时围岩内应力不断升高,上覆岩层内部裂隙扩展剧烈,且有新的损伤扩展,能量不断增加。此时顶板大面积垮落,显现剧烈,同时2号、3号、4号传感器所接收到的信号增强,有大事件发生,如图7所示。振铃计数达到578 196个/s,能率值达到2.101 503 18×108mV·us/s。在90 s、180 s左右时2号、3号、4号传感器上信号都比较明显,伴随着顶板的大面积垮落,岩层发生了较明显的位移,房采区煤柱被压坏,地表沉陷明显。之后,岩层变化趋于稳定。

图7 3-1号煤层动压点声发射监测Fig.7 Acoustic emission monitoring of No.3-1 coal seam

2.4 动压区域预测分析

针对韩家湾煤矿的2-2号煤层和3-1号煤层过采空区和过煤柱开采,开采前应先对地面裂缝进行勘察,分析采掘工程平面图。如果在工作面采空区内存在地面台阶下沉,表明上煤层采后在上关键层处于临近失稳状态,采用GPS进行定位,在井上下对照图上进行危险区域标识。对于过较大的煤柱而言,根据前述的研究结果认为,在下煤层进入煤柱之前10 m至出煤柱后15 m期间均为动载矿压危险区域。

3 结论

(1)对于浅埋近距离煤层上煤层已采下层单一关键层而言,当上煤层采后其上关键层破断后的结构处于失稳状态,下煤层开采时下关键层结构破断后的结构易出现滑落失稳,工作面矿压显现异常强烈,工作面易出现台阶下沉和压架事故。尤其是进出煤柱期间,工作面易发生动载矿压。

(2)下煤层开采在采空区下压力先减后增,在工作面前方形成应力集中峰值。1-2号煤层采后应力传感器变化不明显,2-2号煤层采后压力峰值在煤壁前方7 m左右,过煤柱时应力集中达到1.7倍。3-1号煤过房柱式采空区时房柱逐渐破坏,一般在工作面来压前支撑压力峰值较大。声发射监测表明,在周期来压的位置或者动压出现前有明显征兆。

(3)提出了浅埋近距离煤层房柱式开采采空区下煤层重复采动关键层结构失稳的控制及防范措施,主要为采前采空区和煤柱下动载矿压危险区域作出预测,下煤层工作面周期来压位置动态预测,在可能遇到动载矿压危险区域时工作面支护质量的监测等。