受动压影响的运输联络巷修复技术研究

周建雄++王丽

摘 要:受采面采动影响,某矿运输平巷与上山间的联络巷出现断面减小,顶板下沉离层的问题,影响了行人和通风工作。针对该种问题,提出了刷帮、卧底和锚网喷的修复措施,并根据模拟分析确定了锚杆的最优间排距,通过对巷道断面顶底板和两帮位移的观测,变形情况得到了控制。

关键词:采动;离层;修复;控制

DOI:10.16640/j.cnki.37-1222/t.2017.03.199

0 引言

我国煤矿以井工开采为主,由于井工开采破坏了原岩应力平衡,往往造成大范围的岩层结构破断与运动[1-2]。采煤工作面在推进过程中,上部围岩的弯曲、变形、垮落会对工作面煤壁和前方产生一定的压力,即超前压力[3]。根据顶板岩性和强度的不同,超前压力范围不同。煤矿锚杆经过几十年的发展,现已发展成一套集评估-设计-现场检测-反馈等环节的完成体系[4]。针对某矿运输联络巷在动压影响下,巷道断面减小,以及顶板下沉离层的情况,采取刷帮、卧底和锚网喷的修复措施,取得了较好效果。

1 地质概况

某矿主采3#煤层,分东西两翼进行开采,东一采区13013工作面在开采过程中,由于受工作面开采超前压力的影响,运输平巷与运输上山间的联络巷出现断面减小以及顶板下沉离层的情况,不能满足巷道通风和行人的要求,急需修复。联络巷位置如图1所示。

2 修复措施

2.1 刷帮尺寸

两帮修刷深度800mm,卧底深度600mm。修复巷道毛宽3800mm,毛高3100mm。

2.2 刷帮安全措施

施工前,用废旧皮带等对电缆、信号线、风、水管进行遮盖保护,并在修复点前方打两棵圆木点柱进行超前支护。施工过程中,严格执行“敲帮问顶”制度,禁止“空顶作业”。找顶前,清除通道的障碍物,以确保发生危险时退路畅通。找顶人员应站在顶板支护完好地段,用长把工具由顶至帮依次找净悬矸、活矸,找顶范围下方严禁站人以防矸石掉落伤人。

2.3 锚杆支护参数

采用长度为2.5m的树脂锚杆进行支护。选取间排距为850mm×850mm、850mm×900mm和900mm×900mm三组数据,通过模拟分析不同间排距下巷道围岩的变形情况,结果如图2所示。

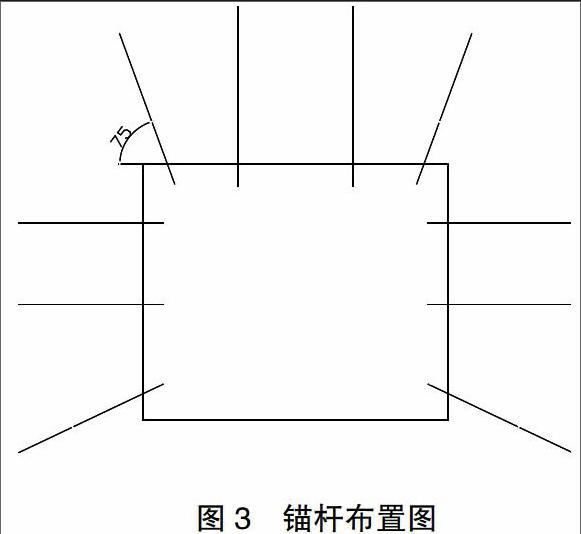

通过图2可知,锚杆间排距由850mm×850mm增大到850mm×900mm时,巷道顶板和两帮变形量分别增大60mm和70mm,变形量变化较小。当间排距由850mm×900mm增大至900mm×900mm时,顶板和两帮的变形量分别增大150mm和162mm,变形较大。因此,锚杆间排距确定为850mm×900mm。肩角锚杆与顶板成75°角,顶板锚杆与底板夹角为15°。锚杆布置如图3示。

2.4 锚索支护参数

锚索长度取7.2m。锚杆间排距为1.5m×1.8m,锚杆布置图如图4示。顶板锚索与竖直方向上的夹角为15°,两帮各布置一根锚索。锚索外露长度200mm,锚索预紧力为80KN。

2.5 其他参数

锚网规格为1400mm×900mm,配合锚杆锚索进行支护。砂浆按水泥、砂比1:2.5配制。喷浆时,必须先用高压风或高压水清洗岩面上的粉尘以及节理中的断层泥,保证砂浆与岩面牢固粘贴。喷头与受喷面距离保持1米,喷头与受喷面垂直。按由上往下,先凹、后凸顺序依次对岩面进行喷浆。喷浆厚度不小于100mm。

3 支护效果

采用十字布点法对巷道变形情况进行观测,在30m的范围内布置3组观测点。通过30天的观测,巷道顶底板移近量和两帮移近量分别如图5和图6所示。

由图5、图6可知:在矿压观测的30天内,三个观测站内巷道顶底板移近量增加了283~305mm,顶底板移近量增加了290mm~302mm。前20天内变形量较大,后10天内变形量趋于稳定。这是由于前20天,刷帮和打锚杆工作对变形量影响较大所致。后10天锚杆锚索发挥了支护作用,巷道逐变形逐渐稳定。

4 结论

(1)通过模拟分析,确定锚杆间排距为850mm×900mm。肩角锚杆与顶板成75°角,顶板锚杆与底板夹角为15°。(2)锚索长度取7.2m。锚杆间排距为1.5m×1.8m,顶板锚索与竖直方向上的夹角为15°,两帮各布置一根锚索。(3)锚网规格为1400mm×900mm,配合锚杆锚索进行支护。砂浆按水泥、砂比1:2.5配制。喷浆厚度不小于100mm。(4)通过30天的矿压观测,巷道变形趋于稳定。

参考文献:

[1]缪协兴.采动岩体的力学行为研究与相关工程技术创新进展综述[J].岩石力学与工程学报,2010,29(10):1988-1998.

[2]康红普,王金华,林健.煤矿巷道锚杆支护应用实例分析[J]. 岩石力学与工程学报,2010,29(04):649-664.

[3]钱鸣高,石平五,许家林.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2010.

[4]肖利平.動压软岩巷道用让压锚杆的设计与性能分析[J].煤矿机械,2014,35(05):21-23.