蒋家河煤矿瓦斯抽采钻孔封孔参数优化

梁则虎,王 岩

(1.陕西泰盛能源工程有限公司,陕西 咸阳 713500;2.中煤科工集团沈阳研究院有限公司 瓦斯研究分院,辽宁 沈阳 113122)

0 引言

我国矿产资源丰富,但煤层瓦斯赋存条件复杂[1]。对于瓦斯灾害的防治,由于井下钻孔具有成本低、施工简便等特点目前广泛应用瓦斯抽采钻孔治理瓦斯,已成为煤矿瓦斯治理的主要手段[2-3]。单纯改变平巷风量的大小对矿井的经济需求以及技术层面要求很高,因此,矿井的瓦斯抽采工作是整个煤矿顺利回采的重中之重[4]。对于瓦斯灾害特别严重的矿井,瓦斯抽采难度更大,矿井工作人员的人身安全以及矿山的顺利开采均遭遇重大的挑战[5]。蒋家河煤矿在瓦斯抽采过程中,由于钻孔存在漏风,部分钻孔周围出现了发火现象,导致钻孔暂停抽采,甚至会导致钻孔报废。漏风同样会导致瓦斯抽采管路中浓度较低,若浓度在瓦斯爆炸极限内,遇到明火,管路内可能发生瓦斯爆炸等事故,给井下人员带来巨大的安全隐患[6-8]。为防止钻孔自然发火,以蒋家河煤矿钻孔发火问题为研究对象,分析顺层瓦斯抽采钻孔周围应力分布特征、钻孔周围煤自然发火条件等,运用软件模拟不同封孔参数下漏风流分布规律,优化封孔参数,减小钻孔漏风,以防止钻孔周围煤体自燃。

1 自然发火条件分析

1.1 基于钻屑法的巷道周围应力分布试验

1.1.1 测试孔布置

在煤巷施工开挖之前,地下煤层处于三轴应力平衡状态。开挖后,原有三轴应力平衡状态遭到破坏。巷道围岩应力平衡被打破,应力重新分布。巷道围岩应力重新分布后,沿巷道径向不同深度煤体依次为应力降低区、应力升高区和原岩应力区[9],如图1所示。在蒋家河煤矿211机巷外段距停采线200 m范围,向煤巷外帮打顺层钻孔取钻屑用来测试巷道周围应力分布。钻孔布置时尽可能地保证在软分层中进行测试工作。测试孔的布置方式如图2所示。

图1 巷道周围应力分布示意Fig.1 Stress distribution around roadway

图2 测试孔布置示意Fig.2 Layout of test boreholes

1.1.2 测试结果

在211机巷下帮靠近停采线位置打94 mm钻孔5个,现场取屑称重用10 kg、50 kg弹簧秤2台,塑料水桶2个。边长为1 m左右的正方形编织袋1张,最后得到钻屑量曲线如图3所示。从钻屑量曲线图以及现场实测围岩应力分布和松动圈理论分析,可得出0~7 m为破碎区,8~19 m为塑性区,20~28 m为弹性区。钻屑量最大值出现在20 m前后,应力最大值出现在距巷道约20 m处。

图3 钻屑量随钻进深度变化曲线Fig.3 Variation curve of drilling cuttings with drilling depth

1.2 抽采钻孔周围煤体自然发火条件分析

钻孔封孔后,由于巷道周围破碎区泄漏,钻孔周围环形漏气圈泄漏,封孔材料泄漏,抽采管路泄漏等,钻孔在抽采过程中存在漏风现象[10-12〗。在蒋家河煤矿211工作面机巷瓦斯抽采钻孔出现自然发火现象,蒋家河煤矿煤层坚固性系数为0.11~0.40,硬度较低。由于巷道开挖后集中应力的影响,钻机打完钻孔后,钻孔周围破碎区、塑性区存在破碎的煤屑堆积。井下巷道的开挖导致两帮煤岩体内的应力重新分布,大量裂隙生成,透气性极大提高。由于钻孔抽采负压的持续存在,巷道与钻孔内的压差很大,若封孔参数不当,风流会沿着钻孔封孔段周围的裂隙流入钻孔,为钻孔周围破碎煤体提供氧气。从钻孔轴向来看,由巷道向钻孔内部,由于煤体所受压力的增大,导致煤体透气性系数发生变化。因此若钻孔存在漏风,在封孔段周围存在某一点,具有良好的蓄热条件。由于钻孔抽采的需要,若钻孔周围存在漏风,同时抽采时间大于煤的自然发火期,就会导致钻孔周围煤体发生自燃。

综上分析,由于蒋家河煤矿所选择的封孔参数不当,在抽采钻孔周围存在漏风条件,在持续一段时间后,出现钻孔自然发火现象。因此瓦斯抽采钻孔自然发火防治技术研究的核心在于优化封孔参数,确定合适的封孔参数,减小钻孔周围漏风。破坏煤自燃条件,防止钻孔自燃。

2 钻孔周围漏风流分布数值模拟

采用COMSOL软件,以蒋家河煤矿211工作面为研究对象,对钻孔周围的漏风运移规律进行数值模拟。

2.1 封孔参数对漏风速度的影响

2.1.1 漏风分布

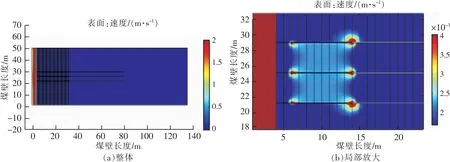

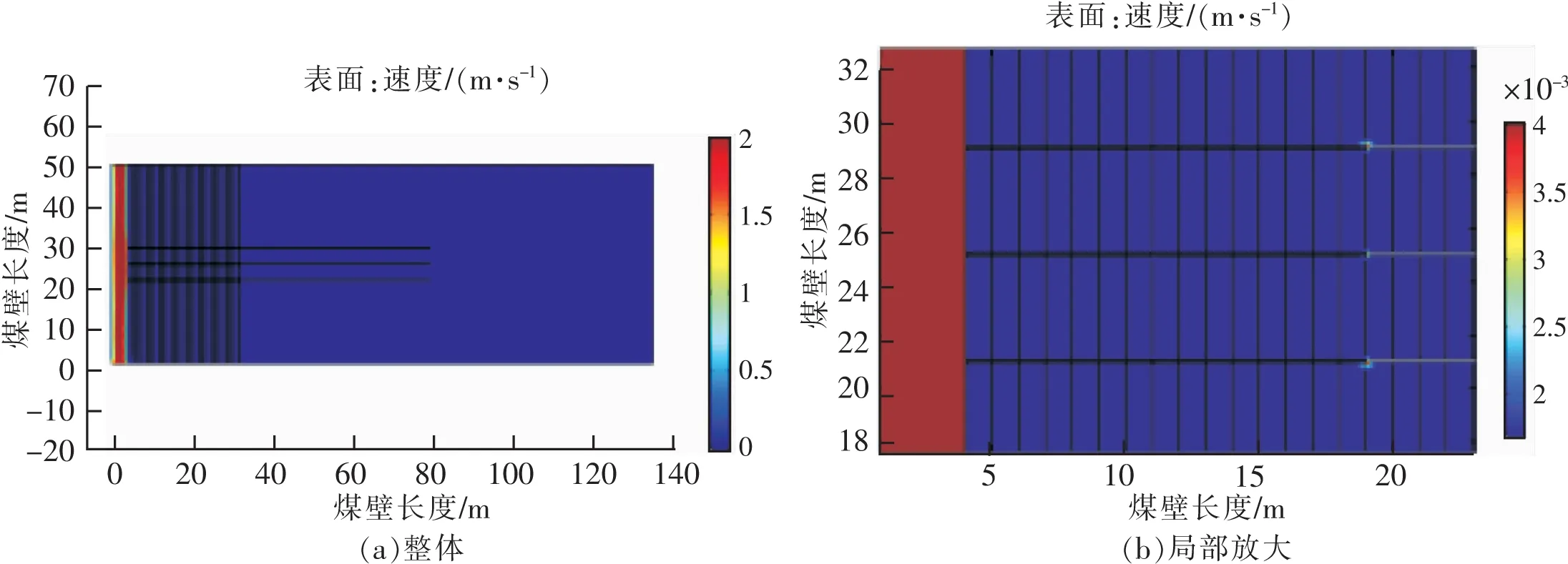

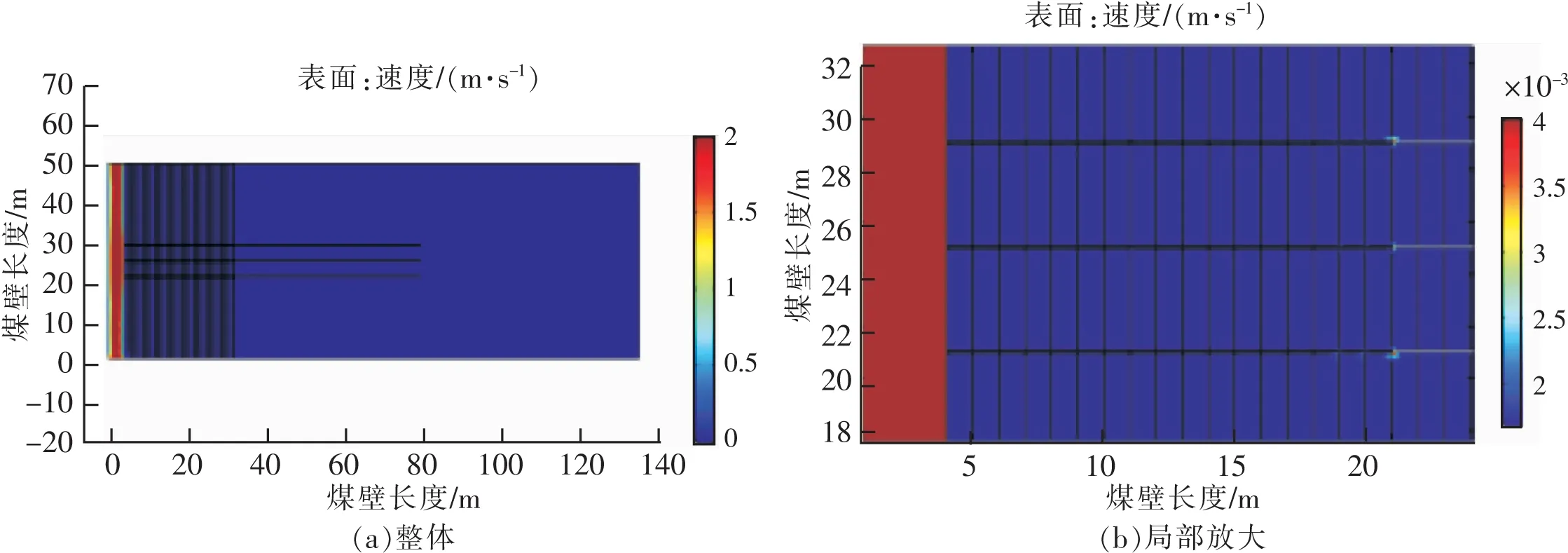

蒋家河煤矿目前采用囊袋式两堵一注封孔方法封孔。设置封孔深度为10 m、封孔长度为8 m,将此封孔参数带入模型,结果如图4所示,其横纵坐标均为煤壁长度。当封孔深度为10 m,封孔长度为8 m时,由于瓦斯抽采的影响,钻孔封孔段周围从1.8~10.6 m内漏风速度均在自燃氧化带范围内。同时,由于布孔间距问题,可以看出在封孔段周围各钻孔漏风相互影响,封孔段8~10 m范围内,均存在自然发火的可能,巷道周围破碎区构成了漏风流的主要通道。当封孔深度为15 m、17 m,封孔长度为8 m时,钻孔周围的漏风情况如图5、6所示。当封孔深度增加至15 m时,钻孔封孔段里端仍有约0.1 m范围内漏风风速处于自燃氧化带,存在自燃危险。增大封孔深度,经模拟得,当封孔深度17 m,封孔长度8 m时,钻孔周围漏风风速均小于0.001 7 m/s,全部处于自燃氧化带风速范围以下,从风速角度,不存在自燃风险,从理论上可抑制钻孔自然发火。

图4 封孔深度10 m、长度8 m时漏风分布Fig.4 Air leakage distribution when sealing depth is 10 m and length is 8 m

图5 封孔深度15 m、长度8 m时漏风分布Fig.5 Air leakage distribution when sealing depth is 15 m and length is 8 m

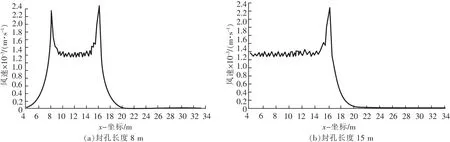

2.1.2 观测线风速分布

为研究封孔长度对漏风情况的影响,模拟封孔时考虑封8 m长度和全孔深封孔两种情况。在模型中间钻孔下方0.2 m处平行钻孔设置观测线,观测线自巷道壁面开始向煤体中延伸29 m,封孔深度10 m、封孔长度为8 m及10 m时,封孔深度15 m、封孔长度为8 m及15 m时,观测线上风速分别如图7、8所示。通过分析风速图可以得到,不同封孔长度改变了巷道周围风流漏入钻孔途径,封孔长度可以影响封孔段外端风速分布,但对里端风速分布影响不大,而封孔深度对漏风情况影响十分显著。

2.2 封孔参数

当封孔深度为17 m、封孔长度为8 m时,计算钻孔周围塑性区范围约0.2 m。在钻孔施工后,在钻孔周围约0.2 m范围内存在破碎煤体,在钻孔下方0.2 m、0.1 m分别设置观测线,观测封孔段两端观测线处风速大小,将数据整理见表1。当封孔深度为17 m、封孔长度为8 m时,抽采负压20 kPa时,钻孔周围漏风速度均在自燃氧化带范围以下。在此基础上提高钻孔抽采负压,当负压提高至30 kPa时,只有封孔段里外端0.1 m范围内漏风速度刚刚进入自燃氧化带风速范围内;当抽采负压提高至50 kPa时,封孔段里外端0.1~0.2 m内漏风速度均处于自燃氧化带范围内,存在自燃风险。从安全角度考虑,为防止钻孔发火,抽采负压可提高至25 kPa以上,但最大值不应超过30 kPa。由模拟结果可得,封孔深度参数为17 m,封孔长度选择8 m,抽采负压最大值不应超过30 kPa。

图6 封孔深度17 m、长度8 m时漏风分布Fig.6 Air leakage distribution when sealing depth is 17 m and length is 8 m

图7 封孔深度10 m、封孔长度8 m及10 m时观测线风速分布Fig.7 Wind speed distribution when sealing depth is 10m and length is 8 m or 10 m

图8 封孔深度15 m、封孔长度8 m及15 m时观测线风速分布Fig.8 Wind speed distribution when sealing depth is 15 m and length is 8 m or 15 m

表1 封孔深度17 m、封孔长度8 m时封孔段里外段观测线处风速

3 合理封孔参数现场试验

3.1工作面概况

蒋家河井田位于陕西省关中西北部,彬长矿区南部,行政区划隶属于咸阳市彬州市韩家镇管辖。ZF211工作面位于二采区三条大巷的北侧,工作面埋深约440.0~582.5 m。经专家组评审蒋家河煤矿ZF211工作面为弱冲击危险性,4号煤层自燃等级为Ⅱ类自燃煤层。

3.2 现场试验实施

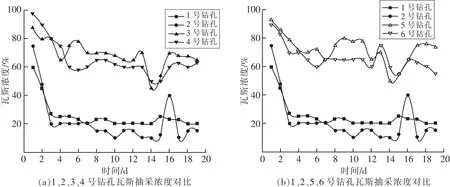

将优化后的封孔参数在211工作面试验,钻孔采用囊袋式两堵一注封孔。选择连续6个控制4号煤层的钻孔进行封孔参数试验,其中封孔参数见表2。封孔过后,将钻孔连入抽采网络,经观测抽采数据,单孔瓦斯抽采流量随时间几乎不变,抽采过程中如果巷道中风流漏入钻孔,单孔抽出的瓦斯浓度将大幅度下降,因此单孔瓦斯浓度可以很好地反映钻孔漏风情况。

表2 试验钻孔封孔参数

3.3 试验结果

如图9所示,当封孔深度为10 m时,钻孔抽采浓度不高,钻孔漏风严重;同时,单孔瓦斯抽采浓度随封孔深度增大而变大。其中封孔深度15 m和17 m时,单孔瓦斯抽采浓度平均达到60%以上,封孔深度17 m时单孔瓦斯抽采浓度略优于15 m,同时封孔长度对单孔瓦斯抽采浓度影响不大。在工作面试验钻孔区域周围,矿井按原封孔参数进行封孔的钻孔连入抽采系统时间与试验钻孔基本相同,抽采约100 d,试验钻孔1、2号钻孔内CO浓度达到162×10-6,81×10-6,3、4号钻孔CO浓度达到81×10-6、63×10-6。而矿井施工封孔的钻孔CO浓度高达780×10-6、815×10-6。封孔深度17 m的实验钻孔始终未检测出CO存在。因此,通过优化封孔参数,钻孔自然发火问题得以解决,同时瓦斯抽采浓度较原设计有提高,经优化封孔参数后,可解决钻孔自然发火问题,可按计划完成降低瓦斯含量、瓦斯压力,实现瓦斯抽采任务。

图9 试验钻孔瓦斯抽采浓度对比Fig.9 Comparision of gas extraction concentration in test boreholes

4 结论

(1)基于钻屑法对巷道围岩应力分布进行试验研究,得出距巷道0~7 m范围内煤体为破碎区,8~19 m范围为塑性区,20~28 m为弹性区。钻屑量最大值出现在20 m左右,距巷道20 m处煤体所受应力最大。

(2)建立巷道周围钻孔漏风模型,对不同封孔参数下漏风流分布情况进行模拟研究,确定封孔深度为17 m,封孔长度为8 m,抽采负压最大值不应超过30 kPa。

(3)在211工作面顺层钻孔进行封孔参数试验,得出单孔瓦斯抽采浓度随封孔深度的增大而增大,封孔长度对单孔瓦斯抽采浓度影响不明显。当封孔深度达到17 m时,单孔瓦斯抽采浓度达到70%,经抽采100 d后未检测出CO存在,实现了钻孔自然发火的防治。