低水胶比水泥基材料后续水化的研究进展

李港来,史才军,吴泽媚,李 宁,刘翼玮

(湖南大学土木工程学院,绿色先进土木工程材料及应用技术湖南省重点实验室,长沙 410082)

0 引 言

近年来,以高性能混凝土(high performance concrete, HPC)和超高性能混凝土(ultra-high performance concrete, UHPC)为代表的低水胶比水泥基材料因力学性能和耐久性能优异而被应用于建筑、桥梁、市政、海工、特种防护等领域。HPC的水胶比小于0.35,UHPC的水胶比通常只有0.14~0.23,均低于硅酸盐水泥完全水化所需的临界水灰比0.42[1-2]。低水胶比水泥基材料不仅水含量低,而且基体密实,限制了水泥的进一步反应。Linderoth等[3]发现,水胶比为0.50的水泥净浆一年后反应程度为92.1%,而水胶比为0.30的净浆水化程度仅为67.6%。Courtial等[4]研究表明,水胶比为0.16的UHPC水化28 d后水化程度只有28%~30%。Tuan等[5]发现水胶比为0.18的UHPC反应91 d后,反应程度仅为30%~40%。

低水胶比水泥基材料的早期水化程度较低,大量未反应的水泥颗粒在后期能继续水化,后续水化产物的形成可能会在密实的基体内部产生较大的膨胀应力[6-8],当固相膨胀产生的应力大于基体的许用拉应力时,基体开裂,强度下降。Xu等[6]研究了超低孔隙率水泥基材料的结构性能,发现20 ℃水养后水泥净浆的强度从219.7 MPa(90 d)倒缩至161.5 MPa(180 d),相应的孔隙率从1.8%上升至8.06%。安明喆等[7]发现60 ℃养护360 d后,水胶比为0.20的UHPC膨胀达到了1 400 με,后续养护期间,最大强度损失达到45 MPa。

因为建筑结构用混凝土通常以其28 d抗压强度作为设计指标,本文将试件在普通或标准养护28 d(蒸汽养护1~2 d)后的继续水化过程定义为后续水化,综述了低水胶比水泥基材料的后续水化及对其微观结构、体积稳定性和力学强度影响的研究进展,并对今后研究重点进行了展望,旨在为抑制并预防低水胶比水泥基材料后续水化导致的性能退化提供理论依据和指导。

1 影响后续水化的因素

与水泥基材料的早期水化反应不同,后续水化反应发生在硬化致密的基体中,同时受溶解、沉淀、空间填充和传输等机制的影响[9-11]。后续水化产物由水泥基材料的组成决定,而后续水化反应速率主要受材料组成、基体内湿度和孔隙的影响。下面主要通过阐述影响后续水化的相关因素,对后续水化过程进行讨论。

1.1 材料组成

后续水化与水泥基材料的组成密切相关,水泥基材料的组成主要包括水泥矿物的组成比例、水泥细度和辅助胶凝材料(supplementary cementitious material, SCM)的种类。硅酸盐水泥的主要矿物相为硅酸三钙(C3S)、硅酸二钙(C2S)、铝酸三钙(C3A)和铁铝酸四钙(C4AF)。其中:C3A的反应极为迅速,在浆体硬化前已完全反应,对后续水化的影响较小;C2S和C4AF作为参与后期反应的主要矿物,其含量越高,浆体的后续水化反应越明显[10]。水泥细度越高,早期反应的水泥颗粒越多[12],参与后续水化反应的水泥越少[9,11]。研究[11]表明,在经历28 d水化后,20 μm以下的颗粒完全溶解,仅剩较大的熟料颗粒能参与后续水化。

矿渣、粉煤灰和硅灰等SCM具有火山灰活性,可以部分替代水泥用于混凝土制备。SCM发生火山灰反应,生成C-S-H并填充孔隙,孔隙因此发生细化。SCM的火山灰反应会占用水泥反应所需的空间,抑制了水泥的后续水化[10]。此外,孔隙细化抑制水化反应,相关动力学解释将在1.3节进行讨论。孔隙细化还会降低基体的毛细传输速率,阻碍后续水化反应。硅灰对孔隙的细化作用较为强烈,在后续水化过程中,水泥-硅灰浆体较为致密,内部水分迁移较为缓慢[13],因此后续水化反应较慢[8]。而与硅灰相比较,粉煤灰的反应时间较晚,孔隙细化作用较弱[14-15],因此水泥-粉煤灰浆体的后续水化较为明显,表现出更强的自修复能力以及更高的长期强度[16-17]。矿渣反应会增强基体微观结构的致密性[18],水泥-矿渣浆体的早期微观结构比水泥-粉煤灰浆体微观结构致密,但长期性能不及水泥-粉煤灰浆体[19-20]。

SCM反应改变了基体的凝胶结构,导致凝胶传输系数降低,抑制了后续水化。硅灰[13]、粉煤灰[21-22]和矿渣[22-23]中的无定形二氧化硅反应后,C-S-H的Ca/Si比降低,而Ca/Si比降低表明凝胶孔隙率降低[24-26]。Taylor等[27]通过TEM-EDX测试分析发现,矿渣中的硅质可以直接与C-S-H反应,增加C-S-H的堆积密度,降低凝胶传输系数。矿渣和粉煤灰中的Al能桥接C-S-H,这同样会导致C-S-H的密度增加[22]。此外,Taylor等[28]发现,在高掺量的水泥-粉煤灰浆体和水泥-矿渣浆体中,反应20年间C-S-H会由纤维状转变为箔状,Taylor等认为箔状C-S-H填充了更多的孔隙空间。

1.2 湿 度

水泥水化消耗自由水,自由水含量降低直接导致水化反应减缓,同时水泥基材料内部相对湿度(relative humidity, RH)下降,RH下降会影响水泥水化过程导致水分反应活性变化,进而抑制水泥的水化反应。这一现象在低水胶比体系中更为显著[29],因为低水胶比材料的RH在短时间内下降到较低水平。研究表明,水胶比为0.18的UHPC 28 d时RH约为78%,250 d时下降至62%[30],水胶比为0.16的含硅灰的水泥净浆,其RH 在4 d即下降至80%[29]。

有关学者分别从模拟和实验两个方面研究了RH对水泥水化反应的影响[31-33]。Jensen等[31]通过热力学模拟得到了C3S、C2S和C3A水化需要的最低RH,C3S和C3A反应所需的最低RH近乎为0,而C2S水化所需的最低RH约为32%。然而,Patel等[32]发现在RH为95%时,熟料的反应已经遭到明显抑制。同样地,在Jensen等[33]的另一项实验中,C3S、C3A和C2S反应受到限制时的RH分别为85%、95%和66%。因此在较高的RH下水泥水化反应已受抑制,与Jensen等[31]的模拟结果存在较大差异,这表明存在其他机制能在高RH状态下抑制水泥的水化反应。

Flatt等[34]从热力学角度导出了RH与水分活度的关系,根据溶液与蒸汽的化学势平衡,建立了如式(1)所示的热力学关系。

(1)

C3S溶解平衡时遵循式(2):

(2)

式中:K为反应的化学平衡常数;ΔV为反应的摩尔体积变化。

关系表明,RH下降是降低水分活性的主要原因;结合式(1)与式(2),得到RH和化学平衡常数的关系(见式(3))。

(3)

图1是 RH对水反应活性的影响[29],β表示RH对水反应活性的下降比例,-表示下降。与对应饱和状态下的反应速率相比,RH为90%时大多数水泥砂浆的水化速率降低了60%以上。而在RH低于80%时,水的反应活性接近0,水泥因此不再发生反应[29]。并且反应程度越高,湿度变化对水反应活性和反应速率的影响越大[35]。

低水胶比水泥基材料内部RH下降较快,导致水分条件无法满足未水化水泥的后续水化需求[30],需要从外部环境吸收水分。材料的吸水能力与水胶比和材料组成有关,低水胶比材料的初始毛细吸水系数通常在5×10-3~2×10-5kg·m-2·s-1/2之间[36-38],而二次毛细吸水系数通常大于10-5kg·m-2·s-1/2[38],经过长期的毛细吸收作用后,低水胶比材料能从外界环境吸收一定的水分。Kinomura等[39-40]认为水分从外界环境进入基体后,发生毛细凝聚,促进了后续水化反应,并基于这一现象建立了低水胶比水泥-粉煤灰砂浆的长期水化模型,与其实验结果具有较高的一致性。

图1 RH对水反应活性的影响[29]Fig.1 Effect of RH on water reactivity[29]

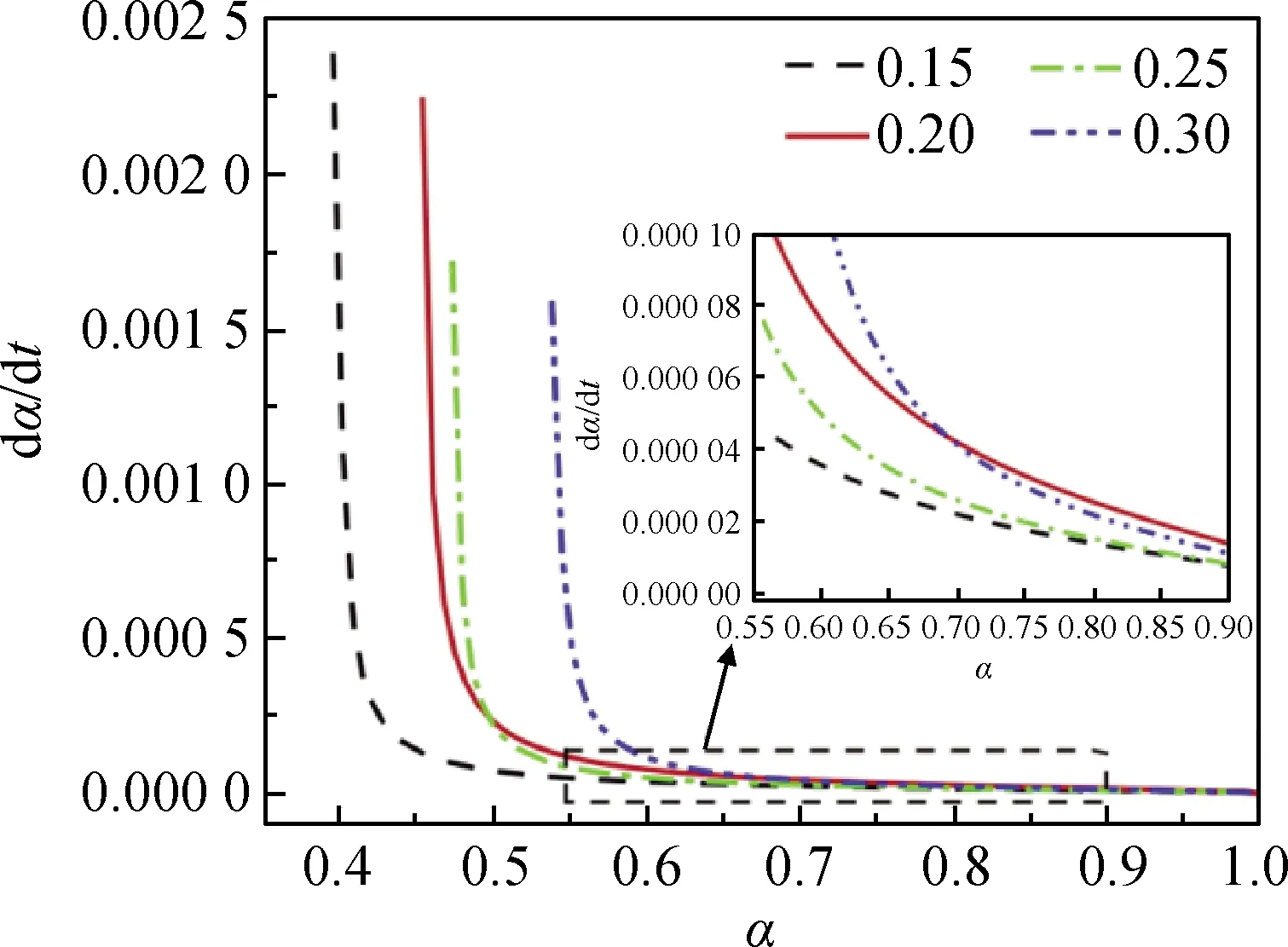

图2 水灰比对水泥净浆后续水化速率的影响[8] (α:水化程度,dα/dt:水化速率)Fig.2 Effect of water to cement ratio on subsquent hydration rate of cement paste[8] (α: hydration degree, dα/dt: hydration rate)

1.3 孔 隙

水灰比对水泥净浆后续水化速率的影响如图2所示,外界水分进入基体后,后续水化反应加快,初始阶段的水化速率较高,但随水化程度提高,后续水化速率迅速降低。因为水化产物持续填充孔隙,不利于维持后续水化反应,并且低水胶比水泥基材料的微观结构更为密实,孔隙细化对其后续水化的限制更加显著。Ouzia[11]的研究表明,在后续水化过程中,水化产物的空间填充效应是影响水化反应的主要因素,并且产物填充空间导致了孔隙细化、水化产物层增厚和凝胶致密化等现象的出现。孔隙细化、水化产物层增厚和产物凝胶致密化降低了基体的传输系数[41-42],后续水化因此受到抑制。硅灰等火山灰材料的火山灰反应会加剧这一现象[8,13],已在1.1节进行阐述。

研究[11,43]表明,当基体中临界孔隙尺寸小于10 nm时,水化反应也会因此受到抑制。恒压条件下,化学驱动力与晶体尺寸的关系可以用孔隙的曲率表示,如式(4)[44-45]所示。

(4)

式中:ΔG为化学驱动力,溶液中通常为过饱和度;T0为绝对温度;rcl为界面能;vm为产物的摩尔体积;Kap为离子活度积常数;Ksp为溶解平衡时的溶度积常数;dA/dV为孔隙表面曲率。

关系表明,反应物的活性影响孔隙结构的细化过程。反应物的活性越高,其反应平衡对应的临界孔径越小。因此在如矿渣和粉煤灰等辅助胶凝材料作用下,水泥砂浆的临界孔径能降低至6~8 nm[46],而在含硅灰的UHPC中临界孔隙尺寸甚至可以达到3 nm以下[47]。式(4)同样表明,水化产物在极小孔径中沉淀时,表面自由能显著增加,反应需要的过饱和度呈指数增长。此外,由于Ca(OH)2(CH)的溶度积远低于C-S-H[48-49],当C-S-H因化学驱动力不足而停止生成时,CH可以继续成核生长。Chen等[50]发现在低水胶比水泥基材料中,CH能在C-S-H的凝胶孔中生成。

2 后续水化对低水胶比水泥基材料的影响

如1.2节所述,高湿度环境下的低水胶比水泥基材料会发生后续水化,而后续水化会导致产物固相膨胀,这会影响低水胶比水泥基材料的微观结构、体积变化和强度。本节对后续水化的作用机理及其对低水胶比水泥基材料的影响进行讨论。

2.1 水化产物和微观结构

图3 后续水化对低水胶比水泥基材料微观结构的影响Fig.3 Effect of subsequent hydration on the microstructure of cement-based materials with low W/B ratio

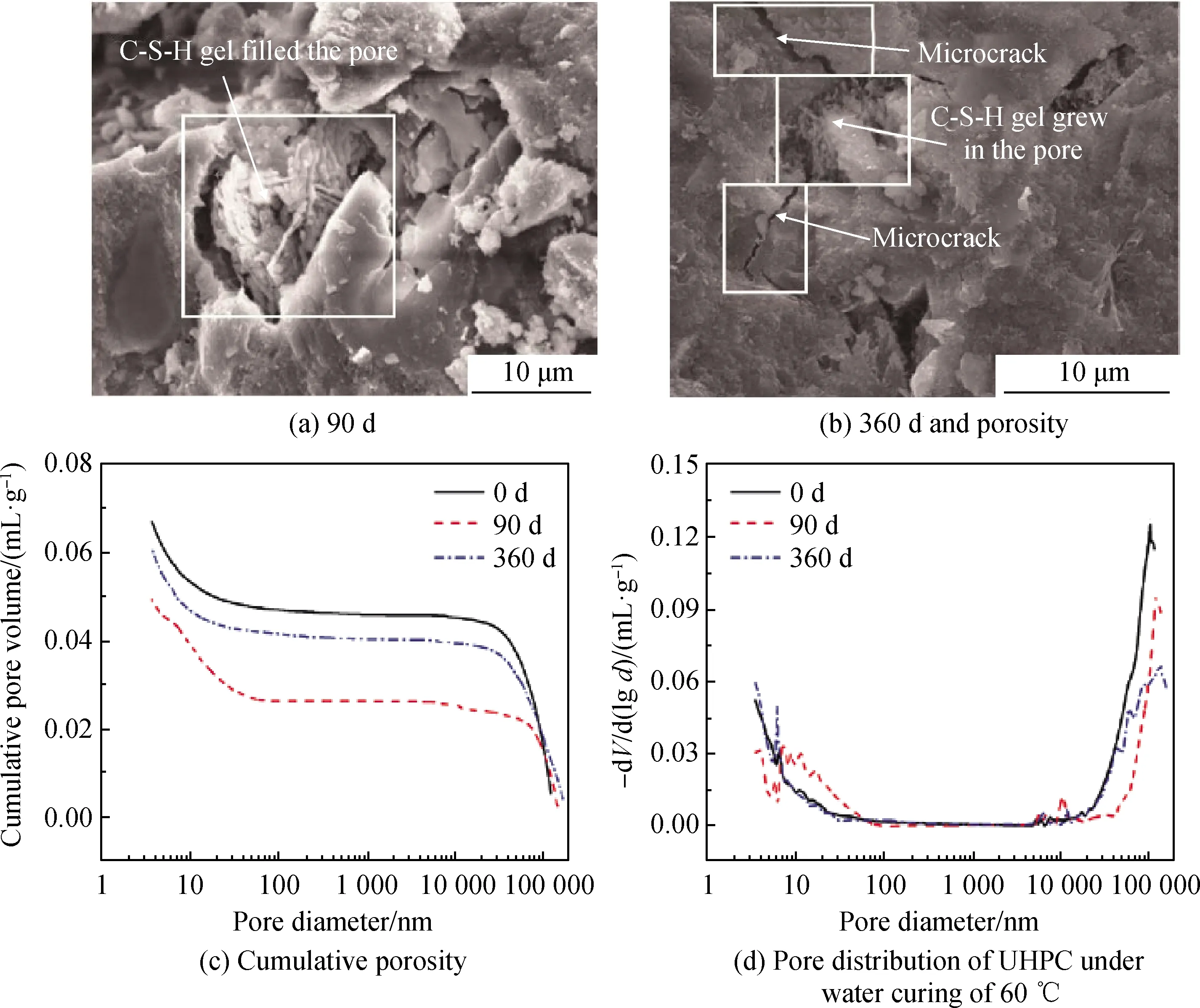

如图3(a)所示,水分渗入基体后促进了后续水化反应,但低水胶比材料致密的微观结构限制了水化产物的膨胀,基体内部因此出现膨胀应力,当膨胀应力发展到一定条件后,基体开裂。而当基体内部存在较多孔隙或裂缝时,产物倾向于在这些孔隙或裂缝中生成(见图3(b)),此时膨胀应力较小,对基体的危害较小,因此普通混凝土不会出现后续水化导致的基体开裂现象[51]。而如图4(a)和(b)中的SEM照片所示,后续水化过程中C-S-H填充UHPC中的毛细孔,后续水化90 d后,后续水化产物填充孔隙并生长膨胀,导致C-S-H凝胶周围出现多条微裂纹。图4(c)和(d)表明,后续水化360 d后,孔径为50~1 000 nm的孔数量增多,累计孔隙率增大[7]。

高温环境下,后续水化对混凝土微观结构的破坏更为严重。Igarashi等[52]研究表明,20 ℃水养180 d后HPC内仅出现少量不连通的裂纹。而王月等[53]发现在60 ℃条件下,UHPC后续水化56 d后,基体内出现大量连通性裂纹,裂纹形态和数量发生显著变化,这是因为高温促进了水分传输和后续水化反应,加快了固相膨胀[53-54]。

后续水化会影响水化产物。气孔等大孔中离子过饱和度较高,产物生长所需的空间充足,赵秦仪等[55]和侯剑桥等[56]发现随着蒸压养护时间增加,UHPC气孔中出现大量水化硅酸钙晶体并随水化过程逐渐生长增厚。与气孔不同,浆体内部的离子迁移速度较慢,产物生长受到限制,水化产物难以大量生成。但在后续水化作用下浆体中产物结构会发生变化,并且产物结构变化与基体的组成有关。Paul等[57]发现纯水泥浆体养护10 d后,CH在C-S-H的凝胶孔中生成,并导致C-S-H的Ca/Si比升高。而在含硅灰的UHPC浆体中,水泥水化产生的CH与周围发生离子交换,Ca/Si比逐渐降低,并最终原位转变为片状C-S-H[58]。

图4 UHPC在60 ℃水养条件下的SEM照片、累计孔隙率和孔隙分布[7]Fig.4 SEM images, cumulative porosity and pore distribution of UHPC under water curing of 60 ℃[7]

2.2 体积变化

Powers[59]提出1 cm3水泥完全水化的产物体积超过2 cm3;Papadakis[60]计算出1 kg C3S、C2S、C3A和C4AF在水化后的体积增大量分别为0.233 4×10-3m3、0.228 5×10-3m3、0.576 9×10-3m3和0.232 1×10-3m3。目前没有研究基于上述体积变化量构建的后续水化膨胀应变模型。一些研究仅对膨胀应变数据进行回归分析,提出相应的体积变化模型。Liu等[61]考虑了水分侵入和水胶比的影响,并建立了低水胶比水泥基材料关于龄期和温度的膨胀应变模型(见式(5))。

(5)

式中:ε(t)是试样的膨胀应变;t为龄期;a(T)和b(T)是与水温T有关的函数;γm为水分侵入的影响系数;γW/B为水胶比的影响系数。然而,式(5)仅适用于解释水泥净浆的体积膨胀,对于砂浆和混凝土的适用性较差。实际上,骨料会约束基体的体积变化,这是研究砂浆和混凝土的体积变形时必须考虑的因素。

干燥或密封条件下,水泥后续水化无法进行,基体呈现长期收缩[62-64]。低水胶比材料的后续水化导致基体膨胀,Igarashi等[52]的研究表明,经2年后续水化的纯水泥砂浆膨胀约600 με,虽然硅灰会加剧水泥-硅灰体系的收缩,但低水胶比水泥-硅灰砂浆养护2年后仍会膨胀200~260 με[52]。Miyazawa等[65]对高湿度环境中水泥基材料的体积变化进行了研究,发现试件的膨胀与其吸收的水分质量有关,试样吸水越多,膨胀率越高,并且Miyazawa等认为低水胶比净浆最为密实,需要填充的空间较少,因此膨胀应变最大。低水胶比材料的膨胀不仅与外界环境有关,还受材料水胶比的影响。安明喆等[7]的研究表明,水胶比为0.2以上时,水泥净浆的膨胀率随水胶比的降低而提高,水胶比为0.2的水泥净浆膨胀约1 400 με,但随着水胶比的继续下降,密实的基体阻碍了水分的传输,导致膨胀率降低。

图5 RH为100%时试样尺寸对高强混凝土 膨胀应变的影响[65]Fig.5 Effect of sample size on expansion strain of high strength concrete with 100%RH[65]

低水胶比材料的体积变化存在明显的梯度效应。基体表面与外界水分接触,会因后续水化而产生膨胀,而基体内部由于自干燥作用出现较为明显的收缩[65]。因此,后续水化过程中,低水胶比水泥基材料会同时发生收缩和膨胀,整体体积变化是收缩和膨胀共同发展、相互补偿的结果。图5为不同尺寸高强混凝土的膨胀应变,试件截面尺寸越小,膨胀越早发生,且膨胀率越大,而大尺寸试件中水分渗入的深度有限,内部收缩较大,整体表现为收缩。

2.3 强 度

随后续水化进行,新生水化产物填充孔隙,强度提高;随着基体愈发密实,水化产物的生成导致基体内部产生膨胀应力,当拉应力大于基体的许用拉应力时,基体内部出现裂缝,强度下降。如图6所示,标准养护28 d的低水胶比水泥基材料,在其后续高温水养过程中,平均强度增长率从最高16.6%降低至90 d时的14.3%,180 d时仅为6.1%。

目前关于后续水化导致的性能劣化研究仅局限于强度倒缩,对渗透性和耐久性的劣化研究较少。表1总结了不同养护温度下低水胶比水泥基材料强度倒缩的研究。从表1可知,水胶比低于0.3的水泥基材料均存在强度倒缩风险,水胶比越低强度倒缩越严重,高温水养下低水胶比材料的强度倒缩节点提前。Igarashi等[52]的研究表明,水养条件下水胶比为0.24的HPC前90 d逐渐收缩,在100 d时开始膨胀,与此同时强度下降。这表明膨胀应力是导致低水胶比水泥基材料强度倒缩的重要原因。

表1 不同养护温度下低水胶比水泥基材料的抗压强度倒缩Table 1 Loss of compressive strength of cement-based materials with low W/B ratio under different curing tempratures

为避免膨胀应力过大而引起强度倒缩,可以通过限制后续水化和膨胀变形来限制膨胀应力的发展。后续水化与材料组成、湿度和孔隙有关,但它们对强度倒缩的影响存在差异。刘军辉[73]发现,相较于高温水养21 d时的强度,含高、中和低细度水泥的混凝土后续水化80 d后的强度分别下降17.0%、20.3%、15.6%。强度倒缩无明显规律,显然强度倒缩并不是单一地受水泥细度影响,可能还与其他因素有关。罗玲玲[69]和杨雷等[71]发现,提高水胶比能降低试样的强度倒缩率,因为提高水胶比减少了未水化水泥数量、增加了容纳水化产物的孔隙空间。此外,研究[61,74-75]表明,控制水分传输能抑制甚至避免后续水化引起的强度倒缩。Liu等[61]发现添加硅灰可以限制基体中的物质传输,进而抑制后续水化反应,因此降低了低水胶比材料的开裂风险。理论上,粉煤灰和矿渣等掺合料同样会影响基体中的物质传输,但它们对强度倒缩的影响尚未有系统的研究。此外,研究[74-75]表明,密封养护450 d后,水胶比为0.22~0.25的HPC后续水化程度较低,未出现强度倒缩。Dou等[76]发现,在干燥养护2年后UHPC的抗压强度略有增长。相较于改变水泥细度和水胶比,添加硅灰等火山灰材料和限制水分传输是避免强度倒缩更为有效的方法。

图6 后续水浴养护条件下低水胶比水泥基材料的 相对抗压强度(数据来自文献[66,68-69,73])Fig.6 Relative compressive strength of cement-based material with low W/B ratio under the condition of water bath curing (data from Ref. [66, 68-69, 73])

图7 低水胶比水泥净浆和砂浆的相对抗压强度 变化(数据来自文献[6,52,67])Fig.7 Change of relative compressive strength of paste and mortar with low W/B ratio (data from Ref. [6, 52, 67])

骨料和纤维能约束基体的膨胀变形,降低劣化风险。图7对比了自然条件下低水胶比水泥基材料在不同龄期下抗压强度与其最早龄期强度的比值(相对抗压强度),可以发现净浆的强度倒缩大于砂浆,这与葛晓丽[77]的研究结果一致,其发现水泥净浆的强度倒缩最严重。因为骨料能作为一种抵抗力,抵抗后续水化引起的膨胀。掺入纤维同样能增强基体稳定性。路靖[66]发现掺入纤维时,UHPC不会出现强度倒缩,即使在高温水养条件下,含钢纤维的UHPC抗压强度和劈裂抗拉强度也稳步提升。此外,利用2.2节所述试样变形的梯度效应,增大试样尺寸也可以减小试样的膨胀[65]。

3 结论与展望

低水胶比水泥基材料中存在大量未水化水泥颗粒。未水化水泥颗粒的后续水化产生较大的膨胀应力,可能会对混凝土的微观结构和长期性能产生影响。本文以水泥的后续水化为研究对象,综述了硬化浆体中未水化水泥颗粒的后续水化过程和影响因素,总结了后续水化对低水胶比水泥基材料的水化产物、微观结构、体积稳定性以及强度等方面的影响。得出以下结论:

(1)水分含量和活性降低阻碍后续水化反应。然而低水胶比水泥基材料需要通过吸收环境中的水分维持后续水化反应。

(2)产物的空间填充作用降低了基体的传输系数、限制了产物的成核生长,后续水化反应因此而受到限制。硅灰等火山灰材料影响了空间填充过程,不利于后续反应的进行,能降低后续水化导致的开裂风险。

(3)低水胶比材料中产物的固相膨胀需要补偿自干燥收缩,基体体积膨胀是固相膨胀补偿收缩后的结果。

(4)后续水化引起的固相膨胀会破坏低水胶比水泥基材料的微观结构,较大的膨胀应变和密实的基体将导致宏观体积膨胀和强度倒缩。而通过限制后续水化和膨胀变形能在一定程度避免强度倒缩。

然而,目前对低水胶比水泥基材料中膨胀劣化的研究较为匮乏,依然存在较多亟待解决的问题:

(1)研究后续水化引起的微观结构开裂过程,需要考虑后续水化产物的生成位置和生长过程,构建动力学模型将有助于研究这一过程。

(2)现有研究考虑了湿度的梯度效应对长期体积变化的影响,但尚未开展湿度梯度效应对水化过程、微观结构以及长期性能等方面的研究。

(3)目前对固相膨胀引起的微观结构开裂、体积膨胀以及强度倒缩已有一定的研究,但尚未形成微观结构-体积膨胀-性能劣化的完整评价体系,需要进一步探讨后续水化作用对低水胶比水泥基材料其他力学性能和耐久性等的影响。

(4)目前关于避免强度倒缩尚未有系统而全面的研究,需要进一步研究如粉煤灰、矿渣等掺合料作用下的低水胶比材料的长期强度变化。此外,大尺寸试样中是否存在强度倒缩也需要进一步探究。