热震条件下Al2O3-O’-SiAlON-SiC复合材料氧化行为研究

苏 凯,陈晓雨,张 婧,王子昊,刘新红

(郑州大学材料科学与工程学院,河南省高温功能材料重点实验室,郑州 450052)

0 引 言

Al2O3-O’-SiAlON-SiC复合材料集刚玉、O’-SiAlON和SiC的优点于一体,尤其采用Si复合刚玉制备的原位O’-SiAlON-SiC结合刚玉复合材料的性能更佳,Si在还原气氛下可原位生成O’-SiAlON和SiC晶须,填充到刚玉骨架结构中使材料的气孔率降低,致密度提高;O’-SiAlON和SiC还具有优良的抗热震性、抗氧化性和抗侵蚀性[1-4]。Al2O3-O’-SiAlON-SiC复合材料主要应用在陶瓷杯和滑板等[5-7],Al2O3-O’-SiAlON-SiC复合材料在高温氧化性气氛下易氧化致使其优良性能衰减甚至丧失,从而制约了其在高温领域的广泛应用。

针对SiAlON或SiC结合刚玉复合材料氧化性的研究目前主要集中在氧化温度、氧化时间、氧分压[8-10]、非氧化物粉体的粒度[11-13]、烧结助剂及杂质种类等方面[14-15],根据不同温度、不同时间氧化后氧化层厚度的变化以及物相组成和显微结构的变化来研究SiAlON或SiC结合刚玉复合材料的氧化机制,或根据氧化过程中重量的变化,从动力学角度研究氧化速率、并建立相应的氧化动力学模型[16-18]。已有研究表明SiAlON或SiC结合刚玉复合材料高温氧化时表面形成含莫来石的致密氧化膜,氧化膜封闭气孔,阻止氧气向试样内部扩散,具有优良的抗氧化性[19-21]。但在实际应用中氧化仍是SiAlON或SiC结合刚玉复合材料损毁的主要原因。

目前对SiAlON或SiC结合刚玉复合材料氧化性的研究均未考虑热震的影响,而耐火材料在服役过程中会经受频繁的温度急变,因此会经受热震的作用,目前的研究不能准确表征SiC结合刚玉复合材料在应用环境下的氧化行为。因此,本文以Al2O3-O’-SiAlON-SiC为研究对象,研究热震条件下材料的氧化行为,并与无热震下氧化结果作对比,从而揭示热震条件下Al2O3-O’-SiAlON-SiC复合材料在高温下的氧化行为和机理,为易氧化材料的氧化研究提供一些参考。

1 实 验

1.1 试样制备

以板状刚玉骨料(Al2O3质量分数为99.28%,粒径0~3 mm)、α-Al2O3微粉(Al2O3质量分数为99.21%)和硅粉(Si质量分数为99%)为原料,以纸浆废液为结合剂,采用表1配方按照质量分数称取各种原料,各原料混合均匀后,以100 MPa的压力压制成φ36 mm×36 mm圆柱形试样,试样于150 ℃下干燥24 h,干燥后试样在1 500 ℃埋炭条件下保温3 h来制备Al2O3-O’-SiAlON-SiC复合材料。

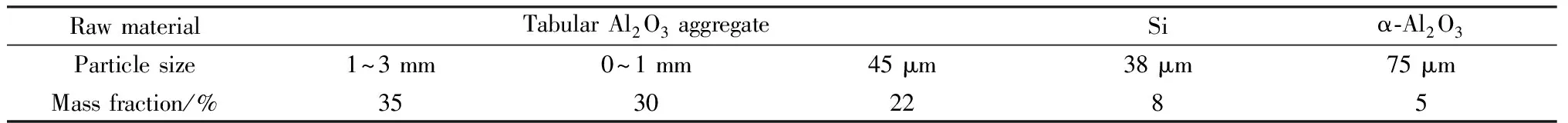

表1 试样的配比Table 1 Formulation of sample

1.2 氧化试验

将制备好的Al2O3-O’-SiAlON-SiC试样用砂纸精磨,然后在纯净水中超声清洗3次,干燥后用于氧化试验。

(1)无热震条件下的试验方法

将预处理好的试样放入氧化炉内,分别升温至900 ℃、1 000 ℃、1 100 ℃、1 200 ℃和1 300 ℃,氧化2 h,自然冷却,测量氧化前后试样的质量,计算变温氧化增重率,并对氧化后试样进行物相组成和显微结构分析。

(2)热震条件下的试验方法

将预处理好的试样放入氧化炉内,以5 ℃/min分别升温至900 ℃、1 000 ℃、1 100 ℃、1 200 ℃和1 300 ℃,采用风冷热震,在室温至每个目标温度热震0~3次,在目标温度总氧化时间为2 h,测量试样的氧化增重率,并分析氧化后试样物相组成和显微结构,以研究不同温差热震及热震次数对试样氧化行为的影响。

采用PHILIPS公司生产的X’Pert Pro型X射线衍射仪(XRD)来分析试样的物相组成;用型号为Quanta FEG 250场发射电子显微镜来表征试样的显微结构。

2 结果与讨论

2.1 氧化前试样表征

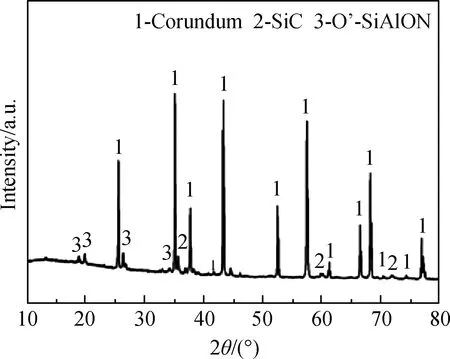

所制备Al2O3-O’-SiAlON-SiC试样的物相组成如图1所示。

图1 Al2O3-O’-SiAlON-SiC试样的XRD谱Fig.1 XRD pattern of Al2O3-O’-SiAlON-SiC sample

由图1可知,试样的主要物相为刚玉,含有部分O’-SiAlON(JCPDS 42-1492)以及少量SiC(JCPDS 29-1129)。在19.0°、20.0°和26.4°分别对应于O’-SiAlON的(110)、(200)和(111)晶面,在35.6°、60.0°和71.8°分别对应于SiC的(111)、(220)和(311)晶面。结果表明,在1 500 ℃埋炭烧制后,Si已完全反应为非氧化物O’-SiAlON和SiC。反应式(1)~(4)是SiC晶须的生成过程,反应式(5)、(6)是O’-SiAlON晶须的生成过程。在T=1 500 ℃时,所有反应式ΔGθ<0,表明反应均可发生。根据采用HighScore Plus软件中Rietveld法计算出刚玉、O’-SiAlON和SiC质量分数为86.9%、9.1%和4.0%。

Si(s)+0.5O2(g)=SiO(g) ΔGθ=-155 230-47.28T

(1)

Si(s)+2CO(g)=SiC(s)+CO2(g) ΔGθ=185.72T-246 919

(2)

SiO(g)+3CO(g)=SiC(s)+2CO2(g) ΔGθ=-465 568+379T

(3)

SiO(g)+2C(s)=SiC(s)+CO(g) ΔGθ=-73 570-1.29T

(4)

4/3Si3N4(s)+2CO(g)=2Si2N2O(s)+2/3N2(g)+2C(s) ΔGθ=-3 550.12+2.069T

(5)

0.9Si2N2O(s)+0.1Al2O3(s)=Si1.8Al0.2O1.2N1.8(s) ΔGθ=211 785-132.9T

(6)

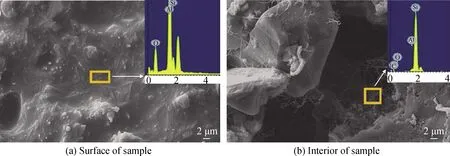

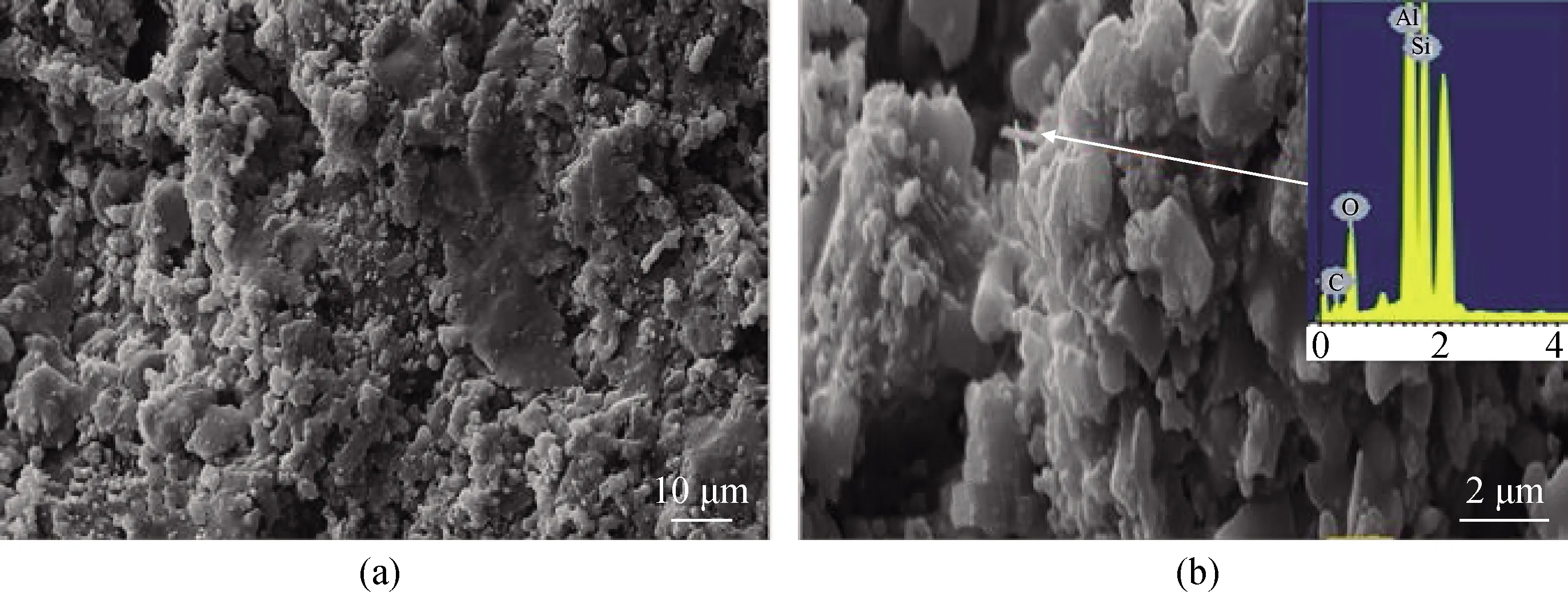

图2为所制备的Al2O3-O’-SiAlON-SiC复合材料的显微结构。可以看出,在刚玉晶体之间以及刚玉晶体表面观察到的絮状物质为O’-SiAlON,纤维状物质为SiC,SiC相互交叉连锁形成网络状结构。

图2 Al2O3-O’-SiAlON-SiC试样不同放大倍数下显微结构照片和EDS谱Fig.2 Microstructure images and EDS spectra of Al2O3-O’-SiAlON-SiC samples at different magnifications

图3 不同热震次数下试样的氧化增重率Fig.3 Oxidation weight gain rate of samples under different thermal shock times

2.2 变温氧化分析

试样于无热震、不同温度热震下以及热震不同次数后的氧化增重率如图3所示。

图3中0~3代表热震次数,由图3可知,与无热震条件下氧化增重率相比,热震条件下试样增重率明显增加,且随热震次数的增加,试样的氧化增重率逐渐增加。无热震条件下,氧化温度从1 000 ℃增至1 300 ℃时氧化增重率从0.50%增至0.70%;而热震1次条件下(与无热震条件下氧化温度和氧化时间相同),试样增重率从0.52%增至0.75%;热震3次时,试样增重率从0.55%增至0.89%。可见,热震次数可明显提高复合材料的氧化增重率。

2.3 氧化后物相组成分析

选取1 300 ℃、热震3次的试样,研究其氧化表层和试样内部的物相组成,并与无热震条件下相应温度氧化后试样作对比。试样氧化表层的XRD谱如图4(a)所示,内部的XRD谱如图4(b)所示,其中:氧化前试样标记为氧化前;无热震下1 300 ℃氧化试样标记为1 300 ℃-0;1 300 ℃热震3次后的试样标记为1 300 ℃-3。

图4 不同条件氧化后试样XRD谱Fig.4 XRD patterns of samples after oxidized at different conditions

由图4(a)可知,1 300 ℃氧化后试样的氧化表面的O’-SiAlON和SiC峰消失,试样中出现了氧化产物方石英(JCPDS 27-0605),表明试样表面的O’-SiAlON和SiC已氧化,且热震对复合材料氧化产物的种类影响不大。由4(b)可知,氧化前后试样内部的物相组成基本相同,均由刚玉、O’-SiAlON和SiC组成,未检测到氧化产物,说明试样内部未被氧化,或者氧化程度较低致使XRD未能检测到氧化产物。

2.4 氧化后显微结构分析

1 300 ℃氧化2 h后试样表面和内部的显微结构与能谱分析如图5所示。由图5(a)可见,1 300 ℃氧化后试样表面形成一层致密的氧化保护膜,保护膜在试样表面连续分布,且氧化膜中有针状物质生成;能谱分析表明氧化膜由Si、Al和O三种元素组成,未检测到C、N元素,表明试样表层的SiC和O’-SiAlON已完全氧化,针状物质可能为莫来石。图5(b)表明,试样内部晶须状SiC与氧化前显微形貌一样,没观察到氧化迹象。能谱分析显示晶须由Si、Al、O和C 4种元素组成,其中C、Si元素原子分数分别为48.53%和44.62%,与SiC的组成相近,进一步说明试样内部未被氧化,这是因为试样表面形成连续致密的保护膜,可阻止氧气进入试样内部。

图5 1 300 ℃氧化2 h后试样表面和内部的SEM照片和EDS谱Fig.5 SEM images and EDS spectra of the surface and interior of sample after oxidation at 1 300 ℃ for 2 h

选取1 300 ℃、热震3次氧化后试样研究其显微结构演变,试样表面的显微结构如图6所示。可见,热震作用下试样氧化后表面也可形成氧化保护膜,但部分氧化保护膜破裂,产生微裂纹,为氧气进入试样内部提供通道,使试样内部氧气浓度增加,进而使氧化加剧。试样中莫来石与无热震条件相比,发育长大。因此,热震作用下试样氧化加剧,氧化后试样增重率增大。

图6 热震3次后试样氧化后表面SEM照片和EDS谱Fig.6 SEM images and EDS spectrum of the surface of sample after oxidation by thermal shock for 3 cycles

图7为热震3次后试样内部SEM照片和EDS谱,由图7可知,试样内部仍有晶须存在,但很难观察到,能谱分析结果显示晶须含有C元素等,但晶须表面粗糙,模糊不清,有氧化迹象,进一步表明热震作用下,不仅试样表面氧化严重,试样内部也发生了氧化。

图7 热震3次后试样内部SEM照片和EDS谱Fig.7 SEM images and EDS spectrum of the interior of sample by thermal shock for 3 cycles

综上,无热震条件下Al2O3-O’-SiAlON-SiC复合材料氧化后表面可形成致密保护膜,可有效阻止氧气进入试样内部,试样具有优良的抗氧化性。热震作用下,试样表面氧化膜破裂产生裂纹,且试样氧化层有较多裂纹,试样内部结构疏松,为氧气进入试样提供了通道,试样氧化加剧,试样内外均发生氧化。

2.5 恒温氧化分析

根据上述结果可知,试样高于1 000 ℃氧化增重较明显,因此,选取1 100 ℃、1 150 ℃和1 200 ℃三个温度点做恒温氧化实验。将试样升温至1 100 ℃、1 150 ℃和1 200 ℃并分别保温10 min、30 min、45 min、60 min和75 min,测量氧化前后试样质量,计算单位面积、单位时间内的氧化增重,结果如图8所示。

图8 试样单位面积氧化增重曲线Fig.8 Oxidation weight gain per oxidation area of samples

在图8中,试样单位面积增重随温度升高而增大,图8(a)表明在保温60~75 min时,曲线变得较为平缓,氧化增重率有所下降。曲线变化是类抛物线型,试样的氧化属于保护性氧化,当氧化到达氧化温度或时间最大值时,材料表面会生成致密保护膜,阻止氧气扩散进入试样内部。图8(b)表明热震条件下单位面积氧化曲线呈近直线型,表明热震改变了材料的氧化行为,与无热震下相比,热震作用下氧化反应更快。

3 结 论

通过研究Al2O3-O’-SiAlON-SiC材料在有无热震条件下材料的氧化行为差异,揭示了热震条件下复合材料在高温下的氧化行为和机理。试验以刚玉和Si粉为主要原料,1 500 ℃埋炭烧成制备了Al2O3-O’-SiAlON-SiC复合材料,SiC呈晶须状,穿插在刚玉骨料中。试样在900~1 300 ℃范围内氧化增重率随着温度升高而增加,1 300 ℃热震作用下试样的氧化增重率明显大于无热震时,表明热震促进了试样氧化。在1 300 ℃氧化温度下,随着热震次数增加,试样氧化程度增加。无热震时试样氧化后表面形成致密的氧化膜,可有效阻止氧气进入试样内部,SiC晶须未被氧化。而热震使试样表面的氧化膜破裂,出现的微裂纹为氧气进入试样内部提供通道,加速材料氧化。