烧成工艺对花岗岩基轻质隔热材料性能的影响

潘孟博,李 祥,戚文豪,杜浩然,吴晓鹏,赵 飞,马成良

(郑州大学材料科学与工程学院,河南省高温功能材料重点实验室,郑州 450052)

0 引 言

在双碳[1]目标引领下,为实现“碳达峰、碳中和”,对高温工业提出了绿色、低碳、节能、减排等更高的要求。作为工业领域的耗能大户,高温材料行业在生产时,各种高温窑炉消耗的能源量巨大,因此做好高温窑炉的节能迫在眉睫,研究低成本、轻质高强的隔热材料具有重要意义。轻质隔热材料[2-4]作为当前流行的一种隔热保温材料,具有体积密度小、强度高、导热率低等优点,应用于高温窑炉保温层,可有效降低窑体的热量损失,节约大量能源,满足工厂对于节能降耗的要求[5]。目前的隔热材料主要包括气凝胶[6]、真空隔热板[7]、铝硅系轻质隔热材料等,但前两者由于适用范围苛刻、制备方法复杂、成本高等问题,难以大规模生产和应用,而铝硅系隔热材料具有较好的隔热性能,适用温度范围可调整,可用于各种工业窑炉。

花岗岩[8]石料在生产加工过程中产生大量的废料,主要包括花岗岩的残次品、边角废料、石粉和生产中产生的废液等[9],这些花岗岩废弃物在化学组成和物理性能上和花岗岩基本相同,但是这些废弃物通常用掩埋,露天堆积或者任其随意排放等方式处理,无法得到有效的利用,且对环境造成严重损害和污染。目前,研究者们对花岗岩废料处理集中于矿物提取[10]、替代混凝土原料[11-12]、制备微晶玻璃[13]和陶瓷釉料[14]等方面,而花岗岩的主要成分是SiO2、Al2O3、Na2O、K2O等,其成分和含量均满足制备轻质隔热材料的要求。选择花岗岩废料[15]为主要原料制备轻质隔热材料,不仅可以实现废料的资源化利用,还可以创造可观的经济效益。

烧成工艺[16-17]制度是影响隔热材料性能的主要因素,包括烧成温度、保温时间、升温速率。本文选取花岗岩废料、黏土、长石为主要原料制备轻质隔热材料,通过分析研究烧成工艺对花岗岩基轻质隔热材料性能的影响,并对烧成工艺进行优化,以期得到轻质、高强、低导热的隔热材料。

1 实 验

1.1 原材料

试验所用的花岗岩废料、长石、黏土的化学组成如表1所示,所用的高温发泡剂SiC粒径为13 μm,纯度≥97.8%(质量分数),NH4Cl为球磨助剂。

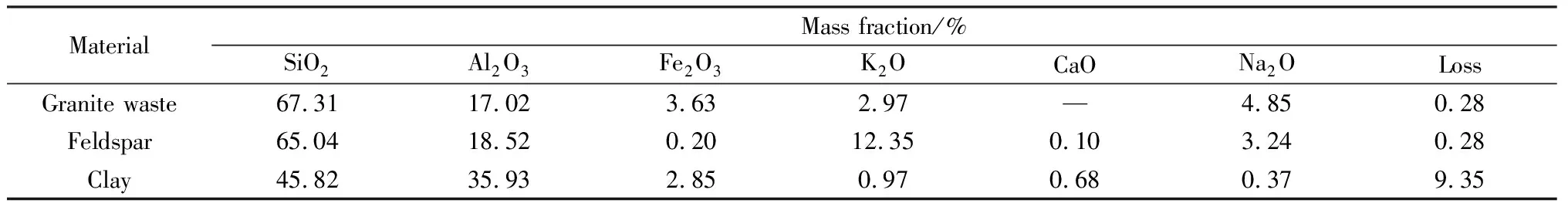

表1 原料的化学组成Table 1 Chemical compositions of raw materials

1.2 制备工艺

将花岗岩废料、钾长石和黏土破碎球磨至75 μm以下,SiC为发泡剂。按花岗岩废料85%(质量分数)、长石添加量10%(质量分数)、黏土添加量5%(质量分数)、SiC添加量0.8%(质量分数)配比配制400 g,放入聚氨酯质球磨罐中。按m(料) ∶m(球) ∶m(水)=8 ∶5 ∶6的质量比加入刚玉球和水,在行星式球磨机中以260 r/min的转速混料4 h。在电热鼓风干燥箱中于120 ℃干燥12 h,机械破碎至75 μm以下。经圆盘造粒机造粒和手工过筛,得到粒径为0.2~0.8 mm的颗粒,于120 ℃电热鼓风干燥箱中干燥12 h。取70 g颗粒料放入70 mm×70 mm×40 mm的刚玉坩埚中,表面刮平后放入马弗炉在空气气氛下烧成。以5 ℃/min的升温速率由室温升至1 000 ℃,再升至烧成温度,并在最高烧成温度下保温后,随炉冷却至室温,烧成制度如表2所示。最终经过钻样机和磨床处理,得到φ50 mm×25 mm的试样,用于后续性能测试。

表2 烧成工艺制度Table 2 Firing process conditions

1.3 试验方法

试样的抗压强度通过WHY-300/10型材料压力试验机进行测试,以10 mm/min的加压速率对试样加压,直至试样破坏,每组数据重复三次取平均值。微观形貌采用ZEISS EVO HD15扫描电镜,选取不同的放大倍数对烧成试样的微观形貌进行观察,分析气孔的结构和分布。物相组成分析采用荷兰Philips X’pert Pro型X射线衍射仪(XRD)分析其物相组成:管电压40 kV,工作电流30 mA,扫描速度0.33 (°)/s,步长为0.013°,扫描范围10°~80°。表观密度根据GB/T 5486—2008《无机硬质绝热制品实验方法》测定。导热系数采用Hotdisk TPS 2500S型热导仪进行测试,探头直径为15 mm,探测深度为15 mm,加热功率为50 mW,加热时间为40 s。

2 结果与讨论

2.1 烧成温度对花岗岩基轻质隔热材料性能的影响分析

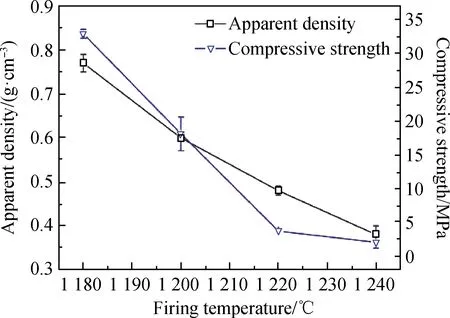

图1 不同烧成温度烧成的隔热材料试样的 表观密度、抗压强度折线图Fig.1 Apparent density and compressive strength of the thermal insulation materials at different firing temperatures

图1是烧成温度对轻质隔热材料表观密度和常温耐压强度的影响。由于SiC在高温下被氧化而释放大量CO2气体,隔热材料的表观密度随着烧成温度的升高而降低,并且降低趋势有减缓的迹象。可能是因为SiC加入量较少,随着温度的升高SiC几乎反应完全。当烧成温度从1 180 ℃升至1 220 ℃,常温耐压强度迅速降低,由32.9 MPa降低至2.05 MPa,温度高于1 220 ℃后变化不大。

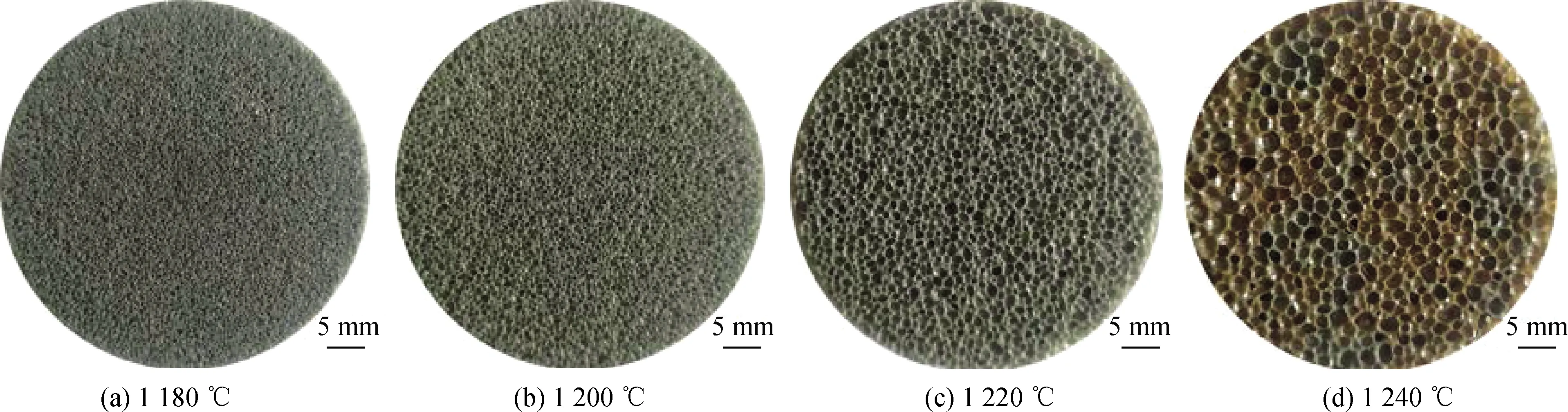

不同烧成温度隔热材料的宏观形貌如图2所示,随着烧成温度的升高,隔热材料的气孔越来越大。当烧成温度从1 180 ℃升高到1 240 ℃,平均孔径由0.40 mm增大到2.04 mm。这是由于随着烧成温度的升高坯体软化加剧,SiC氧化产生的CO2气体不能从缝隙中溢出,而是被包裹在液相中,随着气体的累积造成气孔孔径变大,这也是造成表观密度变小的原因。同时随着烧成温度的增加,孔与孔之间的孔壁变薄,从而导致抗压强度的减小。结合表观密度,抗压强度和试样的宏观形貌,选择1 200 ℃作为隔热材料最优的烧成温度。

图2 不同烧成温度下试样的宏观照片Fig.2 Macro images of the samples at different firing temperatures

2.2 保温时间对花岗岩基轻质隔热材料性能的影响分析

图3 不同保温时间烧成的隔热材料试样的 表观密度、抗压强度折线图Fig.3 Apparent density and compressive strength of the thermal insulation materials fired at different holding time

图3为不同保温时间烧成的隔热材料试样的表观密度、抗压强度折线图。保温时间对表观密度和常温抗压强度的影响是非常显著的,并且随着保温时间的延长,表观密度和常温抗压强度均呈现降低的趋势,是因为SiC氧化生成的CO2气体随着时间的增加而增多,引起了表观密度的降低。由此可知,延长保温时间对制备轻质材料是有益的,但是表观密度的降低也造成了常温抗压强度的减小。保温时间大于45 min后,减小的速度变缓,这是由于高温液相溶解了部分CO2,并且产生气体的速度放慢了。当保温时间为60 min时,隔热材料的表观密度低至0.45 g/cm3,抗压强度仍高于5 MPa。

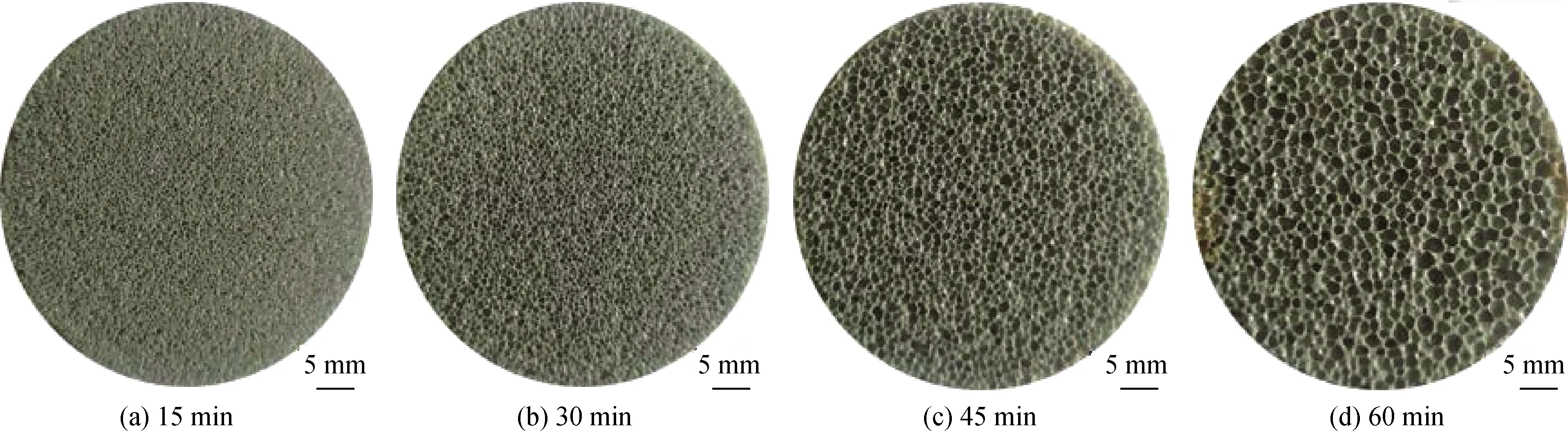

图4为不同保温时间下样品的宏观图。可以从图4看出,即使是在相同的烧成温度下,随着保温时间的增加,隔热材料的气孔尺寸也会越来越大。保温时间在30 min以内时,孔径变化不大,这是因为此时坯体不能完全熔化或液相黏度太高,不适合气体形成气泡。随着保温时间大于30 min,坯体熔化并且液相黏度降低,包裹的CO2气体增多,气孔明显变大,平均孔径由0.68 mm增大到1.29 mm,气孔壁变薄,表观密度和抗压强度降低。结合表观密度,抗压强度和试样的宏观形貌,选择保温30 min作为隔热材料最优的保温时间。

图4 不同保温时间下试样的宏观照片Fig.4 Macro images of the samples fired at different holding time

2.3 升温速率对花岗岩基轻质隔热材料性能的影响分析

图5 不同升温速率烧成的隔热材料试样的 表观密度、抗压强度折线图Fig.5 Apparent density and compressive strength of the thermal insulation materials fired at different heating rates

图5为隔热材料表观密度和常温抗压强度与升温速率的关系。在该试验条件下,表观密度和常温耐压强度都有较大变化。升温时间(1 000~1 200 ℃,下同)20 min(升温速率为10 ℃/min),保温77 min的样品密度和强度都比较低,而升温速率为3 ℃/min的样品密度和强度都相对较高。这是因为虽然在高温下的总时间一样,但是V3试验的样品在1 200 ℃下的时间更长,此时液相黏度低,SiC氧化速率快,更易于气泡生长。

图6是以不同升温速率制备的样品的宏观形貌图。可以看出控制高于1 000 ℃的总时间为97 min,通过调节升温速率和保温时间,样品的宏观结构发生显著变化。当升温速率较慢时,在最高烧成温度保温时间就相对缩短,气孔孔径较小。当以10 ℃/min升至1 200 ℃时保温77 min,此时孔径为1.88 mm,而升温速率为3 ℃/min的样品孔径仅为0.68 mm。孔径增大导致孔壁变薄从而导致抗压强度的降低。并且可以推断出如果提高升温速率,那么在最高烧成温度下保温适当时间就可以获得相对优化的性能。整个烧成时间将会减小,生产效率可以有较大提升。结合目前表观密度、抗压强度和试样的宏观形貌,选择3 ℃/min作为隔热材料最优的升温速率。

图6 不同升温速率下试样的宏观照片Fig.6 Macro images of the samples fired at different heating rates

2.4 XRD和SEM分析

综合单因素条件试验分析,最终确定烧制隔热材料的最佳烧成工艺制度为:以5 ℃/min从室温升至1 000 ℃,然后以3 ℃/min 升至1 200 ℃,保温30 min。制得隔热材料的体积密度为0.6 g/cm3,抗压强度为18.11 MPa,经测试得到常温导热系数为0.2 W/(m·K),气孔孔径小且分布均匀。

对最佳条件下的隔热材料试样进行了XRD和SEM分析。图7为试样的XRD谱,分析得出该样品的主要物相有α-石英(quartz)、赤铁矿(hematite)、Al0.7Fe3Si0.3和钠钙长石(anorthtite sodian),同时试样中还存在一些玻璃相。图8为最佳条件下制备的隔热材料的SEM照片,从图8中可以看出气孔分布均匀并且大部分气孔为类圆形,孔内壁较光滑。孔与孔之间的孔壁上也存在微小的闭气孔,这些微小的闭气孔能降低材料的导热系数,提高其保温隔热性能。

图7 最佳条件下隔热材料的XRD谱Fig.7 XRD pattern of the insulation thermal materials prepared under optimum condition

图8 最佳条件下隔热材料的SEM照片Fig.8 SEM image of the insulation thermal materials prepared under optimum condition

3 结 论

(1)使用花岗岩废料、黏土、长石为主要原料制备轻质隔热材料。当花岗岩废料为85%(质量分数)、长石添加量为10%(质量分数)、黏土添加量为5%(质量分数),并以SiC为发泡剂,烧成温度为1 200 ℃,以5 ℃/min从常温升至1 000 ℃,再以3 ℃/min升至1 200 ℃,并在1 200 ℃下保温30 min,制备的轻质隔热材料性能最佳。

(2)最佳烧成制度下,所制备的轻质隔热材料表观密度为0.6 g/cm3,常温抗压强度18.11 MPa,常温导热系数为0.2 W/(m·K),可以用作保温隔热材料。