锂-二氧化锰一次电池脉冲放电性能优化研究

王 铭,周川冀越,高 剑

(四川长虹电子控股集团有限公司新能源材料实验室,四川成都 610041)

随着物联网技术的不断发展与普及,物联网终端小型化的趋势愈发明显。物联网芯片或终端通常具有多种工作模式:在处于睡眠(Deep-Sleep)或待机(Standby)模式时,所需的待机电流极低,为μA 级别;然而处于活跃(Active)模式,需要进行定位、数据接收与发送等操作时,需要瞬时的脉冲电流,可能达到几十甚至上百mA,持续时间可从毫秒到数秒。此外,某些物联网终端的应用场景,如智慧物流、智慧农业等,基本不具备可充电的条件。在这种情况下,物联网终端的供电方案至关重要,直接影响到终端的工作性能与使用寿命。

在不具备充电条件的情况下,物联网终端的供电方案通常选用锂一次电池,即以金属锂作为负极,其他活性材料作为正极的电池。目前商用的锂一次电池正极材料主要包括亚硫酰氯SOCl2、电解二氧化锰MnO2以及氟化碳CFx等。锂一次电池的优势在于能量密度高、自放电小,适用于长期小电流放电的应用场景。然而目前的商品化锂一次电池,包括扣式、币式以及圆柱电池,由于材料本身特性以及电池制备工艺的原因,在大电流放电时电池极化过大,输出电压急剧下降,难以满足物联网终端工作时脉冲放电的需求[1-4]。因此,大多数企业选择一次电池并联电容器的方案,终端待机时由电池供电,工作模式时由电容器提供大电流放电。但这种方式大大增加了供电模块的体积,牺牲了能量密度,同时难以实现定制化,无法满足终端小型化的需求。

本文针对物联网终端电源需大电流脉冲放电的需求,以锂-二氧化锰体系为研究对象,通过对正极电极制备工艺进行改进,并优化极片的设计参数,使其满足1 A/g 脉冲放电10 s的需求。与传统锂-二氧化锰扣式电池采用压片法或涂膏法制备正极极片不同,本文选用与锂二次电池相同的涂布法,通过优化极片配方、孔隙率以及极片厚度等设计参数,在保证较高负载量的前提下,获得最佳的脉冲放电性能。

1 实验

1.1 电极的制备

将正极活性物质热处理电解二氧化锰(HEMD,湘潭电化,厂家热处理)、导电剂导电炭黑(Timcal C65)和导电石墨(Timcal KS6)按一定比例混合均匀,再加入一定量的粘结剂(9% PVDF),将以上混合物分散均匀成浆状,用涂布机涂覆在铝箔集流体上。经过优化验证,采用两种导电剂混合使用更有利于形成导电网络,提升放电性能。

将涂布好的极片真空干燥12 h 后,用辊压机将极片辊压至合适的厚度。为保证电池的总体使用寿命,所制备的极片负载量均为35 mg/cm2以上。

1.2 电极性能测试

电极的放电性能测试主要是通过将制备好的电极装配成扣式电池,对其进行恒电流放电测试与脉冲放电测试。采用武汉蓝电充放电测试设备CT2001A 进行恒电流放电测试,采用瑞士万通Autolab 电化学工作站进行脉冲放电测试。

锂-二氧化锰扣式电池采用金属锂片为负极,隔膜为Celgard 2400,电解液为1 mol/L LiClO4/(PC+DME)(体积比1∶1)。

2 结果与讨论

2.1 恒电流放电测试

热处理电解二氧化锰作为锂一次电池正极材料,在放电过程中发生的电极反应如下:

按上述电极反应式计算得出二氧化锰的理论比容量为308 mAh/g。然而在实际的放电过程中,由于材料电子导电性差,电荷转移阻抗、扩散阻抗较高,电极极化较大,电池的大电流放电性能较差。目前商品化的扣式锂-二氧化锰电池由于正极极片过厚,孔隙率较低,锂离子在电解液中的传质阻力较大,其实际放电容量与理论容量有较大的差距。因此,锂一次电池主要应用于长期极小电流放电的使用场景中,如电子表、遥控器等。在本文的恒电流放电测试中,采用2.5与12.5 mA/g两种电流测试极片的放电性能,放电截止电压为1 V。

采用三种配方,即HEMD∶KS6∶C65∶PVDF 比例分别为8∶0.5∶0.5∶1、9∶0.25∶0.25∶0.5、9.2∶0.3∶0.3∶0.2,用涂布法分别制备极片,极片厚度与负载量基本相同。为保证电池的使用寿命,制备的极片负载量较高,对应的极片厚度也较大。极片厚度设置为200 μm,极片负载量约45 mg/cm2,装配成扣式CR2032 电池,进行测试,并与商品化的CR2032 电池进行对比。其中,商品化电池的比容量与放电电流根据其标称容量进行了换算。不同配方电极片的放电曲线如图1 所示。

图1 不同配方电极片的恒电流放电曲线

由图1 可知,采用涂布法制备的极片放电比容量远高于商品化扣式电池,其中8∶0.5∶0.5∶1 配方的极片以2.5 mA/g 放电时接近于理论比容量,达到300 mAh/g,而其他两种配方的放电比容量相对偏低,这是由于活性物质HEMD 的密度较大(约5.03 g/cm3),约为导电剂的2.5 倍,因此在极片厚度与负载量接近时,配方中HEMD 的含量越低,极片的孔隙率越高,在小电流放电时为电解液中锂离子的传质提供了更为便利的通道,降低了电解液中的扩散极化,更有利于容量的发挥。而配方为9.2∶0.3∶0.3∶0.2 的极片放电比容量比9∶0.25∶0.25∶0.5 的极片更高,表明在活性物质质量接近时,导电剂含量越高(6%对比5%)更有利于容量的发挥。而以12.5 mA/g 的电流放电时,不同配方极片的放电比容量相比于2.5 mA/g 放电时均有明显降低,表明HEMD 的大电流放电性能不佳;配方为9.2∶0.3∶0.3∶0.2 的极片放电比容量甚至高于8∶0.5∶0.5∶1的极片,说明孔隙率的提升并不足以抵消大电流带来的欧姆极化,合适的孔隙率与配方更有利于形成紧密的导电网络,从而提升大电流放电性能。

与商品化扣式电池相比,采用涂布法制备的极片在恒电流放电,尤其是大电流放电容量上具备极为明显的优势。这是因为商品化扣式电池为了提升容量,在电池壳内装入尽可能多的活性物质,并采用压片法制备极片,导致极片极厚(约2 mm),在极小电流下放电时基本可以发挥出全部容量。但当放电电流增大时,极片过厚、孔隙率过低,严重阻碍了锂离子在多孔电极孔隙中的传质,导致极化增大,电池输出电压迅速下降,容量无法完全发挥。因此,商品化的扣式电池并不适用于物联网终端大电流脉冲放电的应用场景。

2.2 脉冲放电测试

为测试极片的脉冲放电性能,采用如下放电策略:2 μA放电1 h,250 mA/g 放电10 s,重复5 次;2 μA 放电1 h,500 mA/g 放电10 s,重复5 次;2 μA 放电1 h,750 mA/g 放电10 s,重复5 次;2 μA 放电1 h,1 A/g 放电10 s,重复5 次。

根据恒电流放电测试的结果,配方为9.2∶0.3∶0.3∶0.2 的极片大电流放电性能更好,同时,考虑电池的能量密度,脉冲放电测试的极片均选用此配方制备。为研究极片孔隙率对脉冲放电性能的影响,制备了不同活性物质负载量的极片,辊压至相同厚度,测试极片的脉冲放电性能,如图2 所示。

图2 Li-MnO2电池脉冲放电性能对比

极片孔隙率采用如下公式计算:

式中:ε 为孔隙率;m为极片面负载量,mg/cm2;h为极片厚度;ωi与ρi则分别代表极片中各组分(包括活性物质、导电剂、粘结剂等)的质量分数与真密度。

由图2 可知,在极片厚度基本一致的情况下,活性物质负载量较低时,极片的脉冲放电性能更好。在1 A/g 电流下放电10 s 后,电池的电压仍能维持在2 V 以上。作为对比,将商品化CR2032 电池分别以125 和250 mA/g 电流脉冲放电。以125 mA/g 电流进行脉冲放电10 s 后,电池电压已降至2 V 以下,而电流增大至250 mA/g 时,电压在脉冲放电5 s 后即降至1 V 以下。因此,采用涂布法制备的极片脉冲放电性能远远超过商品化电池,在不外接电容器的条件下,即可满足物联网终端脉冲放电的需求。

由图2 可知,在极片厚度基本一致的情况下,电池的脉冲放电性能随极片负载量或孔隙率并非呈现线性关系,而是存在某个最优值。当负载量为41.1 mg/cm2、孔隙率为50.9%时,电池的脉冲放电性能最佳,以1 A/g 脉冲放电5 次后,电池电压维持在2.1 V 以上。负载量过高或过低时,脉冲放电性能均有不同程度的下降。尤其是在高负载量的情况下,1 A/g 脉冲放电10 s 后电池电压降至1 V 以下。这是由于在较厚的电极中,欧姆极化以及锂离子在电解液中的传质为主要的速率控制步骤[5-6]。如果负载量过高、孔隙率偏低,锂离子在电解液中的传质会受到阻碍;而负载量较低、孔隙率偏高时,导电剂在多孔电极结构中不能形成较好的导电网络,导致电池欧姆极化增大,从而在一定程度上影响脉冲放电性能。

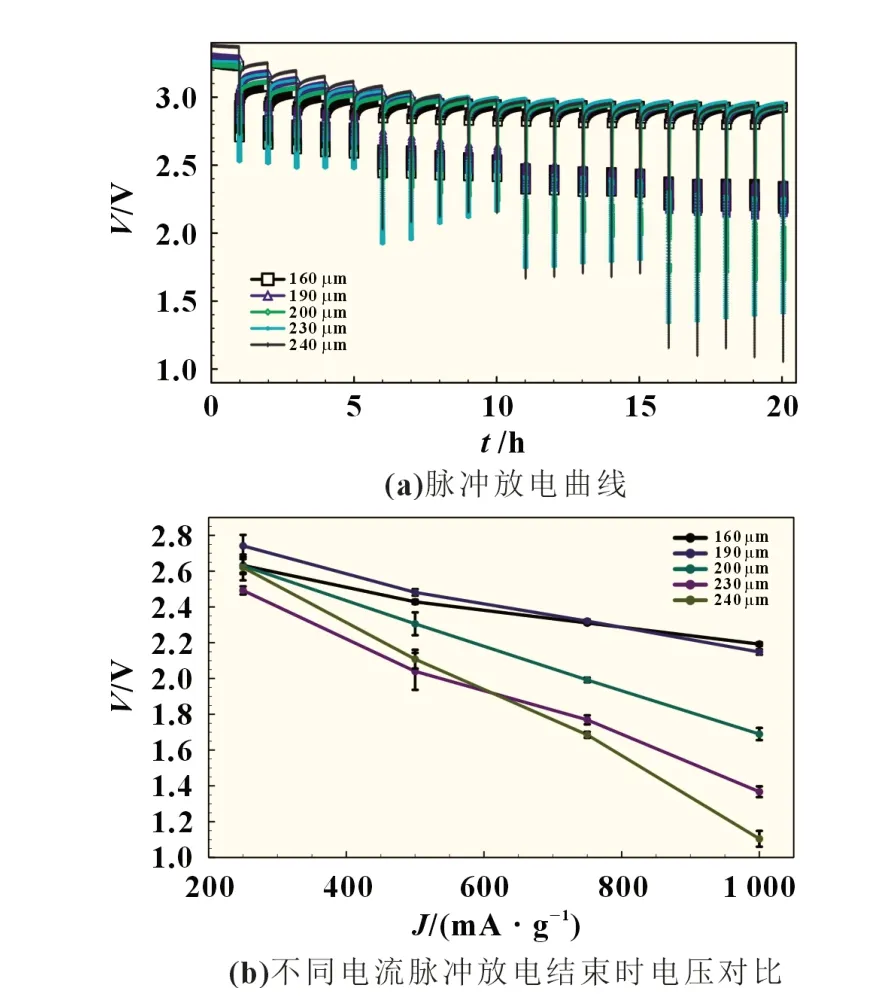

极片厚度对脉冲性能也存在重要影响,如图3 所示。由图3(a)可知,极片越厚,极片的脉冲性能越差,这同样是由于孔隙率的原因造成,越厚的极片孔隙率越低,阻碍了锂离子在电解液中的传质,从而降低脉冲放电性能。图3(b)为不同电流下脉冲放电结束时电池输出电压的对比值。在不同放电电流下,不同厚度的极片在脉冲放电结束时的输出电压呈现出不同的规律。250 mA/g 放电时,不同厚度的极片输出电压差别不大,除230 μm 以外,其他厚度极片输出电压均保持在2.6 V 以上;但当放电电流高于500 mA/g 时,输出电压的变化趋势出现两极分化,厚度低于190 μm 的极片在大电流脉冲放电时的输出电压变化不大,基本保持一致,在1 A/g 电流下放电10 s 后,电池电压仍保持在2 V 以上。但当极片厚度高于190 μm 时,大电流脉冲放电时输出电压急剧下降,1 A/g 电流下放电10 s 后,电压已降至1.8 V 以下,当厚度达到240 μm时,1 A/g 放电不到10 s 电压即降至1 V。说明在较厚的极片中,大电流脉冲放电时电极内部的极化会迅速增大,导致脉冲放电性能降低。

图3 不同厚度极片的脉冲放电性能

对于这种现象,已有研究者开展了相关研究,他们认为对于某种特定放电倍率的需求,极片存在一个极限厚度,当厚度超过此极限厚度时,放电性能会出现急剧下降[7]。极限厚度的具体值与放电电流或放电倍率相关。放电电流越大,极限厚度越小。因此,对于针对物联网终端脉冲放电的应用场景,既要满足终端续航,即电池容量的要求,又要实现大电流脉冲放电,就需要对极片的厚度进行系统的优化设计。厚度过低,则能量密度偏低,续航不足;厚度过高,则极化增大,不能满足脉冲放电。极限厚度即是同时满足容量与脉冲需求的最优厚度,根据对以上实验结果的分析,要满足极片在1 A/g 电流脉冲放电10 s 后,电池的电压高于2 V,极片的极限厚度约为190 μm。

采用类似的方法,进一步研究了不同脉冲放电电流条件下极片的极限厚度,脉冲放电电流分别为250、500、750、1 000 mA/g 时,极限厚度分别为600、470、330、190 μm。随着脉冲放电电流的增大,满足脉冲性能要求的最优极片厚度逐渐降低。极限厚度与脉冲电流之间呈现出明显的线性关系,线性相关度达到-0.999 84,如图4 所示。

图4 极片极限厚度与脉冲放电电流的关系

由式(1)可知,在极片的设计参数中,当极片的组成与配方确定时,极片厚度、负载量以及极片孔隙率三者之间存在一定的对应关系,其中任意两个确定之后,另一个参数可通过计算得到。

在配方、极片负载量保持一致时,极片越厚,固含量越高,对应的孔隙率越小。向极片中注入电解液后,在理想状态下,极片中的孔隙部分被电解液完全填充。而在放电过程中,电解液作为锂离子传质的通道,对于电池的放电性能具有至关重要的影响。当孔隙率降低,多孔电极中电解液体积分数减小,根据Bruggeman 关系式,锂离子在电解液中的有效扩散系数和离子电导率与孔隙率呈指数关系[8]。

孔隙率越低,锂离子在电解液中的扩散与电迁移越困难,同时增大了欧姆极化与浓度极化,使电池电压下降更快,影响脉冲放电性能。可以认为,在较厚的极片中,尤其是当厚度超过极限厚度时,过低的孔隙率导致锂离子在电解液中传输阻力增大,是导致电池脉冲性能骤降的主要原因。

3 结论

本文针对物联网终端工作时电源需脉冲放电的特殊应用场景,对锂-二氧化锰电池的极片设计工艺参数进行了研究。采用涂布法制备的极片,其恒电流放电性能与脉冲放电性能远超商品化扣式电池,原因主要在于采用涂布法制备的极片厚度更薄,孔隙率更大,更有利于锂离子的传质,降低了电极内部的极化。进一步对极片的设计参数,包括厚度、负载量以及孔隙率进行了优化,确定在极片厚度较大时,决定电池放电性能的主要因素为锂离子在电解液中的传输。经过实验分析确认,在同时满足物联网终端工作的电池容量与脉冲放电性能的条件下,电池极片的厚度存在最优值,此最优化极限厚度值与脉冲放电电流呈现线性关系。本文的研究结果对于物联网电源的设计具备一定的参考价值。