一种大型锂电池组设计及安全可靠性预测分析

吴理丁

(成都建中锂电池有限公司,四川成都 610200)

水下机器人的工作质量某种程度上取决于配套的动力能源质量水平,选用一次锂电池组作为动力电源,可使水下机器人同时具有体积小、质量轻、容量大和贮存寿命长等多项优势。作为电源的一次锂电池组工作可靠度将直接影响到水下机器人的安全工作和经济效益,所以对电池组设计和制造的可靠性水平进行深入分析与研究,对提高水下机器人的整体性能水平具有重要的意义。

1 单体电池的选择与电池安全可靠性分析

1.1 单体电池电化学体系和电池型号的选择

水下机器人电源需要同时具备体积小、质量轻、安全性高和贮存时间长等特点。在一次锂电池的电化学体系中可以有多种选择,不同的电化学体系有着不同的特性偏重。Li/SO2体系电池既可以兼顾到体积小、质量轻、容量大和贮存时间长的要求,又具有很好的安全性,基本可以确保不会发生电池爆炸和燃烧的现象。因此,本文选择的单体电池为Li/SO2体系、型号为WR38500 的单体电池。该电池的外形尺寸为Φ38 mm×H50.0 mm,电池电压为2.0~3.0 V,电池容量为7 600 mAh,电池质量为110 g。

1.2 单体电池的安全可靠性分析

1.2.1 单体电池的失效定义

一次锂电池的安全可靠性研究主要是对电池在规定的条件和规定的时间内安全地完成规定功能的能力的研究,换句话说是对电池各项技术指标失效率的研究。电池的可靠性与其工作条件密切相关,一般来讲,工作温度越低(或越高),负荷越大,贮存时间越长,产品的可靠性越低。因此必须对产品在什么情况下定义为不可靠、发生失效进行规定。单体电池各种类型致命失效规定为:容量不足,即产品在贮存期内因制造缺陷发生自放电,导致容量不足;电池漏液,即电池壳盖焊接缺陷、密封绝缘子破损或安全装置失效,导致电池漏液;电池爆炸,即电池隔膜破损或电池装配缺陷,导致内部短路,引发电池爆炸;异常失效,即电池工作环境出现异常(高温、高压)或过放电。

1.2.2 单体电池的失效故障树分析与可靠性试验

建中锂电池厂20 多年来为各种不同的需求设计、制造了许多不同用途的电源。为了评价分析电池产品的可靠性,除进行电池失效故障树分析、可靠性试验外,还收集了大量的配备到用户各种不同设备上的电池存贮、使用信息,力争摸清产品在各种条件下工作或贮存后的可靠性水平,得到了电池的真实可靠性数据。

根据GB7829-87[1],首先进行电池失效的定性分析,寻找导致电池失效的原因以及这些原因形成的综合因素,即找出电池失效作为顶事件发生的所有故障模式;其次对各种故障模式进行定量分析,即根据所有底事件发生的概率求出顶事件发生的概率。图1 为单体电池失效顶事件以及失效模式的失效故障树分析。

图1 锂电池失效模式及失效故障树分析

从近30 万只WR38500 电池中随机抽样561 只产品,其中293 只电池进行了短路和加热安全性能试验,268 只电池进行了电性能试验。

WR38500 电池的安全性能试验中的电池短路试验均正常泄气;加热试验从电池安全刻伤处泄气,均未发生爆炸、燃烧;满足国军标规定,试验结果为100%合格。根据国外统计资料[2],Li/SO2单体锂电池在正常使用时发生爆炸的概率为1.35×10-6,属于极小概率事件。

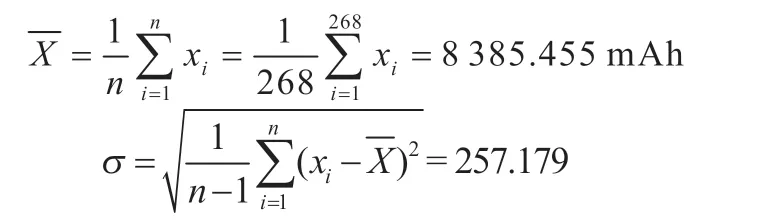

WR38500 电池的电性能检测条件是:恒流2 A 放电至截止电压2.0 V,容量≥7 600 mAh。按照文献[3]的理论,对268只电池的容量检验结果[4]进行统计。统计结果为:最小容量为7 820 mAh,最大容量为9 118 mAh。对268 个容量数据进行统计分析后,得出容量均值X与容量方差σ 为:

由以上数据可知:电池的容量基本满足正态分布[5],且容量散差均在3σ 范围内。正态分布可靠度R(t)与失效率λ(t)计算公式为:

根据可靠度R(t)与失效率λ(t)计算公式,计算出单体电池的容量可靠度R(7 600 mAh)为0.999 032 4,失效率λ(7 600 mAh)为1.463 76×10-5/h。

2 电池模块与电池组的设计

由于电池组整体的电压高、容量大,必须采用模块化组合的方式将其分解成若干个电池模块,具体要求为:一是能方便搬运、贮存,二是能快速组合、更换。为使电池组在规定的贮存时间(5 年)内保持整体电性能满足要求,按照电池在贮存后容量损耗不大于文献[6]规定的10%,每个电池模块采用15%冗余容量的设计理念;尽量采用少串联、多并联的连接方式,从而提高产品总体可靠度。

因此,按照电池组的总体容量需求,在仅需要36 只电池并联即可满足容量要求的基础上,考虑到确保可靠度需要15%的冗余量,将电池并联数提高为42 只。根据电池组总体输出电压需求,串联的电池模块设计为18 个,分解到每个电池模块的电池串联数为6 只。

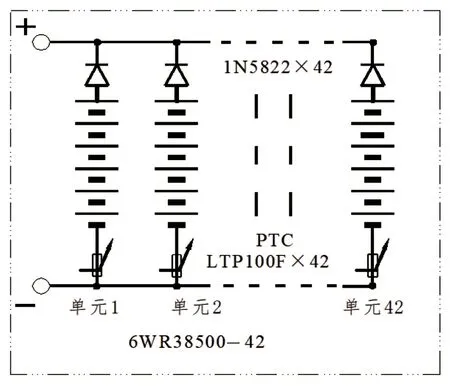

2.1 电池模块设计

按照6 只电池串联后再42 只并联的方式组合,构成18 V、320 Ah 的电池模块,每个模块中有252 只WR38500 单体电池。为提升电池模块的安全可靠性,每个串联支路上串联加装过流保险管(PTC)热保险和二极管,防止过流和反向充电;在电池模块输出端口将42 个支路并联起来,以提高电池模块的可靠性。电池模块的串并联原理图如图2 所示。

图2 电源模块电路示意图

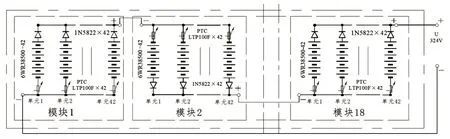

2.2 锂电池组设计

通过连接器将18 个上述电池模块串联组成电池组,整体电池组电源的输出电压为320 V,容量为320 Ah,电池组的单体电池总数为4 536 只。电池组的组合原理图如图3 所示。

图3 电池组18个模块串联电路示意图

3 电池模块和电池组的可靠性预测与分析

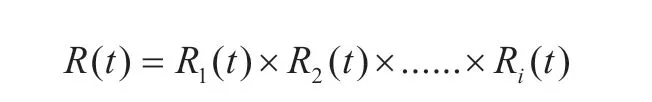

根据前文得出单体电池的容量可靠度以及电子元器件串、并联可靠度的计算原理,可分别为电池模块和电池组计算可靠度。

串联系统的可靠度与各组成单元的可靠度之间的关系是:

并联系统的可靠度与各单元的可靠度的关系是:

3.1 电池模块可靠性设计与估算

各种电子元器件的失效率可以在相关可靠性手册[7]上查到,将其乘以电池组对应的工作时间(38 h),可以得出电池模块的可靠度。

一个二极管的失效率λ二级管=2.73×10-10/h,那么固有的工作可靠度为:

一个过流保险管的失效率λ过流保险=3.89×10-7/h,其固有的工作可靠度为:

单体电池因制造过程中造成的缺陷失效率λ单电池=7×10-5/h,单体电池的制造可靠度为R电池制造=1-7×10-5=0.999 93。一个焊接装配点的可靠度为R焊点=0.999 99。

从电池模块设计方案可知,每个模块有42 个支路,使用了42 个二极管和过流保险,共252 个焊点。

将以上各元器件的可靠度、焊点的可靠度汇总,将1.2.2节中计算出的单体电池可靠度分别代入可靠度的计算公式,可得出电池模块的可靠度为:

3.2 整体电池组的可靠性分析

在得出电池模块可靠度的基础上,就可计算出电池组的可靠度。整个电池组的可靠度为:

从以上的计算结果可以看出,水下机器人配套锂电池组的可靠度达到设计指标≥0.99 的要求。

4 电池组失效模式分析与试制过程中的可靠性措施

4.1 电池组失效模式分析

尽管锂电池组的安全可靠性经过计算、分析得出较高的结果,失效发生的概率极小,但还是需要对所有可能出现的失效模式进行分析,从而可以采取相应的防范措施。具体的失效模式和危害有以下几种:

(1)电池模块之间的连接线接触不良或断开,导致不能正常给机器人供电,使设备无法正常工作;

(2)某个电池单元的PTC 或二极管断路,导致该电池单元不能正常供电,从而导致电池组的总能量下降;

(3)单体电池以外的线路短路,造成过流保险管动作,切断该电池单元的电路,降低了电池组的整体输出能量;

(4)电池组内部温度过高,造成过热保护期间动作,切断电源,导致并联放电支路减少,能量下降;

(5)电池的不一致性导致个别电池过放,发生泄气,造成此电路断开,并在电池组盒体内释放出有害液体和气味;

(6)二极管短路,不能起到保护作用,在电池组放电后期出现电池充电现象,导致电池泄气,或可能有极小概率的电池爆炸现象发生;

(7)单体电池漏液,加之电池组壳体密封不好,电解液外漏,造成设备腐蚀,释放出有害气体。

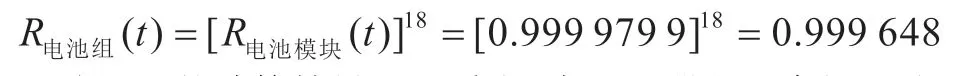

4.2 锂电池组长期储存后失效故障树与数据分析

产品长期存储后的性能更能反应出电池组的可靠性水平。本文广泛地收集了在不同环境下长期储存后的电池组失效数据,对其进行不同项目的检测,以推算出电池组在存储后的实际可靠性水平。电池组失效故障树如图4 所示。

图4 水下机器人电池组故障树

4.3 电池组试制过程中的可靠性措施

针对以上电池组的失效模式,在设计研制阶段拟采用以下措施保证产品的高质量及安全可靠性。

(1)安全性、可靠性设计,除了前面提到的安全可靠性设计思路,还增加了电路连接采用双点双线,印制电路板(PCB)上的元器件焊接后,用绝缘清漆浸渍,并用GD414 硅胶将元器件固定,电池组外壳考虑密封等相关措施。

(2)严格各种原材料、元器件用前检验,设计时,对各种保护元器件尽量选用航天产品目录中的型号;在各种原材料、元器件进厂后或使用前,严格进行老化检验及筛选,确保其质量。

(3)严格生产过程中工艺纪律,锂电池的某些关键性能指标(如容量)是不能100%靠检验得出的,在生产过程中必须严格遵守工艺纪律。在单体电池生产前,组织参与此项工作的人员重新学习工艺文件,讲清任务的重要性;在生产过程中,研制组人员跟踪、监督。

(4)单体电池严格检验筛选,用于电池组装配的单体电池必须经过严格的高温存储,这样可以使有焊接缺陷的电池暴露出来,然后对电池进行检验筛选,挑选出开路电压、负载电压及内阻相近的电池。

(5)确保电池组装配过程质量,编制电池组装配工艺规程,在正式组装产品前,试装出一个样件,从而可以帮助修订、完善装配工艺规程。正式生产时,安排专人负责电池组的装配,专人负责装配过程的监督、检验,确保装配质量。

5 结论

本文的水下机器人电池组设计方案是由18 个电池模块串联组成的,电池模块的串联方式为快速插拔连接器;整个电池组内共有4 536 只电池。电池组的外观、尺寸、质量及各项电性能满足指标要求。每个电池模块由252 只WR38500单体电池经过串联和并联组成,共有42 个支路并联,每个支路由6 只电池串联组成,装配在一个密闭的注塑盒体内,可以进行快速的故障检测定位及模块更换。电池模块中的每个支路装有防过流保护器件和防反向充电二极管的安全保护电子元器件,使电池组的安全性得到了提高;其安全性预测分析数据为0.999 648,满足设计指标≥0.99 的要求。通过对电池组几种失效模式的分析,提出了产品研制过程中应采取的可靠性措施,从而可以确保对电池组生产过程中的不可靠性因素的防范。

致谢:本设计方案和测试结果均在公司项目组协助下共同完成,在此表示感谢。