废动力电池破碎产物风选过程参数分析

祖 磊,李华兵,朱华炳,毕海军,柏宇轩

(合肥工业大学机械工程学院,安徽合肥 230009)

近年来,我国的新能源汽车行业发展迅猛,据统计,我国在2016 和2017 年新能源汽车的销售量分别达到50 和70 万辆[1]。有研究表明,2016~2020 年生产的动力锂电池陆续进入退役期。2018 和2019 年的报废量分别为3.95 和15.27 万吨,合计近20 万吨,预计2023 年报废量将达116 万吨。

废动力电池中含有钴、镍、锂、铜、铝和石墨等金属,其中电池内芯中铜和铝作为重要组成部分,含量很高,回收价值可观,因此本文将重点研究铜铝的回收工艺。目前废动力电池的回收方法很多,常用的有火法回收[2]、湿法回收[3]和联合回收[4],这些方法都存在能耗过大且造成二次污染等问题[5]。采用机械物理法不会造成污染再生,同时可以有效分离破碎产物中的铜和铝[6]。杨等[7]研究了塑料分选时的分选特性。何等[8]设计了立式风选机,建立了铜铝颗粒的风选数学模型,根据不同悬浮速度来进行分离,但其要求风速较大,耗能较多。刘[9]设计出卧式风选机,分析了风选过程中影响生活垃圾分选的几个参数。颜[10]基于TLMS 型轻物料空气分选机研究了影响分选效率的几种因素。风箱结构对内部气流影响很大,设计不合理会大大降低风选准确率。目前基于破碎产物的风选研究过于单一、片面。本文研究了破碎产物的风选机理,综合考虑几种影响因素,基于Fluent 数值模拟设计合适的风箱结构,对于茶叶、谷物、塑料和金属等物料的回收也具有一定的借鉴意义。

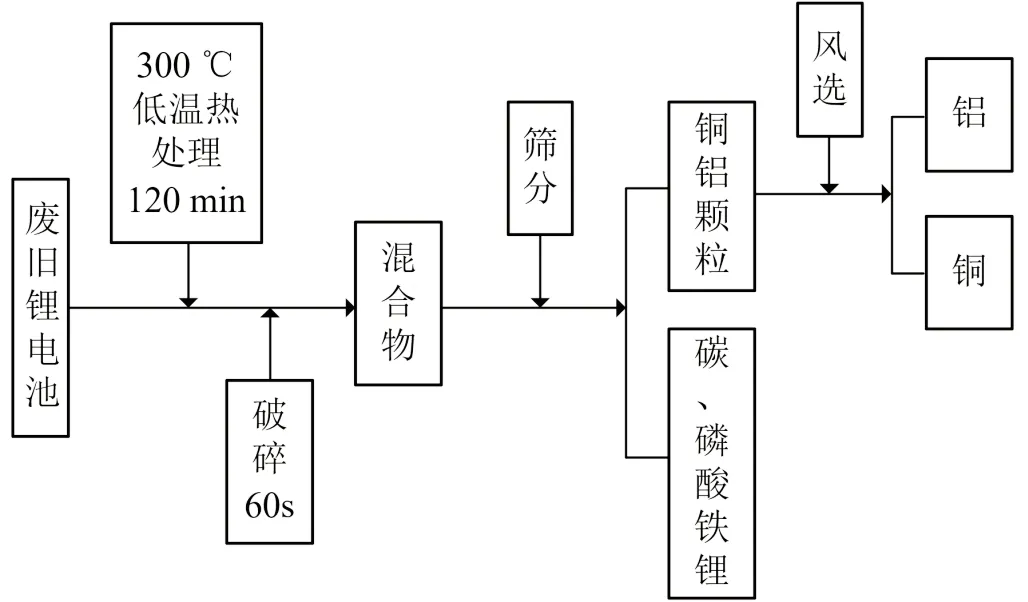

1 铜和铝的回收流程

动力锂电池主要由铝壳、电池内芯和电解液组成,其中电池内芯包括正极、隔膜和负极。正极是磷酸铁锂粉末通过粘结剂(PVDF)粘结在铝片表面,负极是碳粉粉末粘结在铜片表面。极片通过300 ℃低温热处理120 min 再进行混合破碎60 s 的方法获得破碎产物,其中包括铜铝颗粒、碳粉、磷酸铁锂粉末。电解液充分挥发处理,同时粉末从正负极片表面完全解离,此时铜铝颗粒粒径主要集中在1~3 mm。本文在此基础上进行铜铝混合物的分离研究。铜铝颗粒的回收过程如图1 所示。

图1 废动力电池正负极材料回收过程

2 铜铝颗粒的运动分析

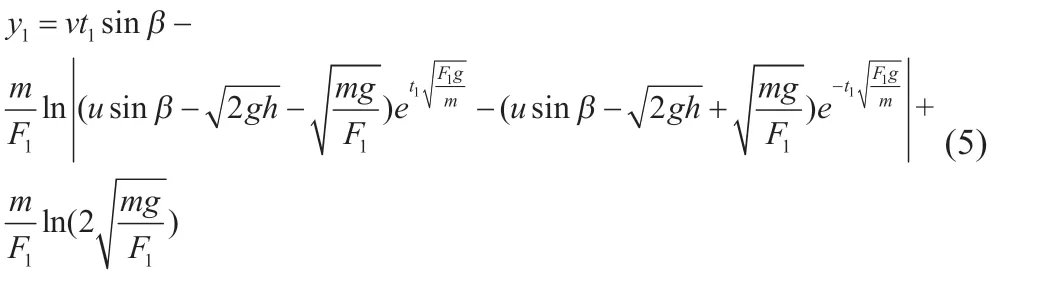

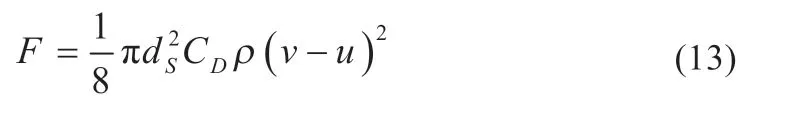

本文主要研究破碎产物在卧式分选机中的运动过程,风箱结构如图2 所示。研究颗粒在风场中的运动规律,确定颗粒的运动轨迹,从而确定风箱具体尺寸。

图2 风箱结构简图

2.1 颗粒在进料口处的运动分析

假设颗粒的初速度为0,由于风箱入风口与入料口在竖直方向上存在一定的距离,假设颗粒从入料口到进入有风区做自由落体运动,设颗粒在进入有风区时的初速度为v0。

式中:m为颗粒的质量,kg;h为物料下落到有风区的竖直距离,m。

2.2 颗粒在有风区的运动分析

颗粒在风箱内受到重力和风力的共同作用,根据牛顿第二定律,颗粒在有风区水平方向上的运动方程为:

式中:u为气流速度,m/s;v1x为颗粒在有风区水平方向上的速度分量,m/s;F1为有风区的阻力,N;β 为气流倾斜角,rad;t1为颗粒在有风区的运动时间,s。

则颗粒在有风区水平方向上的运动方程为:

颗粒在进入有风区时具有竖直方向上的初速度v1y。颗粒在有风区竖直方向上的运动方程为:

则颗粒在有风区竖直方向上的运动方程为:

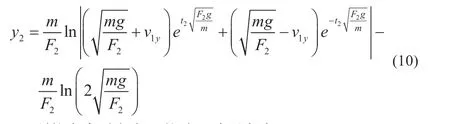

2.3 颗粒在无风区的运动分析

颗粒在无风区水平方向上的运动方程为:

式中:v2x为颗粒在无风区水平方向上的速度分量,m/s;F2为无风区的阻力,N;t2为颗粒在无风区的运动时间,s。

则颗粒在无风区水平方向上的运动方程为:

其中,由式(2)可解得颗粒在有风区的水平方向速度方程为:

颗粒在无风区竖直方向上的运动方程为:

那么,颗粒在无风区竖直方向上的运动方程为:

颗粒在水平方向上的总运动距离为:

颗粒在竖直方向上的总运动距离为:

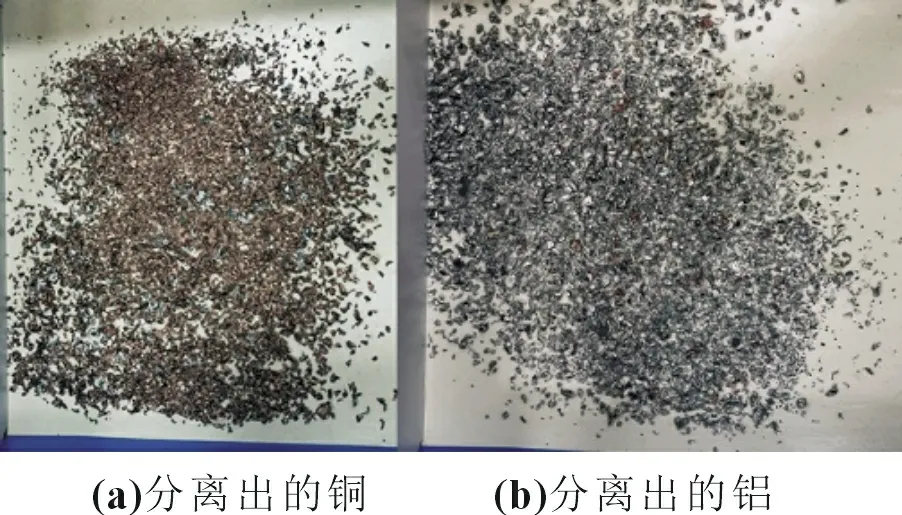

式中阻力可用该方程来计算:

CD为空气阻力系数,表达式为:

式中:Re为流场中相对雷诺数,其表达式为其中,d为颗粒等体积球体粒径,ρ 为空气密度,μ 为气体的动力粘度。

3 各参数优化分析

初步设计风箱的高度为1.2 m,风箱内有风区Y1和无风区Y2的总高度为1 m,选取铜铝颗粒在风箱中的水平位移差ΔS作为风选标准,ΔS越大,表明分离效果越好。研究有风区高度、气流初始速度与水平位移差ΔS的关系;基于Fluent 仿真研究风箱出风口大小、气流初始角度对风箱内气流的影响。

3.1 有风区高度和气流初始速度对水平位移差的影响

3.1.1 数据选取

分析有风区高度和气流初始速度对颗粒水平位移差ΔS的影响,初步计算有风区高度变化范围为0.28~0.4 m,气流初始速度变化范围为8~13 m/s 时,颗粒水平位移差随有风区高度和气流初始速度变化曲线,如图3 所示。

图3 水平位移差随有风区高度变化图

很显然有风区高度与气流初始速度之间没有相关关系,选取有风区高度在0.28~0.40 m,气流初始速度在8~13 m/s时关于水平位移差的13 组数据。

3.1.2 相关性分析

以有风区高度、气流初始速度作为自变量,水平位移差ΔS作为因变量进行二元回归分析,最后得出置信水平为95%时,水平位移差随有风区高度、气流初始速度变化的回归模型为ΔS=5.794-19.84h-0.621 4v+17.74h2+1.018hv+4.268v2,相关分析结果如表1所示。

表1 ΔS 与有风区高度、气流初始速度的相关性分析

3.1.3 结果分析

由回归模型可知,相比气流初始速度,有风区高度对水平位移差的影响更显著。同时气流初始速度越大,表明耗费的能源越多,因此在条件允许的情况下,增大有风区高度更容易提高风选箱的分离效率。

3.2 出风口大小对风箱内气流流动的影响

出风口大小直接影响风箱内气流流动情况,可能导致无风区出现涡流等情况,对已分离的颗粒轨迹造成干扰,从而影响物料分选的准确率,因此必须加以考虑。

根据前面计算结果设计风箱结构,如图4 所示,尺寸如表2 所示。

表2 风箱尺寸参数 mm

图4 风箱尺寸图

设计几种不同大小风箱出风口方案,如图5 所示。

图5 不同大小风箱出风口方案图

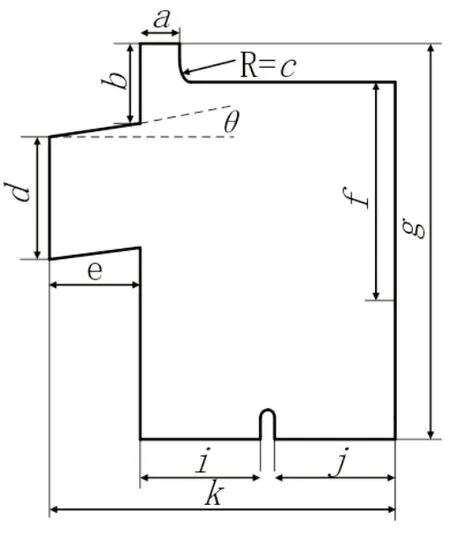

通过Fluent 仿真模拟,得出不同出风口大小时风箱内的压力云图和速度云图,如图6 所示。

图6 不同出风口大小时风箱内气流情况

由图6 可知,方案b 风箱内涡流情况相对较少,气流情况相对简单,对颗粒运动情况影响较小,其它方案均在轻重物料分离区上方形成涡流,且涡流的面积较大,可能将已经分离的铝颗粒卷入铜颗粒收集区,影响分离效率,因此风箱出风口选择方案b。

3.3 气流初始角度对风箱内部气流的影响

基于前文已确定风选箱出风口,研究气流初始角度对风箱气流影响情况,气流初始角度分别取0°、5°、10°、15°和20°,如图7 所示。无风区气流的存在,可能改变颗粒的运动轨迹,其中气流的水平速度分量对颗粒轨迹影响更大,因此重点研究无风区气流的水平速度,其等高线图如图8 所示。

图7 气流初始角度方案图

图8 不同气流初始角度时风箱内气流情况

由图8 可知,五种方案风箱内产生向左水平气流的位置基本相同。方案b~d 中气流向左水平速度整体较小,而方案a 中,无风区左上方和右下方气流水平速度都比较大,其中左上方气流水平速度大小接近气流初始速度,肯定会对颗粒轨迹造成很大的影响;方案e 中,右下方接近轻物料收集区位置,气流向左的水平速度过大,可能会把已分离的轻物料带入重物料收集区,从而导致风箱分离率降低。因此,方案b~d 三种方案明显占优,同时方案b 中气流水平速度整体略小于方案c~d,对颗粒运动轨迹影响更小,因此选择方案b。

4 基于DPM 的仿真分析

DPM 模型忽略粒子间的碰撞,要求粒子体积分数不能太大,一般低于10%,本研究中铜铝颗粒粒径在3 mm 以下,满足条件。基于前面理论计算及仿真结果,建立三维模型。

基于DPM 模型和水平位移差的回归模型,选定三组风选参数进行验证实验,如表3 所示。

表3 不同有风区高度、气流初始速度的三维仿真分析

基于水平位移差的回归方程选定几组参数进行仿真实验时,分离的准确率基本接近96%,验证了回归方程的准确性。产生误差的原因主要有:回归方程存在一定的误差,可能对风力效率有一定的影响;理论计算时假设风箱无风区范围内无气流存在,颗粒下落过程中只受空气阻力,但是仿真分析显示,轻物料上方的无风区存在水平向左的气流,对颗粒轨迹造成一定的影响;颗粒的运动过程中存在碰撞,也会降低分离准确率。

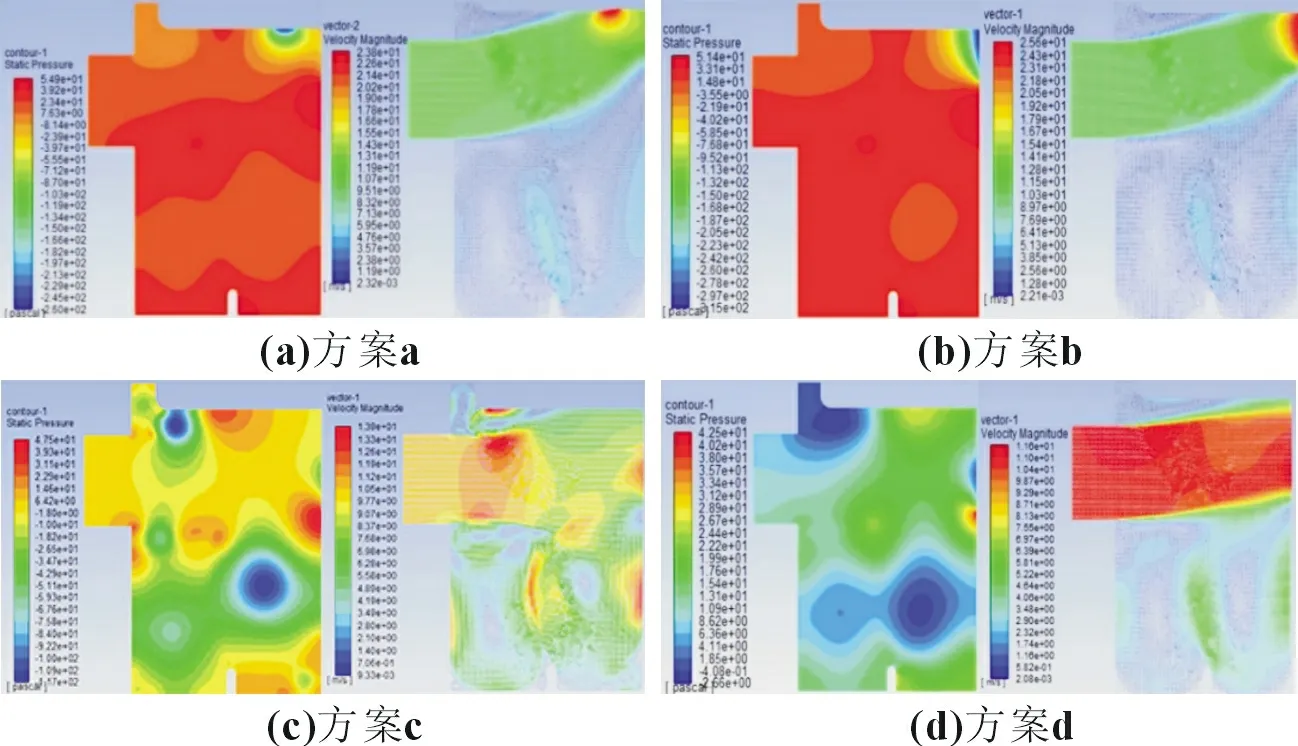

5 实验验证

取适量已预处理的铜铝颗粒混合均匀后进行实验,经过风选得到轻重物料,如图9 所示。结果表明:(1)铜铝颗粒放入的速度会影响分离的准确率,放入速率过快时,增加了颗粒间相互干扰的概率,从而影响分离准确率;(2)分离后的总质量存在微量损失,这是因为铜铝颗粒中还有极少量的碳粉和磷酸铁锂粉末,在进行风选时被气流吹走;(3)适量均匀放入铜铝颗粒时,铜和铝的分离率在93%以上,在一定程度上验证了风选数学模型的准确性。

图9 筛分结果图

6 结论

建立了卧式风选机中废动力电池破碎产物的运动方程,构建了颗粒水平位移差的回归方程,同时基于Fluent 仿真分析研究了众多因素对风选效果的影响,采用DPM 模型验证了回归方程的准确性,为风箱尺寸结构设计提供了理论依据。研究表明:(1)增大有风区高度和气流初始速度都可以增大铜铝颗粒的水平位移差,从而提高分离的准确率;(2)增大有风区高度比增大气流初始速度更容易增大水平位移差,因此在水平位移差已初步设定时,适当增大有风区高度可减小气流初始速度,以减小能源消耗;(3)出风口大小对风箱内气流情况有非常显著的影响,设计不同风箱时应加以考虑;(4)选定合适的风速,粒径在1~3 mm 的破碎产物分离率在93%以上。同时,本文给其他物料的风选设计研究提供了一定的思路,具有一定的实用性。