water-in-salt型电解液在电化学储能器件中的应用

郭雨菲,张晓虎,张卫珂,孙现众,张 熊

(1.太原理工大学环境科学与工程学院,山西太原 030024;2.中国科学院电工研究所,北京 100190)

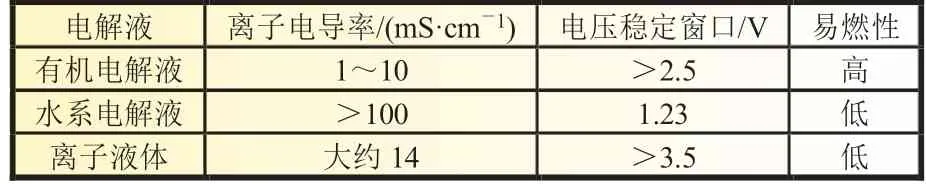

电化学储能器件根据机理主要分为电池和超级电容器两大类。由于储能机理的不同,电池的比能量较高(常规蓄电池100~150 Wh/kg,锂离子电池≥200 Wh/kg),但比功率较低,(小于1 kW/kg)[1-2]。而超级电容器可以实现快速的充放电,比功率较高(大约10 kW/kg)、循环稳定性好(大约100 000 次),其缺点是比能量偏低(10~20 Wh/kg)[1,3]。因此,兼具能量密度与功率密度优势的电化学储能器件成为了该领域的研究方向,电解液作为储能器件中起离子传导作用的部分也是影响其性能的关键因素。良好的电解液应该具有较宽的电压稳定窗口与电化学稳定性,例如超级电容器的能量密度E=1/2CV2中工作电压V的大小对储能器件的能量密度的影响很大,同时也应该具有高离子电导率与低粘度的特征,保证其离子传输性能,另外,在安全性上也要不易燃、低毒。电解液主要分为有机电解液、水系电解液、离子液体。不同类型电解液的特征对比如表1 所示。

表1 不同类型电解液的特征对比[4-6]

虽然目前应用十分广泛的有机电解液能提供2.5 V 以上的宽电压窗口,但毒性和易燃性却是不可忽视的问题。水系电解液成本较低,安全性、易操作性较好,电导率通常是有机电解液的两倍,但其电压窗口受水的分解电压限制,电压窗口窄,严重制约着水系储能器件能量密度的提高。2015 年,water-in-salt(简称WIS)电解质的出现首次将水系电解液的电化学窗口提高到了3 V[7],可以和有机电解液相当,突破了水系电解液的发展瓶颈。该工作也相继吸引了越来越多学者的进一步探究与创新,从锂离子电池[7]到钠[8-9]、钾[10-11]、锌[12-13]离子电池,以及不同类型的超级电容器中的应用[14-17]。本文总结了近几年来WIS 及其衍生电解液在不同电化学器件中的应用,研究了不同电极材料与电解液之间的界面过程与所制备器件的能量密度,并对WIS 电解液未来的发展做出了展望。

1 water-in-salt 电解液定义与特点

WIS 这一概念被提出时[7]是以水为溶剂,利用溶解度高的LiTFSI 为电解质盐,配制了浓度为21 mol/kg 的高浓度电解液,首次将水系电解液的电压窗口提高到了3 V。由于高浓度盐的存在,溶液中自由水的含量减少,因此阴离子也存在于锂离子的溶剂化鞘结构中,从而中和锂离子形成的静电场。每个锂离子周围只有2.6 个水分子,颠覆了以往salt-inwater(简称SIW)型溶液的溶剂化鞘结构。传统的溶剂化鞘结构中,每个锂离子初级溶剂化鞘结构含有4 个水分子,次级溶剂化鞘中含有更多水分子,阴阳离子呈现被溶剂分子自由分散的状态。这种水分子含量的改变使得阴阳离子之间的结合力更强,产生了类似于将溶剂水分子固定在盐离子中的效果,因此被命名为water-in-salt,并将盐与溶剂的质量或体积比大于1 的溶液定义为WIS 型电解液。在这种电解液中,由于水分子与锂离子之间的强配位作用,WIS 电解质中的水存在于水分子的O-H 键增强的环境中,导致了水的反应活性降低,从而抑制了析氢反应HER 和析氧反应OER,同时,大分子的TFSI-阴离子比HER 先还原,于是在阳极处形成的固态电解质界面(SEI)膜能够进一步抑制析氢反应的发生。对于SEI膜的形成机理,结合光谱分析和理论计算等技术发现,溶解的O2与CO2的还原分解同时造就了致密性SEI 膜的形成,原因在于高离子浓度也促进了O2与CO2沉积在阳极表面而不被溶解[18]。

2 WIS电解液在锂离子电池中的应用

water-in-salt 电解液最早被提出时就应用于锂离子电池中,也是目前在电化学储能应用最广泛的领域。WIS 电解液在以LiMn2O4为正极,Mo6S8为负极时输出电压达到了2.3 V,并且在4.5C下能够循环1 000 次,容量保持率为78%,理想状态下比能量为100 Wh/kg,这种性能的提高主要是由于TFSI-还原成的LiF 形成的SEI 膜提高了器件的稳定性和电压窗口,对该体系而言,SEI 膜的形成对性能影响至关重要,少量的副反应(氢和氧的产生)随着循环的持续对电池能量密度的影响会变得明显[7]。

研究发现,通过添加共溶盐的方法能提高盐浓度,提高SEI膜的形成效率,还能降低成本。在WIS 电解液基础上加入7 mol/L LiOTF,能形成更高浓度的双盐体系电解液water-inbisalt(WIBS),电压稳定窗口能够拓展到3.1 V,在基于LiMn2O4/C-TiO2的电池体系中平均放电电压为2.1 V,比能量为100 Wh/kg,且循环稳定性明显得到了改善。Lukatskaya 等用32 mol/L 乙酸钾与8 mol/L 乙酸锂混合,降低了使用TFSI-盐的高成本,与TiO2/LiMn2O4组装的全电池也能实现2.5 V 电压[19]。

此外,将WIS 电解液制成凝胶状也能进一步降低自由水活性,促进SEI 膜形成。Yang 等[20]在25 mol/L 的LiTFSI 中加入聚乙烯醇(PVA)制成凝胶电解质,用LiVPO4F 材料做成的对称型水系锂离子电池能形成更加致密的Li2CO3-LiF 组成的SEI 膜,在2.4 V 输出电压下达到141 Wh/kg 的比能量且能循环4 000 次以上,可见氟化盐阴离子的还原分解对形成SEI 膜至关重要。但在0.5 V 以下的电位中,阴离子会被带负电荷表面排斥,水分子易被吸附于电极表面而易发生析氢反应,因此若利用高能量密度且低电位的石墨、硅、锂等材料则不能简单通过增加盐浓度来解决。Yang 等[21]采用了WIBS 凝胶状电解质并设计了一种新型SEI 膜,用醚类添加剂与LiTFSI 混合并制成凝胶状涂在石墨、Li 金属电极上,使电极在形成SEI膜中保持疏水,能使电池电压达到4 V,表明了可兼具安全性与锂离子电池高性能的可能性。

在WIS 中加入添加剂、共溶剂或调整pH 也是扩大电解液电压窗口,提高材料稳定性,使材料发挥更好效果的方法。例如低电压高稳定性的LiCoO2在普通水系电解液中副反应对其循环稳定性影响较大,Wang 等[22]首次向水系电解液中添加三(三甲基硅烷)硼酸酯(TMSB)使阴极能够形成稳定的中间相(CEI)从而抑制Co 的溶解,与Mo6S8阳极构成2.5 V 的全电池,达到120 Wh/kg 的高比能量且稳定循环1 000 次。或添加碳酸二甲酯(DMC)混合水性与非水性溶剂,使电解液电压窗口达到4.1 V,用Li4Ti5O12/LiNi0.5Mn1.5O4构建的锂离子电池工作电压能达到3.2 V,比能量为165 Wh/kg[23]。另外,在5 mol/L 的LiTFSI/乙酸乙酯(EA)的基础上添加二氯甲烷(DCM)稀释剂,得到的电解液在-70 ℃下具有0.6 mS/cm 的高电导率,0~4.85 V 的电压窗口[24]。对于高电位的LiNi0.5Mn1.5O4阴极材料,电池在2.9 V 电压下能够输出的比能量为80 Wh/kg,用HTFSI 将WIS 电解质的pH 从7 调 至5 时,LiNi0.5Mn1.5O4几乎发挥出了所有能量,全电池比能量达到126 Wh/kg[25]。

另外,有研究发现WIBS 电解质的少量自由水还可推动体系向有利于可逆反应的方向进行。Yang 等在WIBS 电解质的基础上,提出了一种卤素转化插层石墨的机制,构建了一种电压窗口为4 V、比能量为460 Wh/kg 的锂离子电池。将卤素离子引入到石墨中,通过卤素离子的氧化还原,卤素被有序地插层在石墨中稳定,同时电解质能结合阴极主体内部分水合LiBr/LiCl 将卤素原子限制在阴极石墨主体内,从而实现了超高能量密度[26]。

3 WIS 电解液在电容器中的应用

对于电容器而言,电解液的离子电导率对其发挥稳定性和功率优势较为关键,所以最初将WIS 应用于电容器中并不具备明显优势。Gambou-Bosca 等[17]对比了SIW 和WIS 电解液对MnO2基电容器性能的影响,结果表明,WIS 会使MnO2的电压稳定窗口从0.9 V 扩大到1.4 V。在2 mV/s 时,5 mol/L LiTFSI 得以使材料获得239 F/g 较大的比电容,但由于低电导率和高粘度的限制,随着扫描速度的增加,MnO2比电容的衰减比5 mol/L LiNO3更明显。Zhang 等[27]在21 mol/L LiTFSI 中使用MnO2和Fe3O4材料能达到2.2 V 的最大工作电压,最大比能量达到35.5 Wh/kg,3 000 次循环后保留了87%的初次放电比容量,循环性能并不具有优越性。WIS 对碳材料具有相对好的效果,使用聚苯胺碳纳米棒材料能达到2.2 V 电压窗口,同时具有与商业非水系电容器相当的能量密度与功率密度[28]。Hasegawa 等[16]制备的有序的介孔结构的碳材料在5 mol/L LiTFSI 中所得的电容器最大工作电压为2.4 V,0.48 kW/kg 比功率下的比能量达到24 Wh/kg,且能够稳定循环10 000 次。但与SIW 体系相比,WIS 电解液电导率与黏度问题的限制依旧存在。

为了从根本上解决这一问题,Dou 等[29]将乙腈与传统的WIS 电解液混合,构建出acetonitrile/water in salt(AWIS)新型电解液。这种共溶剂的添加减弱了阴阳离子间的静电吸附力,并保持了水与锂离子之间的强配位结合,保证了宽窗口的特性,还能改善乙腈(ACN)本身的易燃特性(AWIS 浓度≥5 mol/L)。Xiao 等[30]系统地研究了几种常用的有机溶剂ACN、DMC、碳酸亚丙酯(PC)和N,N-二甲基甲酰胺(DMF)对电解液的电导率、稳定电压窗口以及可燃性的影响,并利用三元相图得到了最佳的混合电解液配方(LiTFSI、H2O、ACN 摩尔比为1∶1∶3.5),该电解液在碳基电容器中能达到2.4 V 的电压并循环40 000 次以上(容量保持率为80%)。

其他种类盐构建的WIS 电解液在电容器中也可以适用,在保证电压窗口的同时还能降低成本,提高电导率。Tian等[14]将乙酸钾作为电解质盐在活性炭(AC)电极上获得了2.0 V 的工作电压,比功率达到500 W/kg 时,比能量为19.8 Wh/kg,是传统浓度电解质的两倍。Liu 等[31]使用了一种低成本的HCOOK 作为电解质,在室温时其浓度可以达到40 mol/L,且拥有更为理想的负电位(-2.4 V,vs.Ag/AgCl),稳定电位窗口可以达到4 V。在商用AC 电极中可以在5 A/g 下获得321 F/g的高比电容。Bu 等[32]用17 mol/L 的NaClO4构建的WIS 体系使Na+与水分子之间的强配位阻断了氢键网络的形成,保持了2.8 V 的高电压窗口,同时电导率能达到传统21 mol/L WIS电解质的8 倍(64.2 mS/cm),使用商用AC 电极,能实现2.3 V的工作电压,比能量能达到23.7 Wh/kg,5 A/g 的电流密度下循环能维持20 000 次(容量保持率85%)。

另外,为了进一步提高水系电容器的能量密度,达到与离子液体、有机电解质性能媲美的性能,Zhang 等[15]从电极材料入手,制备了一种特殊的多层耐水稳定锂负极,将WIS 电解液应用在混合电容器中。比较MnO2和AC 两种不同材料在WIS 电解液中的稳定窗口和性能,发现与传统的SIW 电解液相比,将电势窗口扩大到更低的电势时,能使材料获得更高的比电容,与锂负极组成的混合电容器拥有1.5~1.8 V 的窗口,基于正极材料的比能量为288~405 Wh/kg,最大工作电压能够达到4.4 V。

4 总结与展望

WIS 电解液在水系电解液的发展中具有重要意义,在应用于不同的电极材料过程中发现其特殊的溶剂化鞘结构能够不同程度地抑制副反应的发生,特别是对电池材料而言,其产生SEI 膜的过程至关重要。目前主要通过添加共溶盐、添加剂、改变物相的方法来改善电解液的稳定性和电导率,或通过调整电极界面结构的方式来克服一些材料与水分子在某些电位下不稳定的问题,从而提高电化学储能器件的性能。基于目前对商业化电池安全性的迫切需要,WIS 电解液具有非常广阔的前景,但同时仍需要克服高成本以及电解液低温下易析出不稳定的问题,需要评估在制造和使用过程中环境湿度的影响,探究与WIS 体系兼容性好的材料特性,推动WIS 体系商业化发展。