PVDF-HFP/PC基室温高压固态电解质

杨泽林,杨程响,赵 珊,陈晓涛,康树森

(贵州梅岭电源有限公司特种化学电源国家重点实验室,贵州遵义 563003)

目前,锂离子电池由于其较高的比能量和循环稳定性而应用广泛。但是由于其插层式电极容量不高的局限性,锂离子电池的能量密度仍然有限。锂金属拥有高达3 860 mAh/g的理论比容量以及-3.04 V(vs.SHE)的极低氧化还原电位[1-2],将其作为电池的负极,将会获得相当高的能量密度[3-4]。但是应用锂金属将会导致严重的锂枝晶,它容易刺穿电池隔膜,造成正负极连接而短路[5-6]。短路产生的巨大能量会在瞬间释放出大量的热,很容易引燃电池里的有机电解液,从而引发电池燃烧爆炸等恶性事故。

为了解决上述问题,研究者们提出了利用固态电解质代替传统电解液,以获得安全高能的锂电池体系。聚合物类固态电解质(SPE)是一类很有希望实现商业化大规模生产的固态电解质,其中,目前研究最为广泛的是聚氧化乙烯(PEO)体系,但是其室温离子电导率很低[7],需要维持60 ℃以上的高温才能让电池正常工作。而且PEO 的电化学窗口低[8],无法与高压阴极(如LiCoO2、LiNi1-x-yCoxMnyO2等)匹配,这将不利于电池能量密度的提高。因此,有必要开发新型耐高压固态电解质体系。

聚偏二氟乙烯-co-六氟丙烯(PVDF-HFP)是一种聚偏氟乙烯与六氟丙烯的共聚物,所具有的极性基团可以解离锂盐,非晶区链段可以传输锂离子,而且由于强力氢键的存在,抗氧化能力强,能够耐受较高的电压[9],然而基体较高的结晶度严重限制了其作为电解质时的性能发挥,因而少有报道将其应用于固态电池中。本文为实现室温下安全高压的固态电池的应用,采用了极性小分子碳酸丙烯酯(PC)对聚合物进行增塑以降低体系结晶度,制备了PVDF-HFP/PC 基固态电解质膜,对电解质膜的电化学性能进行了研究,并将其与LiNi0.6Co0.2Mn0.2O2(NCM622) 进行匹配,探究了组装的NCM622/SPE/Li 电池在4.2 V 下的充放电性能。

1 实验

1.1 PVDF-HFP/PC 电解质制备

实验在干燥气氛中进行,取0.5 g PVDF-HFP 和0.2 g LiClO4·3 H2O(纯度99.7%)加入到10 mL 丙酮(纯度99.7%)中,随后添加1.5 mL PC(纯度99%),以500 r/min 的转速持续搅拌12 h,形成均匀溶液。取0.5 mL 上述溶液滴加到CR2016 扣式电池正极壳中,在环境温度10 ℃,露点温度-60 ℃条件下放置使溶剂挥发,3 h 后固态的聚合物电解质膜形成。

1.2 电池组装

以NCM622 为活性物质,采用涂布工艺制备正极极片,将极片裁成12 mm 的圆片,其活性物质负载量为24 mg。在干燥气氛下,将电解质膜取出,与锂负极和NCM622 正极以三明治叠片方式组装扣式电池。

1.3 性能测试

采用扫描电子显微镜(SEM)对SPE 的表面形貌进行表征。采用X 射线衍射仪(XRD)对固态电解质进行结晶结构表征,扫描角度范围为10°~90°,扫描速度为2 (°)/min。采用电化学工作站对电解质进行电化学测试,其中交流阻抗测试频率范围为1 Hz~1 MHz,交流振幅为5 mV;线性扫描测试电压范围为0~6 V,扫描速率为0.5 mV/s;迁移数测试过程中施加10 mV 的恒定极化电压,极化时间500 s。采用电池测试系统对组装的NCM/SPE/Li 固态扣式电池进行循环性能测试,充放电倍率为0.025C,电池充电截止电压为4.2 V,放电截止电压为3 V,测试温度为室温20 ℃。

2 结果与讨论

2.1 电解质结构分析

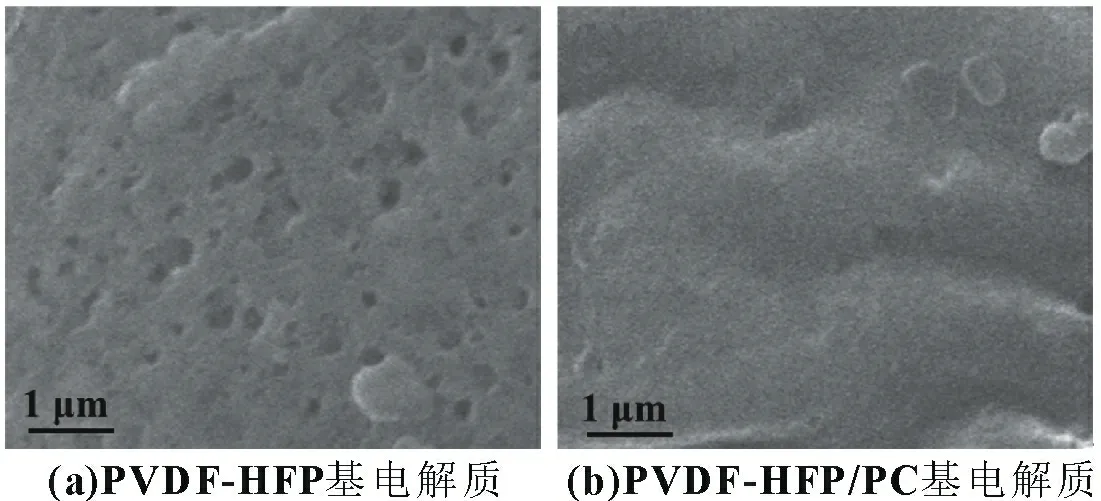

图1 是固态电解质膜的表面电镜图像,可以发现未增塑的PVDF-HFP 膜[图1(a)]具有许多平均直径0.2 μm 的孔隙,而在通过增塑之后,PC 小分子进入PVDF-HFP 基体分子间,聚合物链段得到解冻,由紧密排布转变为自由伸展,基体体积得到增大,因此孔隙减少[图1(b)]。孔隙的减少有利于防止锂枝晶的穿透,稳定电池性能的发挥。

图1 固态电解质膜表面电镜图像

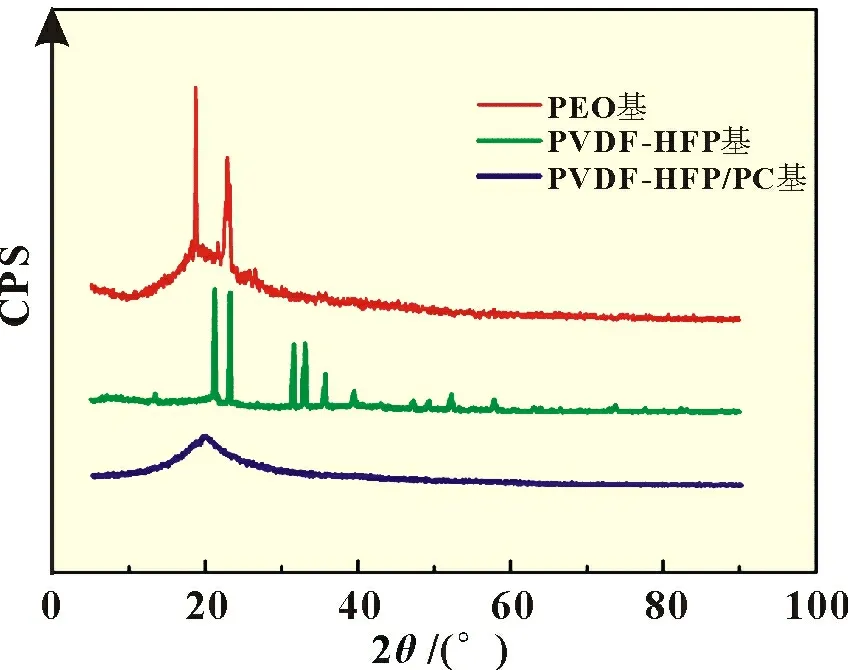

图2 是PEO 基、PVDF-HFP 基和PVDF-HFP/PC 基三种电解质的X 射线衍射图,可以发现未增塑的PVDF-HFP 基电解质的X 射线衍射图中有很多衍射峰,具有较高的结晶度,而通过PC 增塑后的PVDF-HFP/PC 基电解质中,衍射峰消失,说明体系的结晶度得到减弱,这是因为PC 小分子进入,解冻了聚合物链段,打破了聚合物基体内分子链的规则排布。结晶度的降低有利于体系离子传导能力的提升。相比之下,PEO基电解质的XRD 衍射图中也出现了明显的衍射峰,这将限制聚合物链段的运动,不利于离子的传导。

图2 固态电解质的X 射线衍射图

2.2 电解质电化学性能分析

图3 是PEO 基和PVDF-HFP/PC 基两种电解质在室温(20 ℃)下的交流阻抗图谱,可以发现PEO 基电解质的图谱的高频区中存在一个典型的尼奎斯特半圆弧,通过拟合,电解质阻抗值为18 414.0 Ω·cm2,根据电导率计算方程式(1)得到室温离子电导率约为4.3×10-7S/cm。PVDF-HFP/PC 基电解质的图谱中高频区没有发现半圆弧,说明具有很小的时间常数,电荷转移十分迅速,通过拟合得出,此电解质阻抗值为3.4 Ω·cm2,计算得到电导率约为2.3×10-3S/cm,相较PEO 基电解质,其在室温下的电导率高出约4 个数量级,这得益于PVDF-HFP/PC 基电解质中大量非晶区的存在以及PC 极性分子对锂盐的解离。

图3 固态电解质的交流阻抗图谱

式中:δ为离子电导率;R为阻抗;L为测试样品的厚度;S为电极面积。

图4 是采用Li/SPE/Li 对称电池通过交流阻抗及直流极化测试PVDF-HFP/PC 基电解质迁移数的结果。其中,ΔV(常量)为10 mV,直流极化过程中的初始电流值I0为1.07×10-4A,极化稳态下的电流值IS为9.76×10-5A,直流极化前利用交流阻抗测试得到的电解质与金属锂的界面阻抗R0为80.41 Ω,直流极化后电解质与金属锂的界面阻抗RS为77.27 Ω,根据式(2)计算得出电解质的锂离子迁移数为0.52,明显高于PEO 体系[10]。更高的锂离子迁移数意味着体系中具有更多的有效载流子,更加有利于电池反应进行。

图4 Li/SPE/Li对称电池的交流阻抗及直流极化测试结果

图5 是以不锈钢片为工作电极,金属锂片分别为参比电极和对电极,电解质作为夹层进行线性扫描测试的电化学窗口。PEO 电解质在4 V 便开始出现了分解的现象,而PVDFHFP/PC 基电解质能够稳定持续超过4.8 V,这是由于PVDFHFP 基体中强力氢键的作用使聚合物更难被氧化失电子。超过4.8 V 的高电压窗口有利于电解质与高压阴极材料进行匹配,从而提升电池的能量密度。

图5 固态电解质电化学窗口

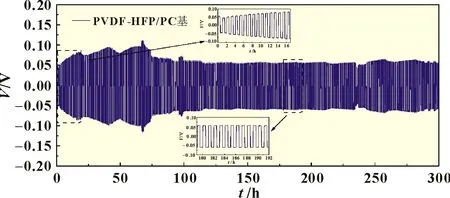

图6 是Li/SPE/Li 对称电池的对锂循环稳定性测试。以0.2 mA/cm2的电流密度进行恒电流充放电,每周充放电分别持续30 min。电池在初始75 h 的循环中,电解质与锂金属电极之间存在一些杂质相,发生了钝化反应,使得界面阻抗增大,极化增大,然而在75 h 之后,钝化层消失,极化减小,电压趋于稳定,并且能够循环超过300 h 而不出现短路,说明电解质具有较强的抗锂枝晶能力。

图6 Li/SPE/Li对称电池的对锂循环稳定性测试

2.3 电池电性能分析

图7 是所装NCM622/SPE/Li 固态电池的充放电性能测试。由于常温下PEO 基电池无法正常工作,因此将其置于工作温度60 ℃下进行测试,由图7(a)的充放电曲线可知PEO 基电池在充电至4.1 V 时,曲线出现了波动,电压不稳定,其充电比容量超过168.3 mAh/g,而放电比容量只有94.8 mAh/g,充放电效率为56.3%。这是由于PEO 在高电位下被氧化,发生分解,导致体系不稳定。相比之下,采用PVDF-HFP/PC 基固态电解质的电池充放电则更加稳定,其充电比容量达到182.9 mAh/g,放电比容量为162.5 mAh/g,充放电效率为88.8%。图7(b)是PVDF-HFP/PC 基电池前20 次充放电的循环结果,循环稳定,放电比容量保持在155 mAh/g 左右,其充放电效率除首次较低以外,其后都能稳定接近100%。说明所制备的PVDF-HFP/PC 基固态电解质能够耐受4.2 V 的电压,并保持稳定工作。

图7 NCM622/SPE/Li固态电池的充放电性能测试

图8 是电解质膜的实物照片。如图8(a)所示,所制备的PVDF-HFP/PC 基电解质为无色透明的固态自支撑膜,其直径约为20 mm。图8(b)是NCM622 正极、PVDF-HFP/PC 基电解质和锂金属负极以三明治形式叠片组装电池的数码照片,可以发现LED 灯能够直接被点亮。

图8 PVDF-HFP/PC 基电解质膜实物照片

3 结论

含有强力氢键的PVDF-HFP 能够耐受较高电压,具有较宽的电化学窗口,通过极性小分子PC 的增塑可以有效降低基体的结晶度,促进聚合物链段的运动,提高离子导电能力,同时减少孔隙,增强锂枝晶阻挡能力。相对于传统PEO 固态电解质,这种以PC 增塑的PVDF-HFP/PC 基固态电解质具有更高的室温离子电导率(2.3×10-3S/cm),更大的离子迁移数(0.52)以及更宽的电化学窗口(4.8 V),更加适合与高压阴极进行匹配,这将有利于安全高能电池体系的实现,所组装的NCM622/SPE/Li 固态电池能够在室温条件下稳定运行,其前20 次的放电比容量保持在155 mAh/g 左右。而且由于其原料成本低,制备工艺简单,对于规模化的生产具有一定价值与意义。