磷酸铁锂电池自放电筛选工艺研究

刘 聪,张智贤,刘 萍,于利伟,丁照石

(天津力神电池股份有限公司,天津 300384)

随着全球环境污染和能源短缺等问题日渐凸显,具有高节能、高环保优势的电动汽车越来越受到大家的青睐,而锂离子电池由于具有高工作电压、高能量密度、高循环性能以及无记忆效应等优势成为电动汽车最广泛的动力源[1]。

锂离子电池作为动力系统电源,其以一定的方式进行串联、并联组成模组后应用于电池系统中[2]。电池在组装成系统之前,根据电池电压、内阻、容量、自放电率进行分组,以满足长期运行中的性能需求。其中自放电的有效检出率是影响系统性能的重要因素。

自放电率的一种有效表示方式是压差法,也称为K值法。因为电池的开路电压与荷电状态有关联性,所以通过记录电池搁置一段时间前后的电压差得到电池的自放电率。本文通过K值法对比三种工艺下电池自放电的检出率及自放电检出有效性,得出最佳的生产工艺。

1 实验

采用公司自制方型磷酸铁锂电池,监控不同工艺条件下制作电池的常温搁置电压,通过K值法对比三种工艺下自放电的检出率,并通过对比可恢复的实际容量,验证自放电筛选的有效性,从而得出自放电筛选的最佳工艺条件。

1.1 电池的制备

采用公司自制的方型磷酸铁锂电池,该电池为卷绕结构,将正极粉料LiFePO4、导电剂、粘结剂聚偏氟乙烯(PVDF)按照一定比例混料、搅拌、涂覆、烘干后制成油系正极片,将负极人造石墨炭微球、导电剂、粘结剂和溶剂按照一定比例混料、涂覆、烘干制成水系负极片。正负极片和隔膜经卷绕制成极组,最终装配成电池,经过不同的化成工艺得到实验电池。

1.2 实验条件

1.2.1 实验工艺

采用杭可(40 A)充放电设备对电池进行充放电。将同批次的实验电池分成三组,分别采用三个工艺条件进行实验,对比三种工艺自放电筛选的区别,并进行长期的电压监测,对比筛选工艺的稳定性和有效性。化成工艺条件如表1 所示。

表1 化成工艺条件

1.2.2 电池搁置与电压监测

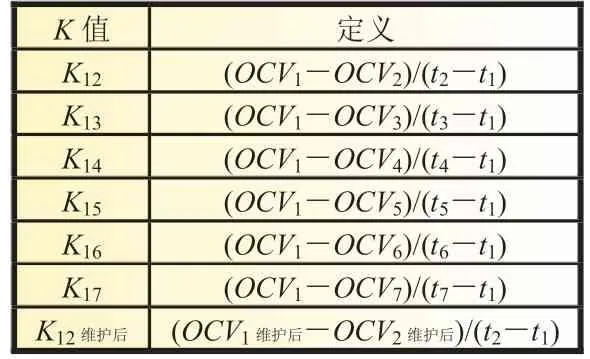

将电池搁置在常温(25±5) ℃的环境中,采用Agilent 34401A 进行电压测试。3 组实验电池分别测试相同静置时间的开路电压(OCV),OCV随时间的变化率定义为K值,即K=ΔOCV/Δt,与监测时间对应的电压值分别命名为OCV1,OCV2,…,OCV*,定义实验K值K1*=(OCV1-OCV*)/(t*-t1)。通过长时间监测的电池开路电压,确认自放电筛选的有效性。电压测试时间如表2 所示,实验1OCV2中的22 天为流程结束12 天测试1次电压,自放电筛选天数10天后测试2次电压。

表2 电压测试时间 天

1.2.3 自放电确认

长期监控后的电池进行维护,测试残余容量及恢复容量,维护后常温静置1 天测试一次电压OCV1维护后,之后45 ℃3 天、常温7 天搁置后测试二次电压OCV2维护后,根据两次电压计算K值,验证自放电筛选的准确性及有效性,参数定义条件如表3 所示,其中,K12维护后和K12做对比。

表3 K 值取值定义

2 结果与讨论

2.1 不同化成工艺下电池自放电筛选

图1 为三种实验条件下不同老化天数自放电的检出率及长时间监控K值的变化率。图1(a)为实验1 的筛选结果,根据K12筛选出自放电电池2 支,但随着监控时间增加,又出现新增散点,而且K值散布明显增大,说明一致性较差。图1(b)~(c)为实验2 和实验3 的筛选结果,实验2 和实验3 在初始K12阶段筛选出4只自放电电池,随着监控时间增加,监控310天(K17)时自放电电池依然为对应初始筛选出的4只,无额外新增自放电电池。由表4 可知,实验2 和实验3 的自放电比例分别为1.79%和1.85%,随着监控时间增加,没有新增的自放电电池,说明初始态自放电电池筛选准确,电池电压保持较好的一致性。

表4 实验1~3 自放电筛选结果

图1 实验1~3自放电检出率对比

2.2 不同化成工艺放电容量与首次效率

三种实验条件下,电池放电平均容量存在一定差异,如表5 所示,实验1 电池的放电容量、首次效率最高,实验2 和实验3 数据接近,但是电池长时间静置后进行维护,维护后三种工艺的容量均值基本一致,说明实验1 的容量虚高,实验2 和实验3 电池容量更加准确,这是因为实验2 和实验3 经历高SOC状态老化,在高SOC状态下电池处于热力学不稳定状态,会不断向平衡态转化,加速电解液与电池表面副反应的发生[3],消耗更多的Li+,造成首次放电效率较低,这样更有利于形成稳定性更好的SEI 膜,对电池的长期存储有正向作用,说明实验2 和实验3 工艺容量保持率更优。

表5 不同化成工艺容量差异

2.3 不同化成工艺残余容量率与恢复容量率对比

图2 为不同工艺下的残余容量率与恢复容量率对比,常温静置310 天后,对电池进行残余容量率和恢复容量率测试,实验2 和实验3 工艺残余容量率和恢复容量率都优于实验1,说明100%SOC和70%SOC静置利于电池内部副反应的充分进行以及SEI 膜成膜的优化,实验2 和实验3 工艺电池副反应在高SOC态静置中基本都反应完成,电池形成较为致密的SEI 膜,因此电池在长期静置过程中,电压散布很小,电池一致性较好,而低SOC静置电池副反应在长期放置中逐渐表现出来,电池电压散布变大,一致性差。

图2 不同工艺残余容量率与恢复容量率对比

2.4 不同化成工艺下电池循环性能

图3 对比了不同化成工艺条件下电池容量保持率,初始阶段两种工艺的容量保持率相当,实验1 和实验3 工艺首次容量保持率分别为105.5%和105.17%,循环至3 000 次时,实验1工艺电池的容量保持率为95.27%,实验3 工艺为97.13%,实验3 工艺循环寿命趋势优于实验1。随着电池循环次数的增加,SEI 膜的均匀性与致密性都会发生变化,SEI 膜在循环过程中会发生老化,对负极的保护性逐渐出现漏洞,从而使负极与电解液的接触增多,循环寿命的差异间接反应出SEI 膜成膜差异,可以推测实验3 工艺电池成膜要优于实验1 工艺。

图3 不同化成工艺电池循环性能对比

2.5 不同化成工艺EIS 分析

为了进一步探索不同充放电工艺对电池的影响,对不同化成工艺的电池进行电化学阻抗谱(EIS)分析。典型的EIS 曲线一般包括3 个部分:(1)高频及中高频区域,与材料表面SEI膜扩散迁移及电子在活性材料颗粒内部的转移有关的半圆;(2)中频区域,与电荷传递过程有关的半圆;(3)低频区域,锂离子在电极材料颗粒内部的扩散过程[4-5]。本文中主要为中频区域的半圆和低频区域直线部分。等效电路拟合如图4 所示,中频区域的半圆一般与电荷转移有关,故这部分等效为电荷转移内阻Rct及SEI 膜阻抗和双电层电容并联的线路图[6]。一般来说,中频阶段对应锂离子在SEI 膜和电极活性材料界面处的电荷转移,低频直线对应锂离子在固相中扩散。图4 为三种实验条件下的EIS 曲线图,实验3 的半圆最小且直线部分的斜率最大,实验1 的半圆最大且直线部分的斜率最小,这从侧面反映出三种实验成膜状态的差异,推测原因为高SOC静置利于SEI 膜成膜,实验3 的成膜质量和致密性要好于实验1。

图4 不同工艺下电池电化学阻抗谱

3 结论

本文通过K值法对比了3 种实验下电池自放电检出率和电池长期静置的稳定性。通过监测初始态及常温放置310 天下电池的K值变化,实验1 工艺维护前K17的自放电散点存在漏筛及错筛的情况,不能有效筛除自放电电池。实验2 和实验3 工艺常温下搁置12 天筛选出来的自放电电池经过长时间放置验证,这些自放电电池仍然自放电速率较快,确定为自放电电池,并且无新增自放电电池,说明前期自放电筛选过程,筛选工艺准确度高。从放电容量来看,实验1 初始态容量表现虚高,实验1 的首次效率最高,实验2 和实验3 首次效率较低,但后续实验证明实验2 和实验3 首次效率低的原因为成膜过程消耗了较多的Li+,因此不可逆容量损失较大,但实验2 和实验3 成膜致密性和稳定性优于实验1,放电容量更接近实际容量。从实验1 和实验3 常温循环数据来看,循环至3 000 次时,实验1 工艺电池的容量保持率为95.27%,实验3 工艺为97.13%,实验3 工艺的循环性能优于实验1 工艺。通过EIS 曲线,推测出实验2 和实验3 负极SEI 膜成膜致密性要优于实验1 工艺,验证了高SOC态存储利于SEI 膜成膜。通过三种工艺的对比可以得出自放电筛选的最佳工艺,有利于指导实际生产过程自放电筛选工作。