硫酸法烷基化油硫含量高原因分析及对策

吴 昊,张铜祥,彭向东

(中国石油宁夏石化公司,宁夏银川 750026)

随着我国环保意识的不断提高,对车用汽油标准升级到国Ⅵ,需引入一种既能降低硫、芳烃和烯烃含量,又能提高辛烷值的调和组分。烷基化油是以石油液化气中异丁烷与丁烯为原料,在浓硫酸催化剂作用下反应,生成异辛烷为主的烃类混合物,异辛烷具有高辛烷值、零芳烃、零烯烃和低硫的特点。通过向汽油池调入烷基化油,既能增加辛烷值,还可降低芳烃、烯烃和硫含量,是国Ⅵ阶段汽油产品标准升级的一项重要措施,在未来清洁油品生产中,烷基化油会占据越来越重要的位置。

硫酸法烷基化技术采用以MTBE 装置的醚后碳四为原料,经过原料预处理、烷基化反应、闪蒸及压缩制冷、精制、分馏等工序,烷基化主反应为加成反应,副反应主要有异构化反应、异丁烯二聚或多聚反应、裂解反应、环化反应、氢转移反应等。各个工序的运行情况对烷基化油硫含量都会有影响,本文将对导致烷基化油硫含量高的原因进行分析,针对这些原因制定对应的措施,实现烷基化油硫含量达到合格指标。

1 原因分析

1.1 烷基化反应烷烯比低

烷烯比是指参与烷基化反应的异丁烷和丁烯含量的比值,正常控制在8~12。由于丁烯相对于异丁烷而言,更易溶于浓硫酸,因此在生产中采用提高异丁烷浓度来扩大异丁烷与酸相的接触面以提高其溶解量,进而减少烯烃与硫酸之间副反应的发生[1]。烷烯比低时副反应增加,其副产物硫酸酯大量增加,带入到后系统在分馏单元高温条件下加热后分解成二氧化硫,导致产品硫含量升高。

1.2 原料中杂质的影响

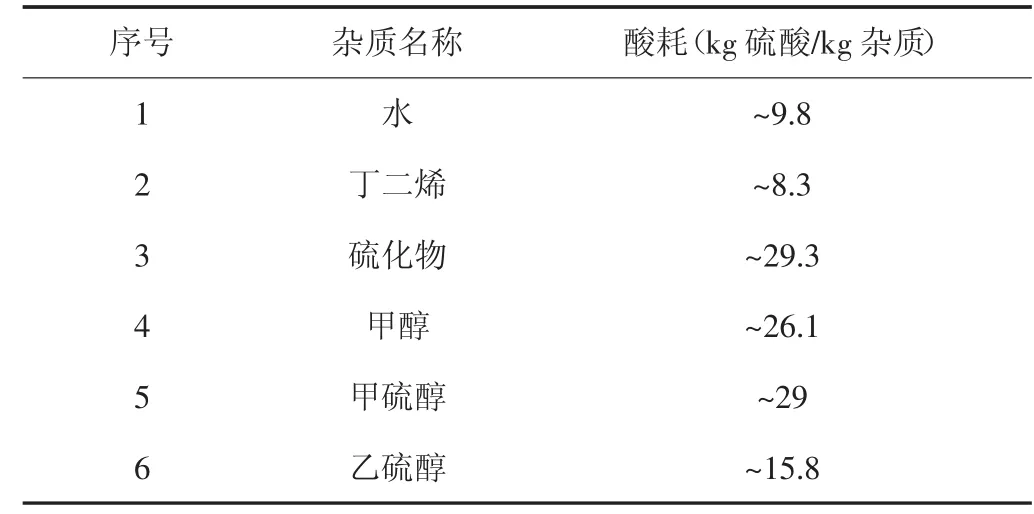

烷基化装置的原料C4中带有甲醇、1,3-丁二烯、总硫、水等有害杂质。这些杂质对浓硫酸催化剂有稀释或消耗作用,当反应器内酸浓度过低时易产生副反应造成烷基化油硫含量升高,同时是影响加工成本、间接造成设备腐蚀的主要因素[2]。各种杂质引起的酸耗量[3](见表1)。

表1 各种杂质引起的酸耗量表

1.2.1 甲醇 甲醇会造成反应器内酸浓度迅速下降,在硫酸法烷基化过程中每千克甲醇耗酸26.1 kg,同时甲醇在浓硫酸催化剂下生成二甲醚和水,二甲醚则生成轻质的酸溶性物质,不能从酸中分出,造成循环酸质量的下降和烷基化油硫含量的升高。

1.2.2 1,3-丁二烯 在烷基化反应过程中,1,3-丁二烯在浓硫酸催化下聚合反应生成一种大分子烃,溶解于酸中形成重质酸溶性油(ASO),ASO 是一种相对分子质量较高的黏稠重质油,同时1,3-丁二烯与硫酸反应生成硫酸酯,造成烷基化油硫含量升高。

1.2.3 总硫含量 原料中的总硫包括H2S、羰基硫、二甲基二硫醚、硫醇中硫的总和。硫在浓硫酸作用下参与副反应,生成高含硫酸溶性油。通常认为烷基化原料中总硫含量低于0.002%时,对烷基化油影响不大;如果原料中硫含量超过0.005%时,酸溶性油的产出速度明显增加[4],烷基化油硫含量明显升高。

1.2.4 水 原料中携带有游离水,造成浓硫酸稀释,副反应增加。若上游装置操作不当可能使碳四中携带游离水的量是溶解水的几倍(常温下碳四中水溶解度在0.03%~0.05%),对酸的稀释速度就相当快。

1.3 反应器反应效果差

烷基化反应器内装有卧式搅拌器,使原料中的异丁烷和烯烃迅速分散在浓硫酸乳化液中,实现酸烃的乳化提高反应速度。烷基化反应受以下三方面影响,当反应效果差副反应增加时,副产物硫酸酯和酸溶性油大量生成,影响到产品烷基化油硫含量。

(1)反应器内酸烃比低。酸是连续相,烃溶解在酸中,烯烃和异丁烷由酸催化反应,酸烃比过低,酸的催化作用降低,副反应大量发生。

(2)反应温度高。烷基化反应为放热反应,低温有利于烷基化反应的选择性,反应温度过高,则副反应数量增加。

(3)反应酸浓度低。造成实际反应的酸烃比降低,副反应增加。

1.4 精制单元碱水洗效果差

硫酸法烷基化装置采用碱水洗工艺,反应产物用5%的NaOH 碱液脱除残余的硫酸和酸性物质,水洗去除残余的碱液。若精制单元运行情况差,酸性物质被带到脱异丁烷塔,在高温下分解放出二氧化硫,造成烷基化油硫含量高。

2 对应措施与实施

2.1 通过提高异丁烷纯度或者循环异丁烷量使烷烯比达到8~12

(1)通过调整分馏单元脱异丁烷塔C-501 塔底温度和塔顶回流量,提高循环异丁烷纯度。

(2)增加循环异丁烷的流量。

(3)闪蒸及压缩制冷单元中丙烷组分大于20%时,定期通过不凝气的方式将部分丙烷排至火炬系统或运行外甩丙烷系统,降低闪蒸及压缩制冷单元积累的丙烷,提高循环冷剂中的异丁烷纯度。

(4)烷基化上游装置增加原料中的异丁烷含量,提高后系统的异丁烷含量。

2.2 去除原料中的杂质

2.2.1 投用甲醇水洗工艺 由于甲醇可以和水任意比例互溶,因此通常采用萃取法脱除原料碳四中的甲醇。将脱盐水按2~5 t/h 注入到脱甲醇水洗罐中,水洗后原料碳四从脱甲醇水洗罐顶部送出,萃取水从罐底排至污水处理系统。水洗后甲醇含量降至0.005%以下。

2.2.2 降低1,3-丁二烯含量 1,3-丁二烯在加氢反应器中选择性加氢催化剂的作用下,可发生加成反应,生成单烯烃,将有助于减少烷基化副反应和降低烷基化油的硫含量。通过调整氢气量使1,3-丁二烯的残余量降至0.005%以下。

2.2.3 监控原料总硫 烷基化上游装置脱硫和脱硫醇正常投用,保证硫含量在0.001%以下。

2.2.4 原料脱水 脱除原料中游离水的办法通常是采用带有脱液包的原料缓冲罐进行定期排水,同时由烷基化上游装置进行脱水操作,以保证将碳四中的游离水含量最低降至0.001%以下。

2.3 反应器出口硫含量检测

对反应器出口油采样并检测硫含量,判断反应器内反应情况。若出口油硫含量异常高时,从以下四方面进行处理。

(1)优化工艺参数:控制反应器温度5~10 ℃,压力0.43±0.02 MPa,反应器酸烃比1.1~1.2。

(2)加大补酸量,置换沉降罐内的反应酸,同时将沉降罐排废酸流程改为烃侧,将更多带有硫酸酯的废酸排出,达到置换新酸的目的。

(3)降低反应器负荷,降低副反应的数量。同时提高反应器内酸浓度至90%~92%,抑制副反应的产生达到降低硫含量的目的。

(4)停单台反应器,退净反应器和沉降罐内的硫酸,排净内部的杂质和含酸油酯,重新引新酸和异丁烷乳化、反应。

2.4 优化精制单元的运行参数

(1)碱洗循环量与进碱洗罐的物料量达到1:1,碱洗温度控制在50~55 ℃,使碱液和物料在混合器中充分混合,碱液和酸性物质反应,达到去除酸性物质的目的。

(2)水洗罐通过注入碱液保证pH 在6~9,调整水置换量保证水质清澈,没有乳化和气泡现象,达到去除残余碱液和酸性物质的目的。

3 结论

(1)通过提高循环异丁烷纯度和循环冷剂的异丁烷纯度,增加循环异丁烷流量,使烷基化反应烷烯比达到8~12,减少副反应的发生,降低烷基化油硫含量。

(2)根据原料的杂质组成情况,选择合理的预处理工艺,将原料中的杂质降低到指标内。提高反应器内酸浓度使副反应减少,烷基化油硫含量降低。

(3)通过优化反应器的运行参数、置换酸、提高酸浓度等措施,将反应条件调整至最优,减少副产物的生成,从根本上达到降低烷基化油硫含量的目的。

(4)通过优化精制单元的运行参数,去除酸性物质,降低烷基化油硫含量。