转筒摊凉系统的研发及在白酒酿造生产中的应用

范伟国 方义芬 陈彬

中国白酒历史悠久,酿造工艺经过了千百年的探索和传承,在其传统面纱的背后,隐藏着深刻的科学道理。因此,中国白酒的机械化改造需要结合对传统酿酒工艺原理的研究,在保证白酒产品品质的基础上,逐步实现机械化酿造[1-4]。

近年,劳动力成本逐年快速增加,年轻人不愿从事酿酒行业,招工越来越困难[5-6]。因此,白酒酿造工艺过程的机械化是必然趋势。目前,机械化生产技术在国内各行各业已得到广泛应用,这对中国传统白酒酿造技术带来了新的挑战,各大知名企业纷纷投入自动化酿酒技术领域,设计和开发了系列酿酒设备[7-11]。

中国白酒的生产工艺先进而独特,以高粱等粮谷为主要原料,以大曲、小曲或麸曲及酒母等为糖化发酵剂,经润粮、蒸煮、摊凉、拌曲、糖化、发酵、蒸馏、陈酿、勾兑而制成[12-16],其中摊凉工艺,在粮食蒸煮、酒醅蒸煮取酒后需要进行拌曲、入窖等操作,同时需要将酒醅温度降至拌曲、入窖的适宜温度[17-19]。目前主要采用自然摊凉或者链板式摊凉机等方式。

链式摊凉机主要原理为:在高温酒醅通过链板传送带时,由其通道下方风机鼓风,透过链板筛孔,进而对酒醅达到降温目的,之后拌曲便可入窖发酵。此方式能耗大、造价高,其结构存在漏风较大,风量利用率低,链板的筛孔易堵料、漏料,且挂料、堵料、清洗困难,易生霉染菌。

本研究针对传统摊凉方式及目前市售链式摊凉机的局限性,设计研发出一种转筒摊凉系统,并应用在白酒摊凉、拌曲工艺中,对白酒的生产具有重要的意义。

1.转筒摊凉系统的研发目的及其分析

1.1 研发所要解决的技术问题及其有益效果

目前白酒酿造行业中,链板输送摊凉机链板为筛孔型,链板上输送刚蒸煮过的酿酒原料或酒醅,下部通过鼓风机通入冷风进行摊凉。弊端有,1. 传统摊凉机需4 台以上风机,具有能耗大、造价高的缺点;2. 由于其链板结构原因存在漏风较大,风量利用率低;3.输送链板的筛孔易出现堵料及漏料的现象;4.链板输送过程出容易出现结团、粘结等现象;5. 由于酒醅糊化黏连链板,难于清洗。

为了更好节省摊凉时间、解放劳动力,同时结合当前传统链板摊凉机出现的问题;在符合白酒酿造摊凉工艺机理的前提下,本研究针对上述问题进行了分析,设计发明转筒摊凉系统,同时此设备系统配套相应的操作工艺,可以有效的解决以上问题。

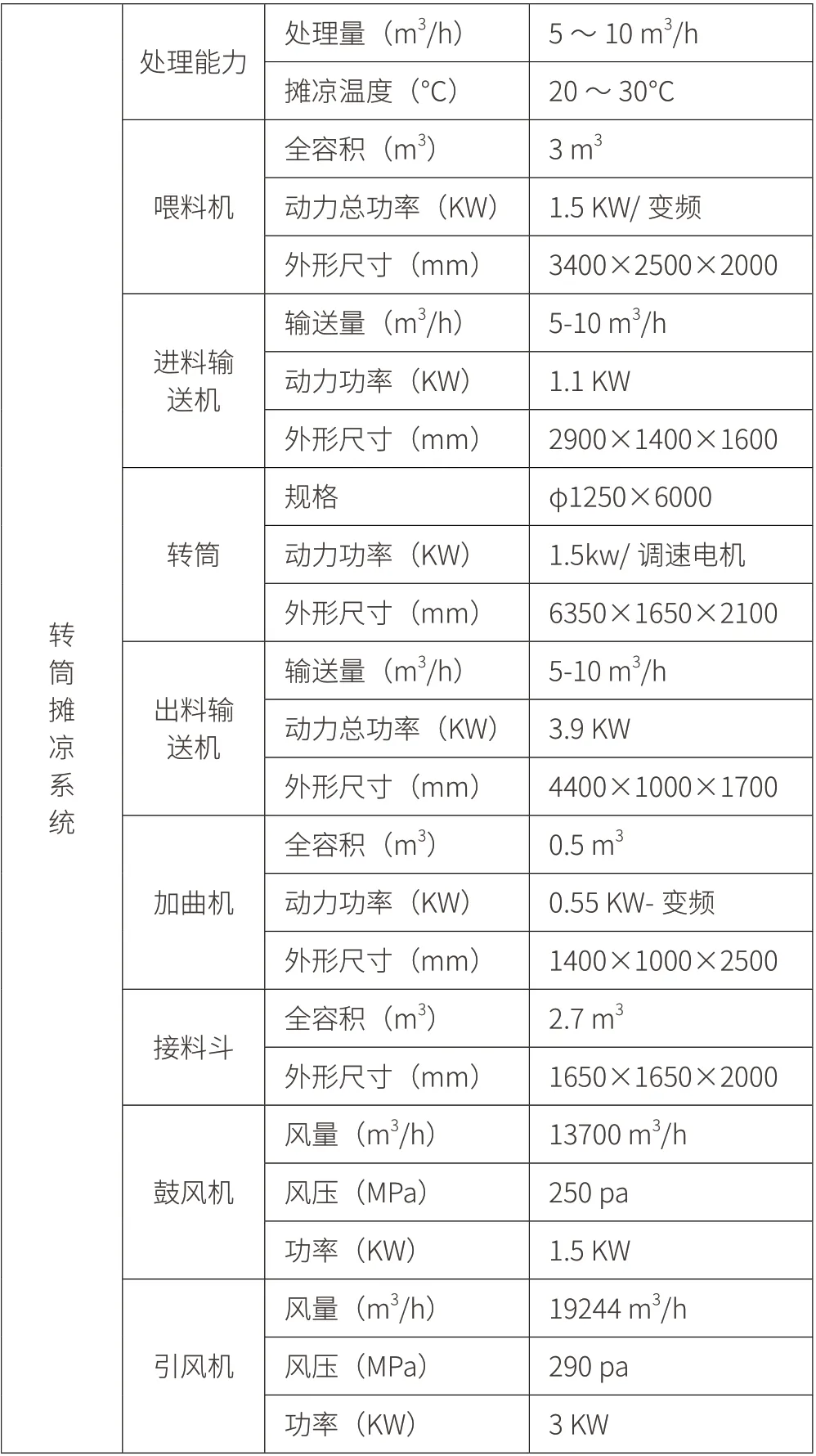

该转筒摊凉系统具有如下特点:

a. 能耗低。设置鼓风、引风两套风机,比传统摊凉机4台以上风机能耗大大降低;b. 降温效果好。摊凉时,转筒内部的叶片使粮糟呈瀑布式散落,增大了冷风接触面积,降温效果好,物料松散;粮糟多次翻落,更易吸收空气中的微生物;c. 设备紧凑,两套风机与转筒底座一体,占地面积小;d. 清理方便。转筒内设有清洗装置,解决了传统链板摊凉机清洗困难的问题;e. 高度智能化。增加温度、湿度探头,分别检测环境和物料的温度及湿度,实现温度及湿度的精准控制;f. 系统拥有双辊打散装置使酒醅与曲粉充分混匀,更好地完成酒醅拌曲工艺需求。g. 该机械系统整体结构简单,易于操作和维护;因此本系统在符合酿造工艺的前提下,可以有效提高原料及酒醅的摊凉效果。

1.2 转筒摊凉系统结构特点及其工作原理

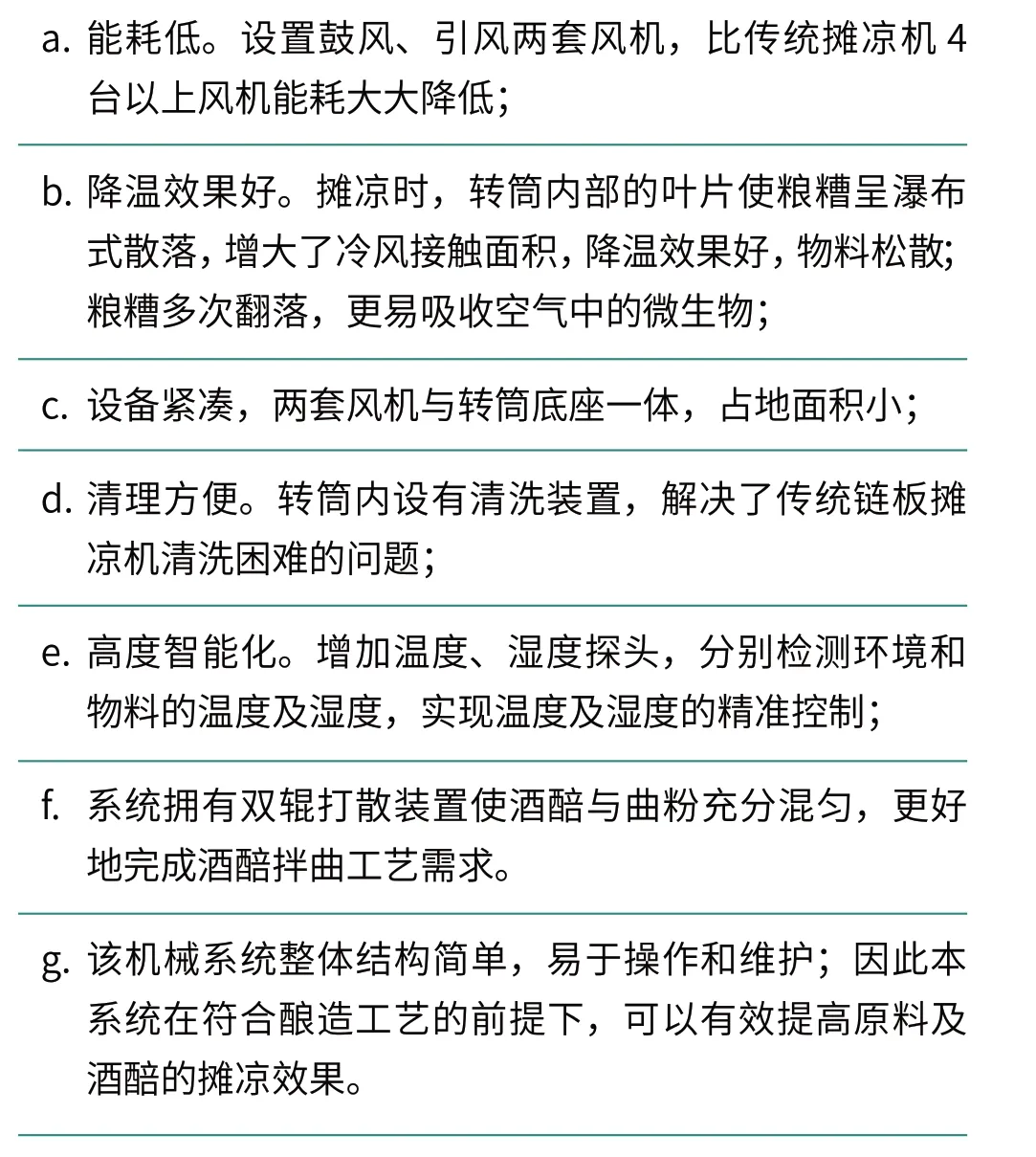

转筒摊凉系统主要由①喂料机、②输送机、③风罩、④引风管、⑤引风机、⑥转筒、⑦鼓风机、⑧送风管、⑨加曲平台、⑩加曲机、⑪混合装置、⑫摊平装置、⑬输送机、⑭接料斗等组成,见图1。具体处理量及功率见表1。

表1 转筒摊凉系统设备功率

图1. 转筒摊凉系统结构示意图

转筒摊凉系统着重点在转筒及其内部构造,其主要有间断螺旋叶片,摊凉时转筒内部的叶片使酒醅呈瀑布式散落,增大了与冷风接触面积,并且可实现酒醅表皮与芯部温度均降,同时增强了打散效果,避免出现结团、粘连现象。叶片型式如图2 所示:

图2 转筒机内部结构示意图

转筒摊凉系统,是一种将蒸煮后的原料或酒醅,经过风冷降温到指定温度,并均匀加曲充分混匀后,输送到下一工序的机械系统。本系统可将摊凉、加曲混合等工序一次性完成,与传统摊凉机相比,该系统自动化程度更高,摊凉效果更好,清洁化生产更好,节能环保,提高工作效率,实现智能化连续生产。

转筒摊凉系统的主要原理为:蒸煮后的酿酒原料或酒醅,由行车吊起的甑锅直接卸料至喂料机内,通过喂料机变频传动链板将物料可调速度的输送至进料输送机上,由输送机输送至转筒内,经过转筒内部的间断螺旋叶片将粮糟向前推送,在推送过程中,出料端由鼓风机送入冷风,将酒醅进行摊凉,进料端由引风机通过风管、风罩将热蒸汽进行抽送,经过摊凉后的酒醅进入尾部输送机,进行摊平、拌曲、混匀,然后进入接料斗,以上流程即完成了该系统的摊凉降温和拌曲曲混匀等工艺要求,物料可以进入下一级酿造工艺流程。

与此同时,根据不同白酒香型酿造工艺对摊凉时间、酒醅温度、酒醅水分、拌曲量等诸多条件不一致,本摊凉系统中的输送速度、加曲速度等工艺环节均配有变频电机,可根据工艺需要实现对各参数的调节,来满足不同的摊凉、拌曲要求。另外,转筒及链板输送机均配带有清洗装置,可对粘在筒壁及链板上的物料进行清理,使系统能连续稳定运行。

因此本系统通过上述转筒摊凉模式不仅高效保证摊凉、拌曲工艺质量,还可降低摊凉能耗,解决传统链板摊凉机筛孔易堵料、漏料及难于清洗等问题。本系统具有高度智能化,通过增加三个温度、一个湿度探头,分别检测环境和物料的温度及湿度,实现温度及湿度的精准控制,通过制定合理的数据,自动调整开机和运行时的喂料机及转筒的转速,使物料在均匀降温的情况下,降低能耗。由于是转筒模式,其只有一个水平进气口、水平出风口,不仅解决了摊凉机易堵料、漏料问题,还降低了酒醅摊凉过程中水分的散失,减少了打量水的使用量。系统配备引风机、间断螺旋叶片等,使得转筒内部通风效果显著,酒醅与冷风接触面积更广,进而使设备降温效果更加高效,最终实现设备占地面积更小、耗材更低。因此本转筒摊凉系统,在保障摊凉、拌曲质量的前提下,可解决传统摊凉机问题,优化酿酒工艺。

2.转筒摊凉系统的生产应用分析与探讨

2.1 转筒摊凉系统的生产应用

2.1.1 材料与设备

转筒摊凉系统:普瑞特机械制造股份有限公司;实验酒醅、大曲:山东某浓香酒厂;蒸馏甑桶: 普瑞特机械制造股份有限公司。

2.1.2 工艺流程及操作要点

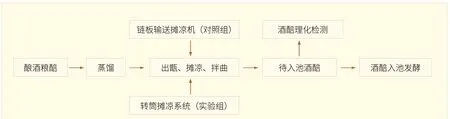

本次研究着重采用传统链板输送摊凉机与转筒摊凉系统进行复合对比试验,以此验证转筒摊凉系统的实际生产效果;对照组除摊凉采用传统链板摊凉方式外,其他均与实验组保持一致,实验组具体实验流程如下:

对照组采用传统链板输送摊凉机,而实验组采用转筒摊凉系统,具体实验操作如下:

前期准备:从浓香窖池取2m3的酒醅,并按照酒醅:润粮=4:1 的比例加入润粮原料拌匀,同时再拌入20%蒸煮后的稻壳,以此约3m3的待蒸馏酒醅备用。

蒸馏取酒:采用传统混蒸混烧模式,上甑要严格做到“轻、松、薄、匀、缓”,保证酒醅在甑内疏松均匀,不压气、不跑汽;待蒸馏结束后,打开甑桶锅盖,此蒸馏后的酒醅作为本次实验所需摊凉、拌曲的样本。

上料模式:将大约3m3的酒醅使用行车转移至喂料机内,调节喂料机转速为2rpm,出料高度为100mm,同时打开打散装置,将粮醅中可能存在的黏连体进行打散,打散功率为0.75KW、转速为60rpm。打散后的酒醅,由喂料机输送至进料输送机内,输送机转速25rpm,匀速向转筒入口进料,整个上料过程要保证物料均匀有效,无漏料现象,要求8 分钟内将物料输送完成。

转筒摊凉模式:物料匀速向转筒入口进料,同时开启转筒前后的鼓风机和引风机,开始摊凉;此时要求调整转筒速度n=12rpm,要求转筒内部的叶片使粮糟呈瀑布式散落,增大冷风接触面积,记录物料在转筒出料口测温点的温度,要求鼓风机功率为1.5KW,引风机功率为3KW;同时要求酒醅摊凉温度在15-25℃之间,冬季稍低点,而夏季稍高些。取1kg 待拌曲酒醅作为小样,在酒醅拌曲前进行感官指标和理化指标检测,主要检测酒醅黏连度、温度、水分、酸度等指标。注意:转筒旋转,启动时应缓慢启动,再至设定转速。

图3 转筒摊凉系统

拌曲模式:物料由转筒输出后进入出料输送机内,经摊平、高速打散后进行加曲,由加曲触碰装置联动加曲机启动,物料加曲后经双辊混合装置混合均匀,落入接料斗,同时测温点记录加曲前物料的温度;拌曲温度的高低影响曲酒的发酵,加曲温度过低,发酵缓慢;过高,发酵升温过快,醅子容易生酸。尤其在气温较高的夏天,料温不易下降,翻拌扬凉时间又长,次数过多,使杂菌有机可乘,在发酵时易于产酸,影响发酵正常进行。要求出料机主功率为1.1 KW-37rpm,分料绞龙功率为0.55 KW-70rpm,高速打散功率为0.75 KW×2-140rpm,双辊打散功率为0.75 KW-56rpm,拌曲机功率为0.55 KW-20rpm/变频;通过调整各设备的转速及料层高度,最终达到20min 输送3m3酒醅物料的要求,取1kg 拌曲酒醅作为小样,在酒醅入池前进行感官指标和理化指标检测,主要检测酒醅黏连度、混合均一性、温度、水分、酸度等指标。

酒醅入池:将拌好大曲的酒醅进行入池发酵,主要控制入池温度、水分和酸度,而淀粉浓度和还原糖等都是相对比较稳定的。因为所选浓香酒业企标要求其入池温度在18-25℃之间,入池水分在55-57%之间,入池酸度在0.7-1.0 之间;故需保证其酒醅符合如上条件,轻薄、均一的进行入池发酵。

清洁工艺:本系统待摊凉拌曲完毕后,对转筒进行清洗,启动器出水系统,调整转筒速度n=12rpm,保障集水槽内水流通畅,排污水引至排污口处。

2.1.3 实验结果与讨论

本研究通过采用传统链板摊凉机与转筒摊凉系统进行对比,其中酒醅温度、水分指标检测参照王鹏等人[20]的检测方法,酒醅酸度指标检测参照孟晴等人[21]的检测方法,酒醅感官检测参照郭永红等人[22]的检测方法,具体实验结果如下:

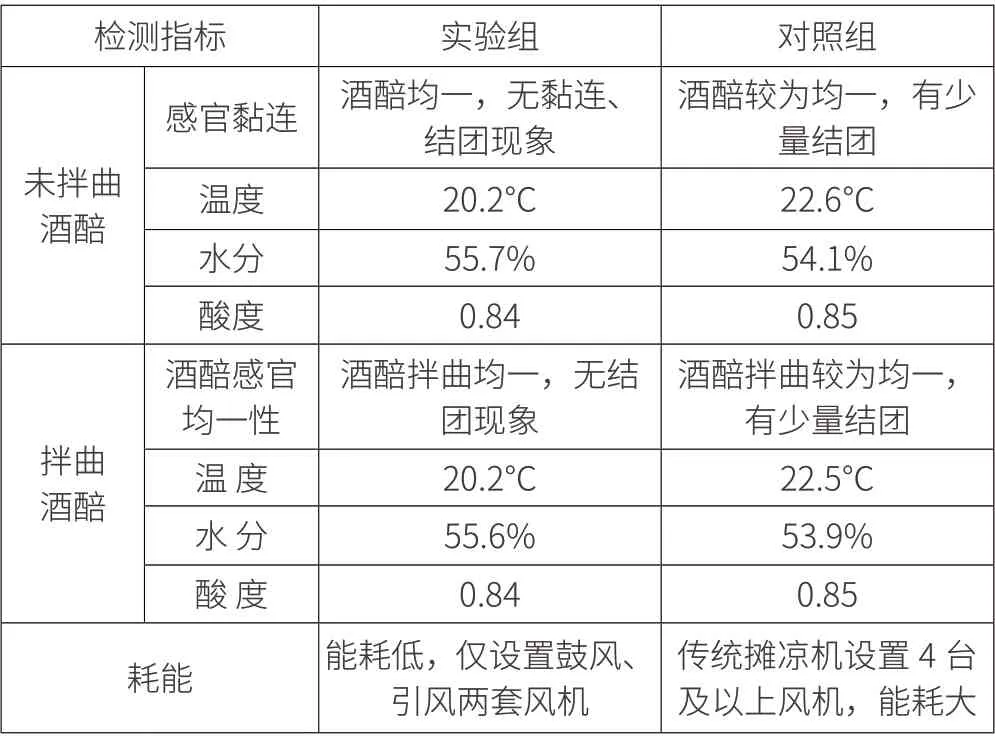

表2 不同工艺条件下的实验结果

清洁程度 清理方便,转筒内设有清洗装置无清洁装置,并经常出现链板孔径堵塞情况,难于清洁智能化控制系统高度智能化,实现温度及湿度的精准控制;无控制系统

通过与传统链板摊凉机对照,研究发现:转筒摊凉系统对酒醅的摊凉效果完全符合企业入池酒醅的要求,其比传统酒醅摊凉温度低2.4℃。转筒模式只有一个水平进气口、水平出风口,不仅解决了摊凉机易堵料、漏料问题,其酒醅含水量相对较高,可有效降低摊凉打水量的使用量;同时其在酒醅拌曲均一性、结团程度、降低能耗、提高清洁程度方面具有巨大优势;由于其配备有智能化控制系统,可增加温度、湿度探头,分别检测环境和物料的温度及湿度,实现温度及湿度的精准控制。因此整体上:转筒摊凉系统在酒醅摊凉方面具有独特的优势。

转筒摊凉系统还具有如下优势:

1、设备占地面交小,造价较低;运行成本低,耗用功率小;2、加曲与摊凉不再同一设备内,避免了摊凉时曲粉的飞扬和下落问题,保证了环境卫生;3、系统配备引风机、间断螺旋叶片等,酒醅与冷风接触面积更广,使降温效果更明显;4、过程全自动化,可接入MES 系统及ERP 系统。

3 结论

长期以来,传统白酒酿造生产基本靠人工,属于劳动密集型产业。而中国白酒的智能化酿造是历史必然,酿酒智能化在符合传统酿造工艺的基础上,通过不断汲取现代技术方法,进行自动化、智能化、机械化发展[23,24]。

本研究针对传统摊凉方式及目前市售链式摊凉机器的局限性,设计研发出一种转筒摊凉系统。该系统有摊凉和拌曲两大作用,通过实验研究发现:其具有有效降低能耗,降低酒醅摊凉温度,去除摊凉拌曲中的黏连、结团现象,解决传统摊凉机易堵料、漏料问题等优势,对白酒的生产具有重要的意义。