玄武岩纤维掺量对大空隙沥青混合料路用性能的影响

成子桥,盛 峰,侯利军,周宇翔,赵小崇,高淑玲

(1.中电建路桥集团有限公司,北京 100048; 2.河北工业大学 土木与交通工程学院,天津 300401)

1 前 言

随着我国经济的持续发展,大空隙沥青路面得到广泛应用[1-4]。大空隙沥青路面是一种生态环保具有连续孔隙的路面,具有许多优点[5-7],但随着交通流量日益增加,车辆轴载不断加大,导致大空隙沥青路面使用寿命缩短。为了提高大空隙沥青路面的高温稳定性、低温抗裂性、水稳定性和抗压强度,掺加纤维是解决上述问题的有效技术手段,但有机类纤维不适合应用于沥青混合料[8]。

玄武岩纤维具有良好的物理力学性质,具有大的比表面积,与沥青表面浸润性好,在沥青中的分散性较好,可提高沥青路面的抗疲劳性能和耐久性[9-35]。目前,关于玄武岩纤维不同掺量对大空隙沥青混合料路用性能的影响方面研究较少。因此,本研究将着重此方面。

2 原材料

2.1 集料及矿粉

粗集料选用5~10 mm和10~15 mm的玄武岩碎石,细集料为0~5 mm的玄武岩机制砂,矿粉为石灰岩矿粉。各档矿料均符合《公路沥青路面施工技术规范》(JTG F40-2004)的技术要求。

2.2 沥青

使用高粘度改性沥青替代基质沥青,经过调配70#基质沥青与高粘度添加剂(TPS改性剂)的比例,最终确定的最佳掺配比例为 88∶12。

2.3 玄武岩纤维

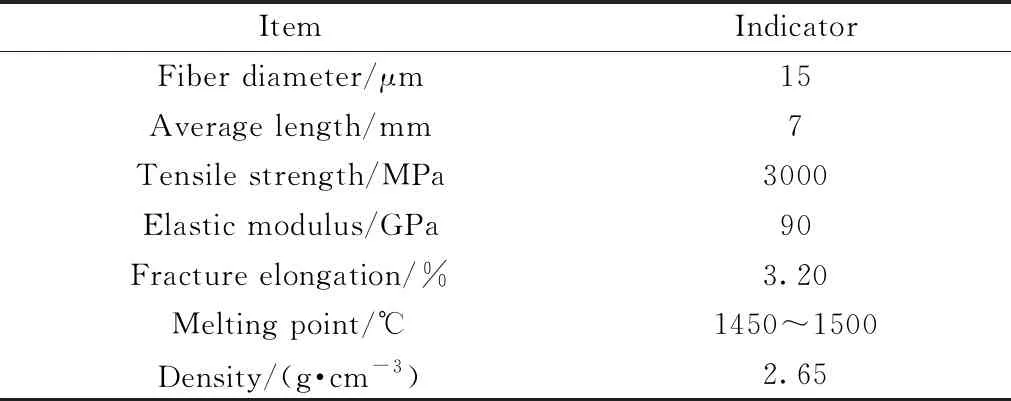

玄武岩纤维各项指标如表1所示。

表1 玄武岩纤维各项指标

玄武岩纤维掺量百分比按式(1)计算得到:

(1)

3 集料级配及油石比

3.1 集料级配

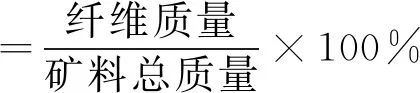

参照CJJ/T 190—2012《透水沥青路面技术规程》中细粒式PAC-13的矿料级配范围,经多次筛分调整,采用的矿料级配如表2所示。

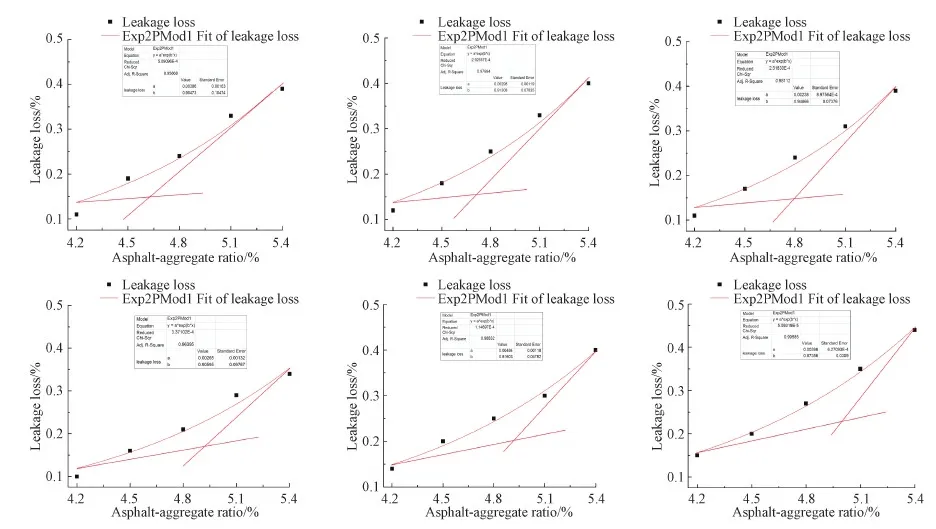

表2 矿料级配

3.2 纤维掺量及最佳油石比

采用热拌法根据JTG E20—2011《公路工程沥青及沥青混合料试验规程》[37],按照马歇尔标准方法(T 0702—2011)对4.2%、4.5%、4.8%、5.1%、5.4%五种油石比分别掺加0、0.1%、0.2%、0.3%、0.4%、0.5%玄武岩纤维的沥青混合料进行成型,测试其毛体积相对密度、流值以及马歇尔稳定度,计算矿料间隙率、空隙率、沥青饱和度等,利用析漏试验和马歇尔稳定度试验综合确定每种纤维掺量的最佳油石比。

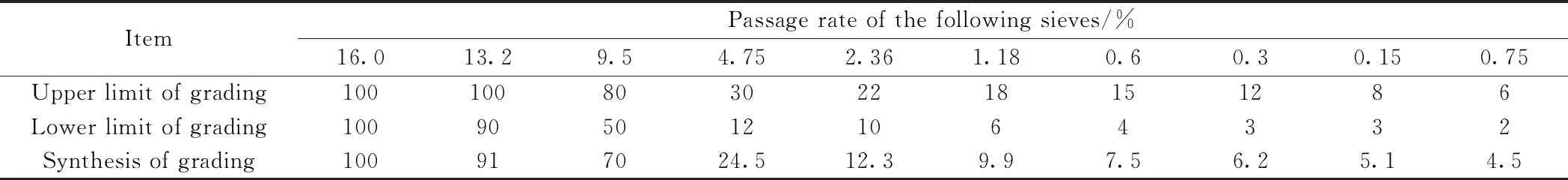

3.2.1析漏试验 最佳沥青用量在谢伦堡析漏试验的基础上得到[38]。

从图1可以看出,拐点处对应的沥青用量逐渐增大,玄武岩纤维掺量为0%、0.1%、0.2%、0.3%、0.4%、0.5%沥青混合料的最佳沥青用量分别为4.6%、4.7%、4.8%、4.9%、4.9%和5.0%,纤维掺量每提高0.1%,沥青混合料的最佳沥青用量约提高0.1%。这是因为玄武岩纤维具有较大的比表面积,可以吸附更多的沥青,随纤维掺量增加,短纤维的数目较大,均匀分散后可以形成纵横交织的空间网格,阻碍了沥青的流动,减少了析漏损失,从而增大最佳沥青用量。当纤维掺量为0.3%时,各沥青用量的析漏损失达到最小值,此时为最佳掺量。

图1 不同纤维掺量时油石比与析漏损失之间的关系

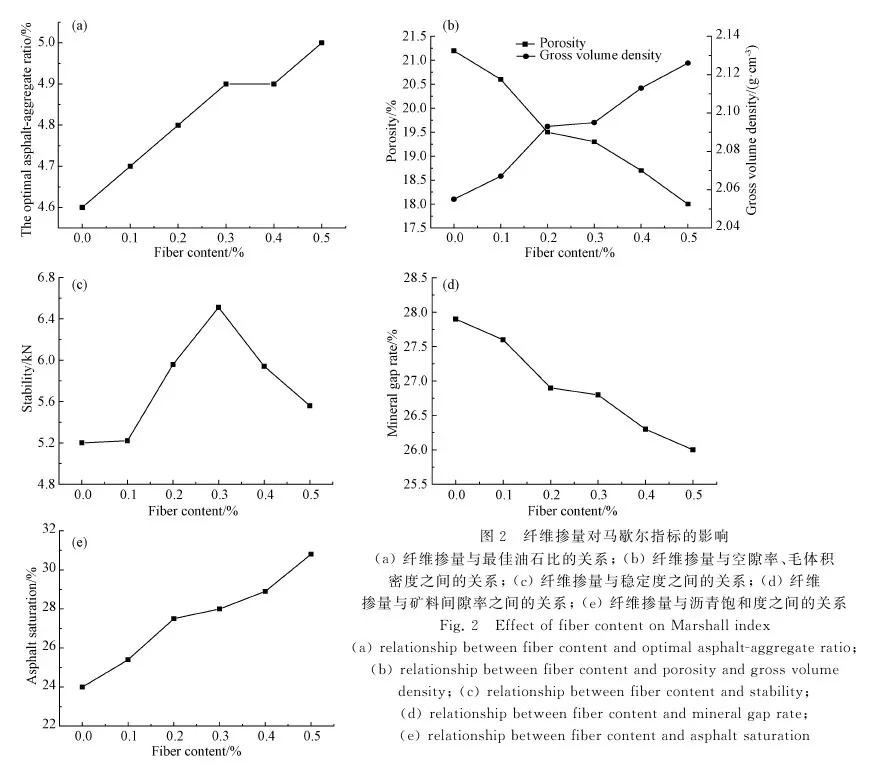

3.2.2马歇尔稳定度试验 由图2可知:大空隙沥青混合料的最佳油石比、毛体积密度随玄武岩纤维掺量的增加逐渐增加,空隙率则随玄武岩纤维掺量增加而降低,稳定度随玄武岩纤维掺量增加,呈先增后降的趋势,当玄武岩纤维掺量在0.3%时,稳定度达到最大值,最佳油石比为4.9%。矿料间隙率随玄武岩纤维掺量的增加而减少,沥青饱和度随纤维掺量的增加而增加。

图2 纤维掺量对马歇尔指标的影响

4 路用性能

4.1 高温稳定性-车辙试验

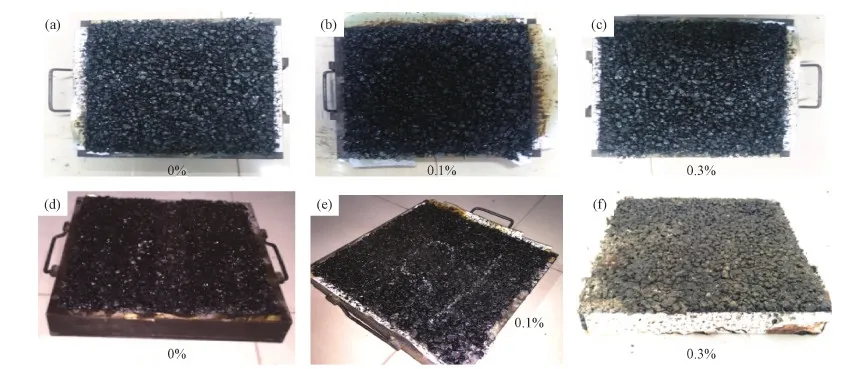

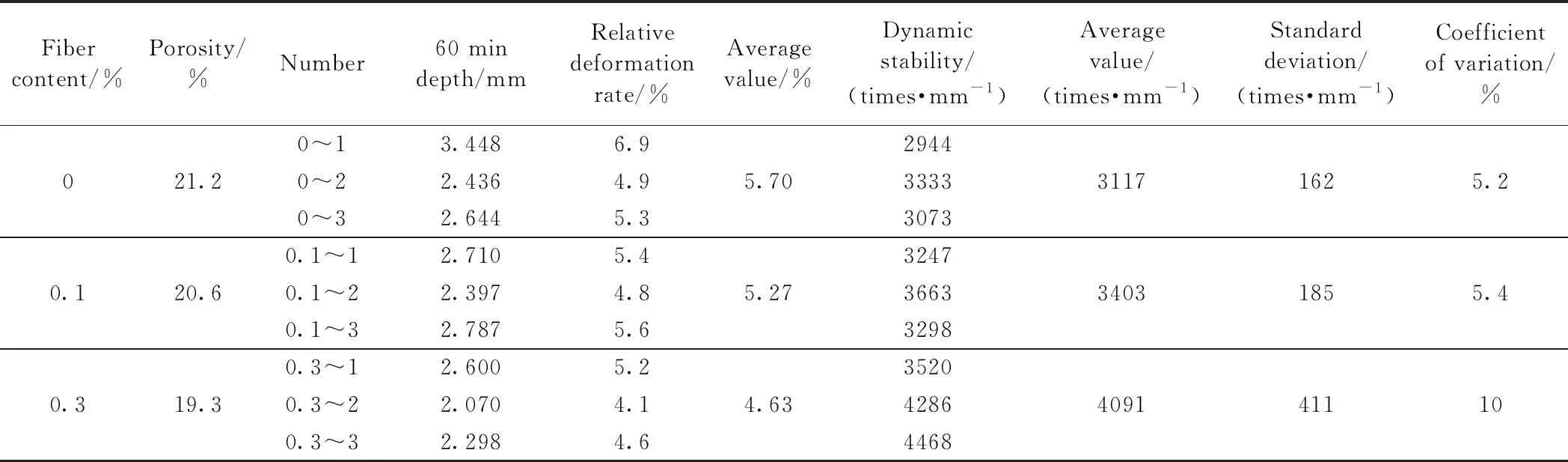

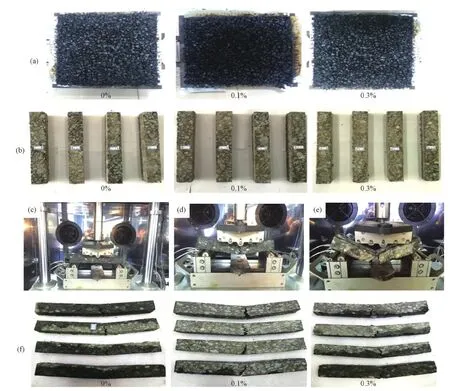

试件尺寸为300 mm×300 mm×50 mm,参照文献[37],以相对变形率和动稳定度来评价沥青混合料的高温稳定性,试验结果如表3所示,试验前后的对比如图3所示。

图3 车辙试验前掺量分别为(a)0, (b)0.1%, (c)0.3%和车辙试验后掺量分别为(d)0; (e) 0.1%; (f) 0.3%的试件破坏前后对照图

从表3中看出,通过高温车辙试验得到各纤维掺量下的大空隙沥青混合料动稳定度均大于1500次/mm,满足JTG F40-2004规范要求(一般交通路段)。未掺加玄武岩纤维沥青混合料的动稳定度为3117次/mm,相对变形率为5.70%,掺加0.1%、0.3%的纤维时,动稳定度为3403次/mm、4091次/mm,相对变形率为5.27%、4.63%,动稳定度相比未掺加玄武岩纤维时提高了9.2%、31.2%,相对变形率降低了7.5%、18.8%,这说明掺加玄武岩纤维能够提高大空隙沥青混合料的髙温性能。

表3 车辙试验结果

纤维掺量为0%的车辙板(见图3(d),车辙的痕迹非常明显,车辙平均深度为2.84 mm,相对变形率为5.7%(见表3),但纤维掺量为0.1%时(见图3(e)),车辙平均深度为2.63 mm,相对变形率为5.27%,此时略有车辙的痕迹,但较图3(d)的痕迹要浅很多,而当纤维掺量为0.3%时(图3(f)),车辙平均深度为2.32 mm,相对变形率为4.63%,此时基本看不到车辙的痕迹,可见随着玄武岩纤维掺量增加,大空隙沥青混合料的动稳定度逐渐提高。

4.2 沥青混合料的耐久性-水稳定性(冻融劈裂试验)

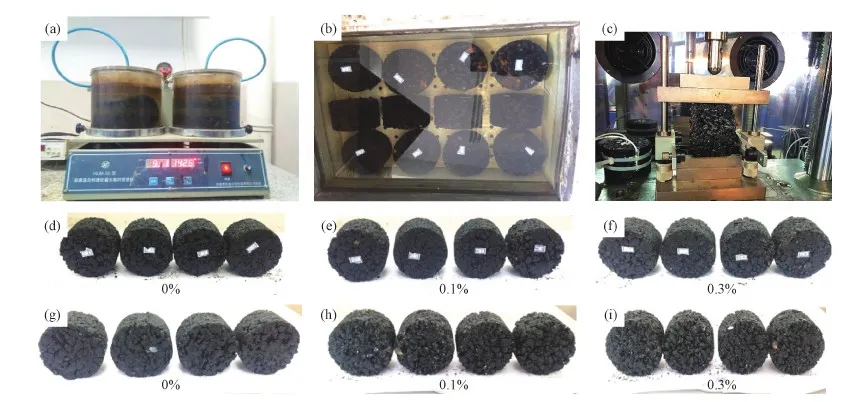

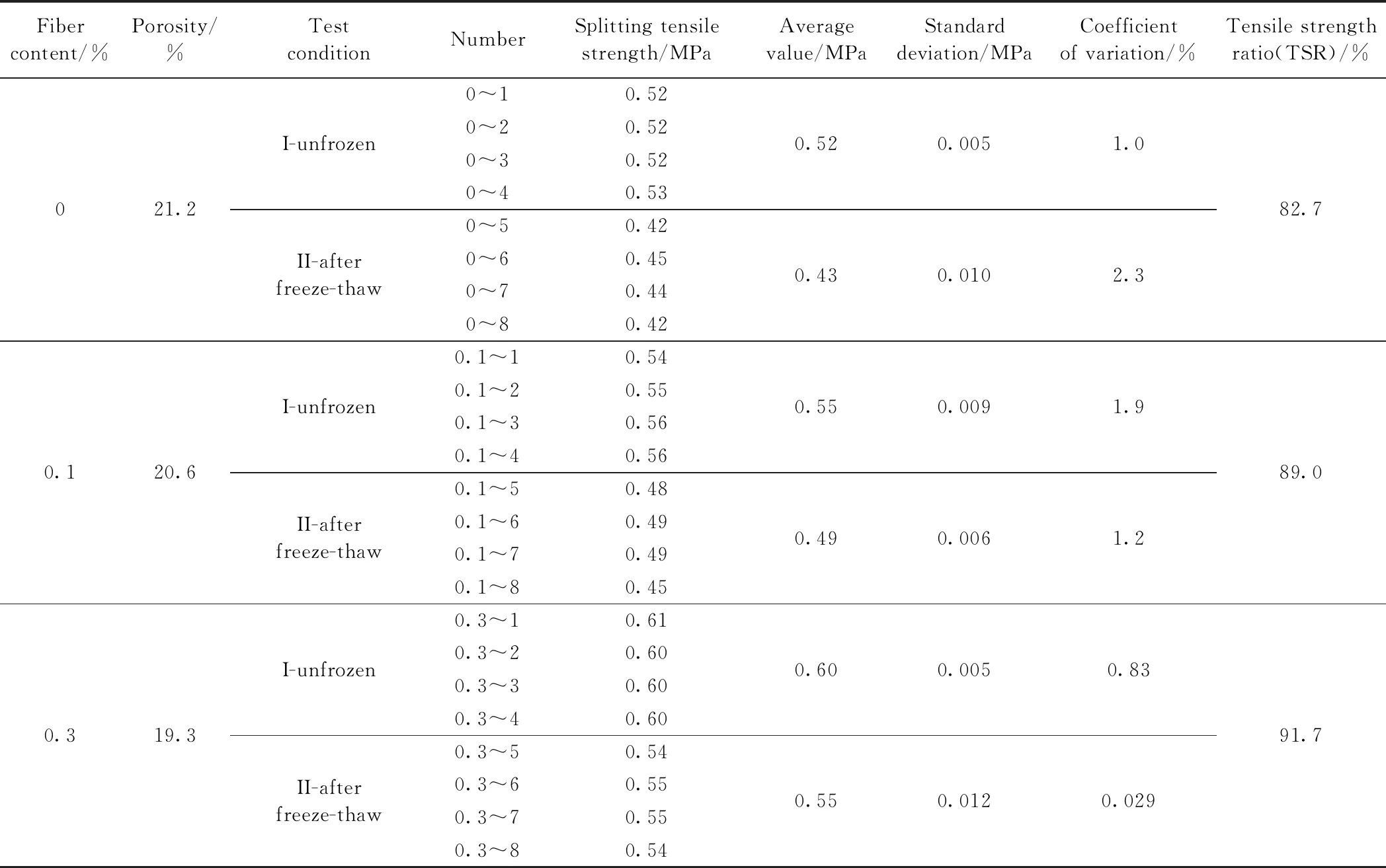

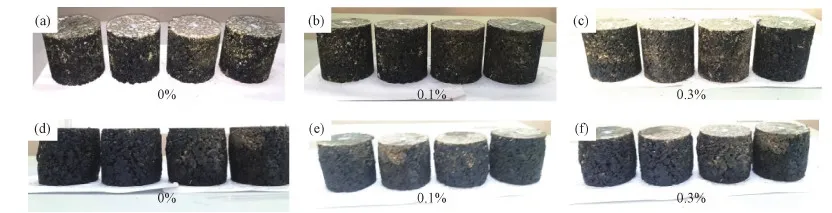

根据文献 [37]要求的试验方法进行,冻融劈裂试验结果如表4所示,过程如图4所示。

从表4可以看出:当玄武岩纤维掺量分别为0.1%、0.3%时,与不掺加纤维时的0.52 MPa相比,冻融前劈裂抗拉强度分别提高了5.7%、15.4%;冻融后劈裂抗拉强度与不掺加玄武岩纤维时的0.43 MPa相比,分别提高了14.0%、28.0%;冻融劈裂抗拉强度比分别为89.0%、91.7%,与不掺加玄武岩纤维的82.7%相比提高了7.6%、10.9%,可见玄武岩纤维能够提高大空隙沥青混合料冻融前后的劈裂抗拉强度,且冻融后劈裂抗拉强度提高的幅度大于冻融前。

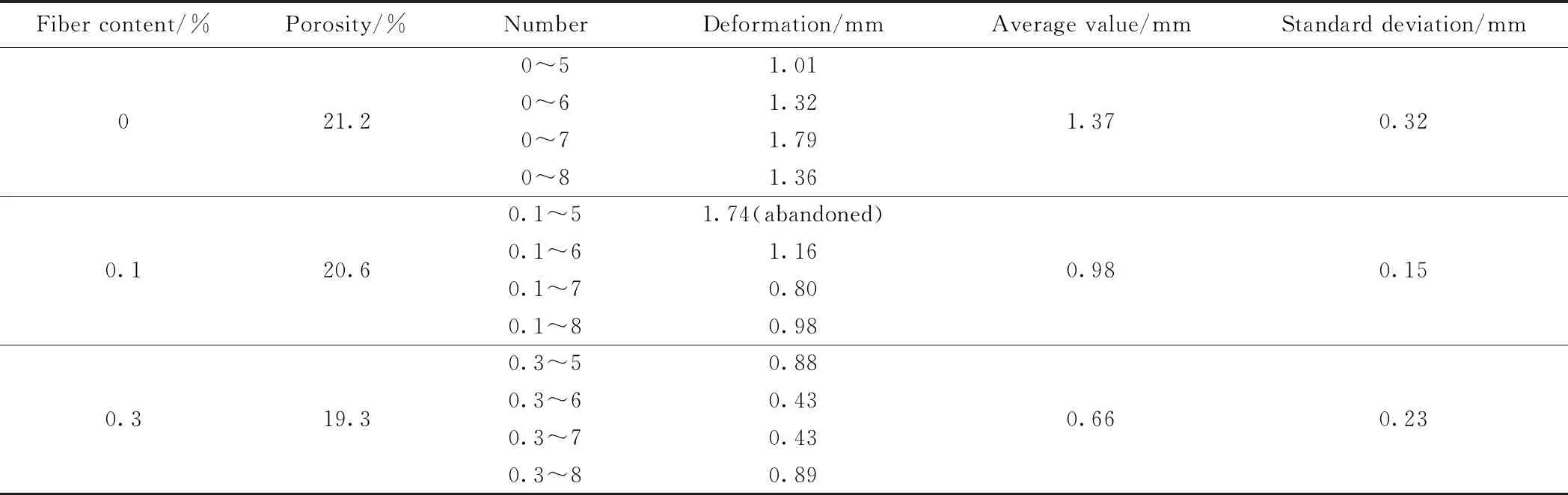

由表4还可以看出,当未掺加玄武岩纤维时,其劈裂抗拉强度比为82.7%,试件达到最大荷载,变形量为1.37 mm(见表5),有试件产生裂缝(见图4(g)),当分别掺加0.1%、0.3%玄武岩纤维时,沥青混合料的劈裂抗拉强度比分别提高至89.0%、91.7%,其变形量分别为0.98 mm,0.66 mm,加载过程中未见裂缝(图4(h)、(i))。

图4 冻融劈裂试验 (a) 真空保水; (b) 60 ℃恒温水槽; (c) 测试劈裂荷载; (d) 冻融试验前 ; (e) 冻融试验前; (f) 冻融试验前; (g) 冻融试验后; (h) 冻融试验后; (i) 冻融试验后

表4 冻融劈裂试验结果

表5 冻融劈裂试验后试件的变形量

通过冻融劈裂试验得到各纤维掺量下大空隙沥青混合料冻融劈裂抗拉强度比均大于75%,满足规范要求。向混合料中掺加纤维能提高其水稳定性,减少路面在冻融循环条件下损坏的可能性,为后期路面的维护节省成本。

4.3 低温弯曲试验

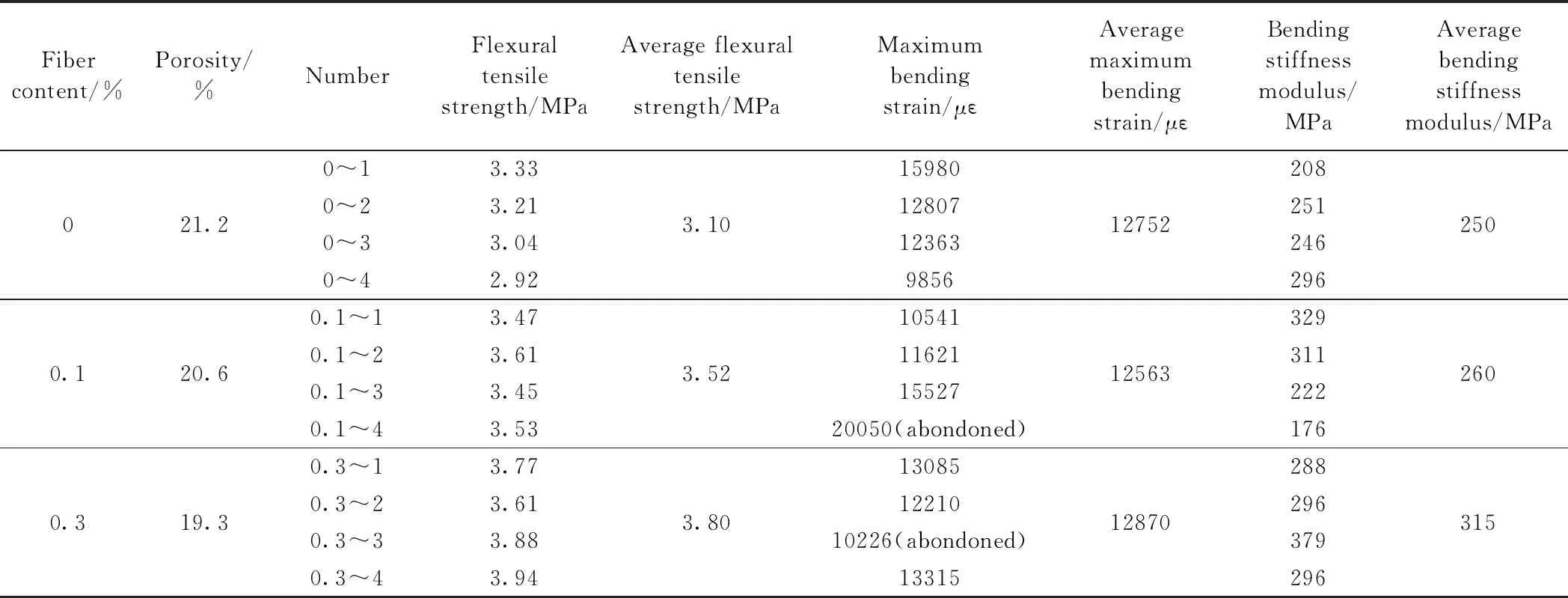

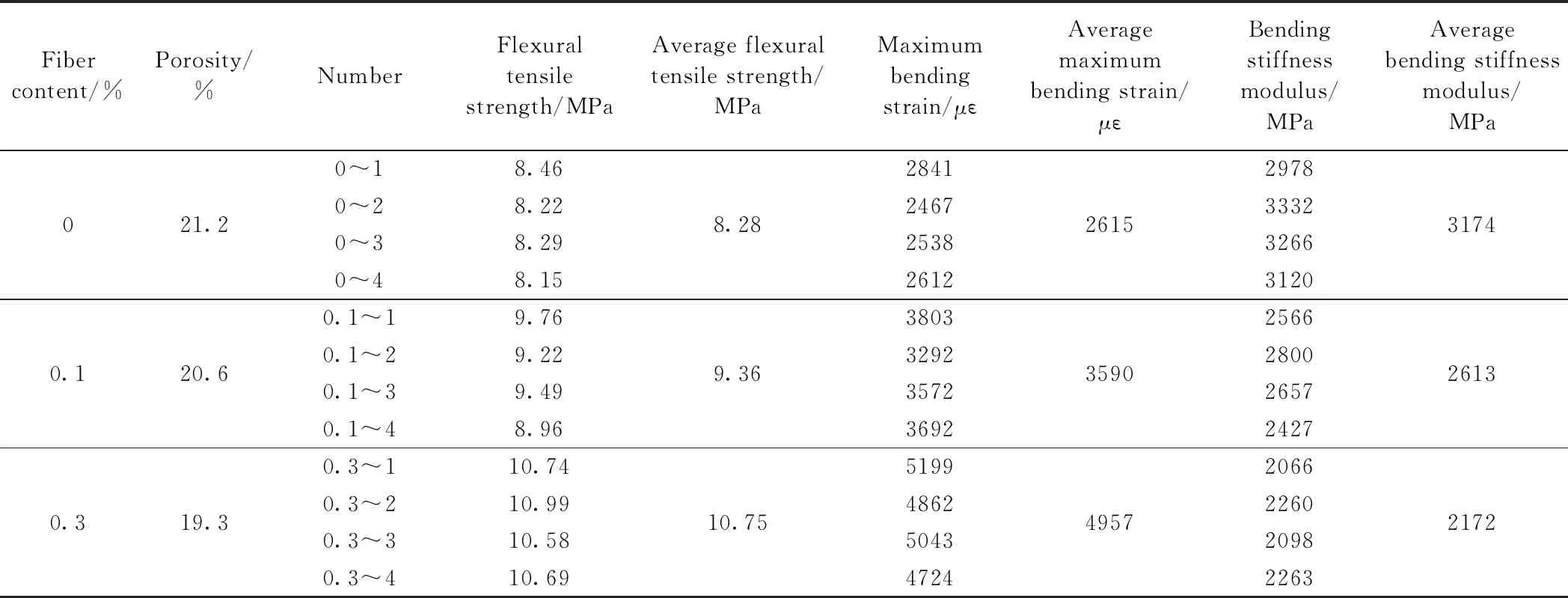

根据文献[37]中的试验方法进行低温弯曲试验,试验数据见表6和表7,试验过程见图5。

表6 弯曲试验数据(15 ℃)

当温度为15 ℃时,未掺加玄武岩纤维沥青混合料的抗弯拉强度是3.1 MPa,最大弯拉应变为12752 με,掺加0.1%、0.3%纤维后抗弯拉强度分别提高了13.5%、22.6%。可见,掺加玄武岩纤维能提高大空隙沥青混合料的弯曲抗裂性能。

由表7可知:低温弯曲试验得到各纤维掺量的大空隙沥青混合料的破坏应变均大于2500 με,满足规范要求。当温度为-10 ℃时,未掺加玄武岩纤维沥青混合料的抗弯拉强度为8.28 MPa,最大弯拉应变为2615 με,当纤维掺量为0.1%、0.3%时,沥青混合料的抗弯拉强度分别提高了13.0%、29.8%,最大弯拉应变分别增加了37.3%、89.6%。弯曲劲度模量在一定程度上能够反映沥青混合料低温开裂的难易程度。当纤维掺量为0.3%时,弯曲劲度模量为2172 MPa,此时大空隙沥青混合料的低温抗裂性能最优。

比较表6和表7表明,沥青混合料是一种对温度非常敏感的粘弹性材料,当温度从15 ℃降至-10 ℃时,沥青混合料的抗弯拉强度增加,最大弯拉应变明显降低,韧性降低。

表7 弯曲试验数据(-10 ℃)

图5(d)显示为15 ℃时试件可变形的范围较大,从初始状态到产生裂缝的时间较长,试件破坏后没有彻底断开,但-10 ℃时,试件从初始状态到产生裂缝的时间较短,试件破坏后彻底断开,因此冬季时,路面脆性增大,当车辆荷载超过路面承载力时,路面可变形的范围减小,易出现裂缝,最终导致路面产生脆性破坏。

图5 低温弯曲试验 (a) 车辙板; (b) 250 mm×30 mm×35 mm小梁; (c) 测试破坏荷载 (0%) ; (d) 破坏状态(15 ℃)(0%);(e) 破坏状态(-10 ℃)(0%); (f) 破后(-10 ℃)

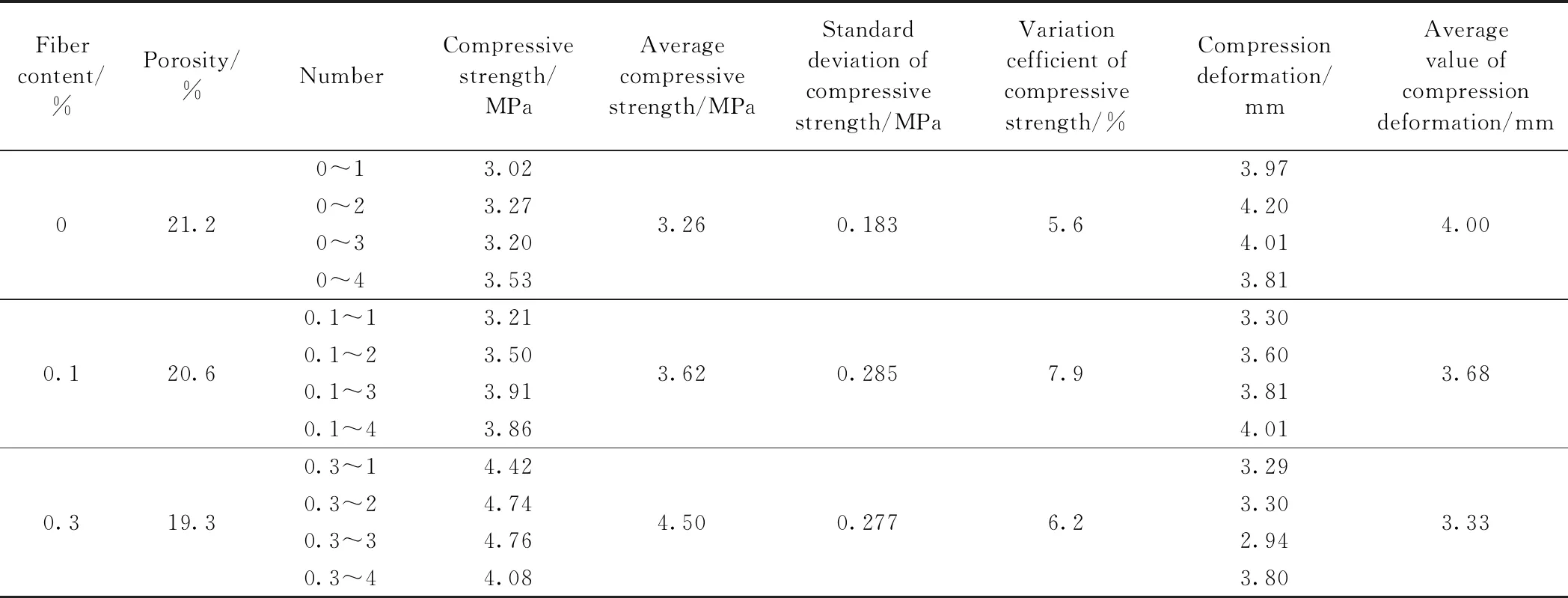

4.4 抗压强度试验

试件尺寸符合直径(100±2.0) mm,高(100±2.0) mm的要求。将试件置于20 ℃的恒温水槽中保温2.5 h以上,取出后立即置于压力机台座上,以2 mm/min的加载速率均匀加载直至破坏,读取荷载峰值(P),试验结果见表8,试件破坏形态见图6。

由表8可知,当纤维掺量分别为0.1%、0.3%时,抗压强度分别为3.62和4.50 MPa。与未掺加纤维的3.26 MPa比,抗压强度分别提高了11.0%、38.0%。

从表8和图6(d)也可以看出,未掺加玄武岩纤维的试件在受力后,变形较大,当试件达到最大荷载时,其压缩变形量为4.00 mm,试件中部甚至有裂缝产生,而纤维掺量分别为0.1%、0.3%时,由图6(e)、(f)可以看出:试件变形变小,压缩变形量分别为3.68和3.33 mm。这主要是由于玄武岩纤维与沥青能很好的黏合,在沥青中的分散性较好,能有效抑制骨料间的相对滑移。因此,当纤维掺量为0.3%时,抗压强度最大,压缩变形最小。

表8 单轴抗压试验结果

图6 单轴抗压试件破坏前后对照图

5 结 论

玄武岩纤维掺量为0%、0.1%、0.2%、0.3%、0.4%、0.5%的最佳油石比分别为4.6%、4.7%、4.8%、4.9%、4.9%、5.0%,因此,当纤维掺量为0.3%时,析漏损失最少,稳定度值最大。

与未掺加玄武岩纤维相比,分别掺加0.1%、0.3%玄武岩纤维后,动稳定度提高了9.2%、31.2%,相对变形率降低了7.5%、18.8%,掺加玄武岩纤维可以提高沥青混合料的动稳定度,降低相对变形率。

与未掺加玄武岩纤维相比,分别掺加0.1%、0.3%玄武岩纤维后,冻融前劈裂抗拉强度提高了5.7%、15.4%,冻融后劈裂抗拉强度提高了14.0%、28.0%。玄武岩纤维可以提高大空隙沥青混合料冻融前后的劈裂抗拉强度,且冻融后劈裂抗拉强度提高幅度大于冻融前。

与未掺加纤维相比,分别掺加0.1%、0.3%玄武岩纤维后,在-10 ℃时,沥青混合料的抗弯拉强度提高了13.0%,29.8%,最大弯拉应变提高了37.3%和89.6%,掺加玄武岩纤维可以提高大空隙沥青混合料的低温弯曲抗裂性能。

与未掺加纤维相比,分别掺加0.1%、0.3%玄武岩纤维后,抗压强度提高了11.0%、38.0%,掺加玄武岩纤维能够提高大空隙沥青混合料的单轴抗压强度。

玄武岩纤维大空隙沥青混凝土不仅满足规范对高温性能、冻融劈裂性能、低温弯曲性能、单轴抗压性能的要求,而且随着纤维掺量增加可以大大提高其各方面性能。综合考虑各方面的指标要求,当纤维掺量为0.3%时,其各项性能指标最优,本研究可为玄武岩大空隙沥青混合料在实际工程中的应用提供试验帮助和应用支持。