陶瓷电容器用导电银浆的微波烧结工艺及性能

石智凯,朱晓云,许 磊,罗 铜

(1.昆明理工大学 材料科学与工程学院,云南 昆明 650093; 2.昆明理工大学 冶金与能源工程学院,云南 昆明 650093)

1 前 言

导电银浆作为电子元器件的电极材料在陶瓷电容器、压敏电阻行业得到广泛的应用。传统陶瓷电容器用银浆烧结峰值温度为800 ℃,时间为45~60 min。烧结时间过长易造成生产成本提高,因此本研究尝试采用微波烧结炉对导电银浆进行烧结。

微波是指波长范围为1 mm至1 m,即频率范围为300 GHz至300 MHz的电磁波,其通常呈现为穿透、反射、吸收三个基本特性。对于玻璃、陶瓷材料,微波可直接穿透。金属粉体则对微波具有较强的吸收能力[1]。微波烧结是利用电磁场在被加热物体中的介质损耗,使被加热物体从内部到表面整体均匀加热,迅速升高到烧结温度的一种烧结方法[2]。与常规烧结方式相比,微波烧结能缩短烧结时间、提高能源利用率和加热效率、减少环境污染,因此具有广阔的市场应用前景和工业生产潜力,迅速成为材料烧结领域里新的研究热点[3]。研究人员已将微波烧结应用于粉末冶金领域,并且成功烧结出形状复杂的金属制品。与传统金属制品相比,该金属制品力学性能更优异,显微结构均匀性更好,气孔率更低[4]。但目前国内外对导电银浆微波烧结的研究报道较少。

该实验以常规烧结和微波烧结制得的银电极为研究对象,以烧结峰值温度和保温时间为单一变量设计对照实验,针对常规烧结与微波烧结制得的银电极的烧结峰值温度、烧结时间、表面形貌、电阻、可焊性和耐焊性以及与基体的结合力等展开了具体的讨论。

2 实 验

2.1 实验材料

直径为φ7 mm的钛酸钡陶瓷基片购自浙江亚美纳米科技有限公司;粒径范围为1.0~1.5 μm的超细银粉由昆明贵信凯科技有限公司提供;实验室自制的有机载体,制作过程中加入了适量助剂,保证浆料具有良好的性能,有机载体配方如表1所示;Si-Bi-Zn系玻璃粉同样为实验室自制,其软化点在700 ℃左右。

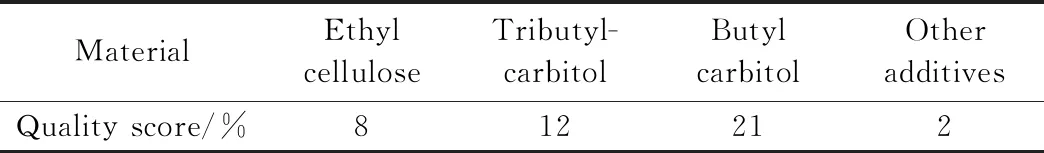

表1 有机载体配方

2.2 银浆的制备

按表2导电银浆配方称取各实验材料,在玛瑙钵中手工研磨混合至其细度小于15 μm,制备10 g银浆备用。

表2 导电银浆配方

2.3 银电极的制备

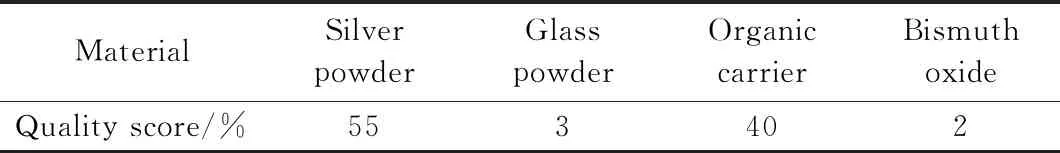

将钛酸钡陶瓷基体用无水乙醇擦拭干净,用丝网印刷将制备好的导电银浆涂覆于钛酸陶瓷基片上,流平后烘干固化。将烘干后的基片分别放入管式烧结炉(称常规烧结)和微波烧结炉(称微波烧结)中烧结,微波烧结频率固定为2.45 GHz,设置烧结功率为1.0 kW。烧结曲线如图1所示。

图1 (a) 常规烧结曲线和(b) 微波烧结曲线

2.4 分析表征

采用四探针导电性测试仪测量银电极的电阻;采用扫描电子显微镜(SEM)观察银电极的表面形貌;采用X射线衍射仪(XRD)分析银电极的物相组成;采用小型焊锡锅测试银电极的可焊性;采用螺旋拉力计测试银电极的结合力。

3 结果与讨论

3.1 微波烧结和常规烧结银电极的XRD图谱对比

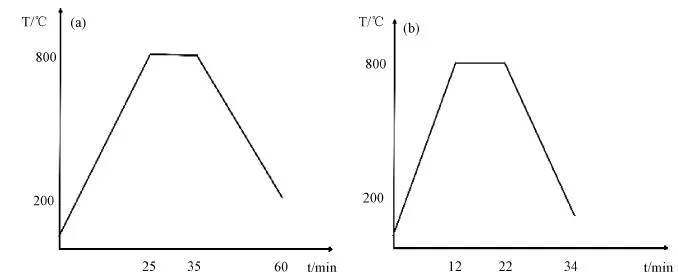

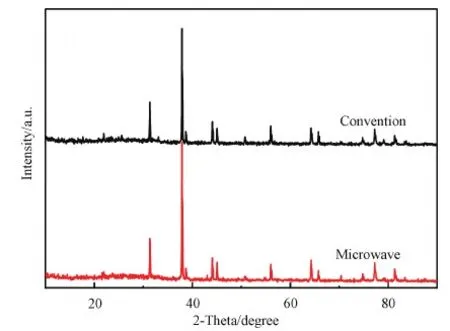

图2为常规烧结和微波烧结银电极的XRD图谱。从图可见,微波烧结与常规烧结银电极的衍射峰基本一致,且两条衍射曲线形状相同,此结果说明微波烧结并不会改变银电极的相结构[5]。

图2 银电极的XRD图谱

3.2 微波烧结峰值温度对银电极的性能影响

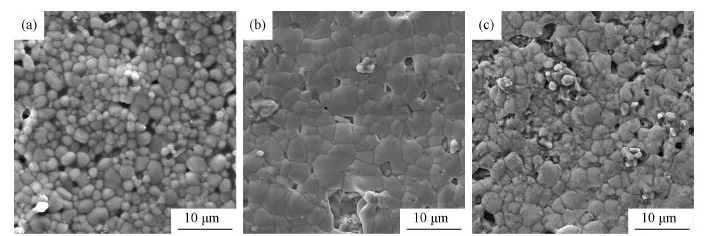

图3为微波烧结峰值温度分别为750、800和850 ℃下保温10 min所得银电极的表面SEM图像。从图中可以看出,烧结峰值温度为800 ℃时银粉颗粒的熔化效果最好。烧结温度较低时,由于烧结温度较低,烧结时间过短,玻璃粉未能完全熔化,不能很好地包覆银粉颗粒,且孔洞等缺陷较多,银电极致密性较差,使得银粉颗粒接触不良,形成的导电网络不完整,因而导电性能较差。当烧结峰值温度为800 ℃时,玻璃粉熔融,银粉不易沉降,而是均匀悬浮于玻璃液中,冷却时玻璃相产生收缩,形成致密导电膜层,同时导电颗粒相互接触形成的导电通道增加,因此烧结后形成的银电极导电性能提高。当烧结峰值温度为850 ℃时,烧结温度过高,导致玻璃体向晶体转化。玻璃体相比于晶体内能较高,为介稳态,存在向稳定型晶体转变的倾向。由于导电相与玻璃粉内能差别较大,在不稳定过冷度下,形成玻璃的倾向较弱,而晶化现象易于发生[6],导致银浆在烧结后形成的电极表面粗糙,孔洞多且与陶瓷基体结合强度低,银电极导电性能降低。

图3 微波烧结不同峰值温度下保温10 min银电极的表面SEM图像

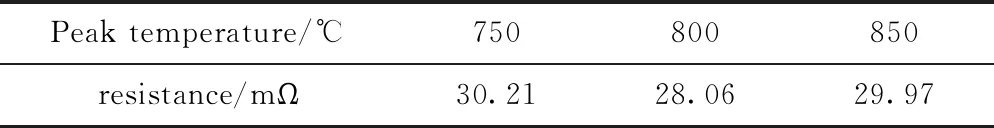

表3为微波烧结不同峰值温度下保温10 min银电极的电阻,表4为微波烧结不同峰值温度下银电极的可焊性和耐焊性。可见,随着烧结峰值温度的升高,银电极的电阻呈现先降低后升高的趋势,在烧结峰值温度为800 ℃时银电极电阻最小。对于可焊性和耐焊性[7]而言,随着烧结峰值温度的提高,可焊性由83%增加到100%,之后又下降到90%;耐焊性由75%增大到98%,之后又下降到89%。在峰值温度为800 ℃时可焊性和耐焊性最好。

表3 不同峰值温度下保温10min银电极的电阻

表4 微波烧结不同峰值温度下银电极的可焊性和耐焊性

3.3 微波烧结保温时间对银电极的性能影响

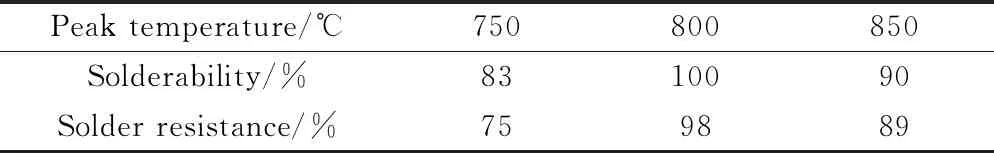

在微波烧结峰值温度为800 ℃,功率为1.0 kW时设置不同的保温时间,保温时间分别为4,6,8,10,12 min。为方便描述,将对应的不同保温时间的银电极编号为N1,N2,N3,N4,N5。微波烧结银电极的烧结参数见表5。

表5 微波烧结银电极的烧结时间

从图1和表5可以看出,常规烧结时长为60 min,而微波烧结时长在27~34 min之间。微波烧结具有以下优点:①微波烧结时银粉颗粒在交变电磁场的作用下产生涡流,涡流会产生大量的热量从而使银电极快速升温,电极被整体均匀加热,提高了电极内温度分布的均匀性,因此易得到均匀的细晶结构,电极性能也显著提高[8]。而在常规烧结过程中,热量是由银电极向陶瓷基体由表及里的扩散,电极表面、内部和中心区域存在较大温度梯度,容易导致晶粒大小不均匀,内部存在较多缺陷。②微波烧结银电极时,通过降低烧结活化能、增强扩散驱动力和扩散速度来实现电极的迅速烧结[9],因此可以大幅度的缩短烧结时间,降低生产成本,同时产品具有优良的物理、力学性能[3]。

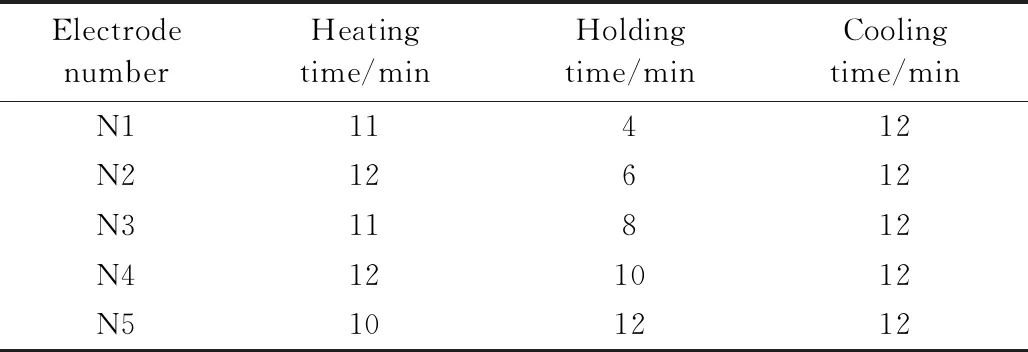

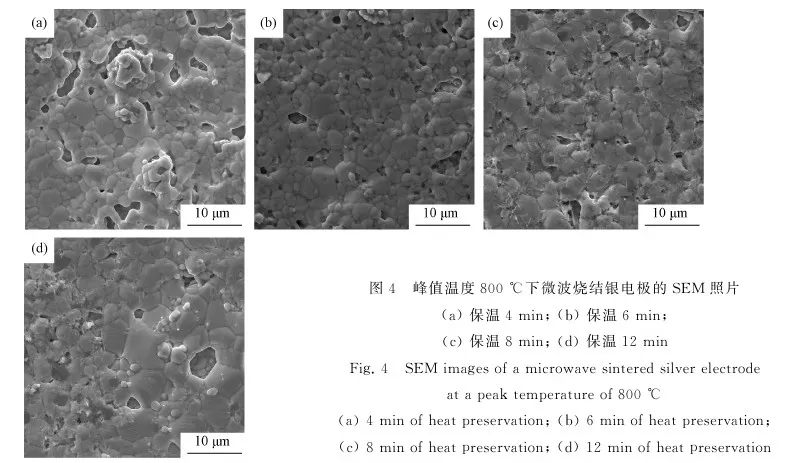

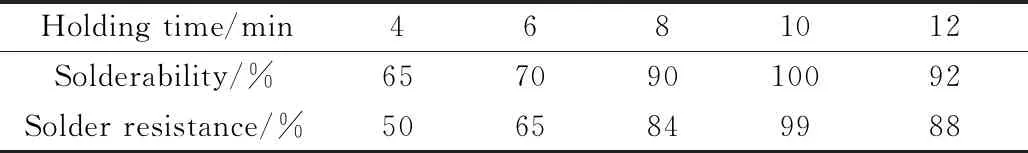

图4为微波烧结峰值温度为800 ℃时得到的银电极N1、N2、N3、N4的SEM照片,表6为微波烧结不同保温时间下银电极的可焊性和耐焊性。由图4和表6可知,当保温时间为4 min时,由于保温时间过短,玻璃粉还未完全融化,无法在基片表面润湿铺展开来,使得烧结膜的导电网络不通畅,导电性能差[10],可焊性和耐焊性也不好。随着保温时间的延长,玻璃粉开始充分熔化,能够很好的润湿和包覆银粒子,孔洞等缺陷减少,从而形成致密的膜层和良好的导电网络[11],可焊性由65%提高到90%,耐焊性由50%提高到84%。当保温10 min时,烧结膜的形貌、导电性、可焊性和耐焊性最好,分别为100%和99%。保温时间过长,软化态玻璃会沉积于基板与银电极之间,而与银电极中的银粒子相脱离[12],孔洞等缺陷反而增加,致密性降低,同时长时间的较高温度的保温会导致银电极的氧化[13],电阻增大,可焊性和耐焊性分别降低为92%和88%。

图4 峰值温度800 ℃下微波烧结银电极的SEM照片

表6 微波烧结不同保温时间下银电极的可焊性和耐焊性

3.4 微波烧结和常规烧结银电极的性能对比

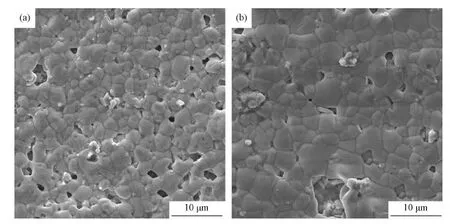

图5为常规烧结和微波烧结银电极在温度为800 ℃,保温10 min的表面SEM照片。从图可见,在相同的放大倍数下,微波烧结比常规烧结银电极的银粉颗粒熔化效果更好,且有波形条纹,熔化后的晶粒粘接形成的导电网络更大;银电极内部晶粒结构之间的孔洞相对少一些[14],致密度增加,因此具有更好的物理和力学性能[15]。

图5 常规烧结(a)和微波烧结(b)银电极在800 ℃,保温10 min的表面SEM照片

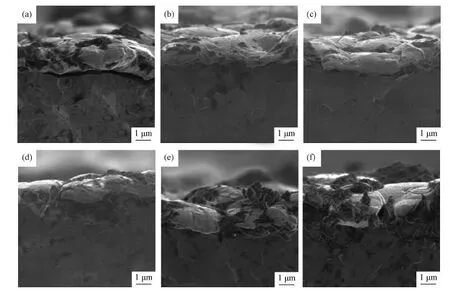

图6为在峰值温度800 ℃下常规烧结样品和微波烧结不同保温时间样品的截面SEM照片。由图6(a)可知,常规烧结样品M银电极与陶瓷基体之间有较大的缝隙。原因在于常规烧结时热量是由银电极向陶瓷基体由表及里的扩散,由于银电极厚度比陶瓷基体小的多,因此银电极与陶瓷基体之间存在较大的温度梯度,在热应力的作用下导致银电极与陶瓷基体的膨胀系数不同,最终导致银电极与陶瓷基体之间产生较大缝隙。同时玻璃粉也没有浸入银电极与陶瓷基体之间,无法起到很好的粘接作用,因此样品M银电极与基体的结合力较差。由图6(b)~(d)可看出,微波烧结样品N1,N2,N3银电极与陶瓷基体之间的缝隙要比样品M的小。因为涡流加热会使银电极快速升温,因此银电极与陶瓷基体之间存在的温度梯度较小,玻璃粉能够浸入到银电极与陶瓷基体之间,起到一定的粘接作用,因此结合力要比样品M的好。由图6(e)、(f)可看出,微波烧结样品N4,N5银电极与陶瓷基体之间看不到明显的缝隙,说明玻璃粉起到了很好的粘接作用,因此结合力最好。

图6 常规烧结和微波烧结不同保温时间样品的截面SEM照片

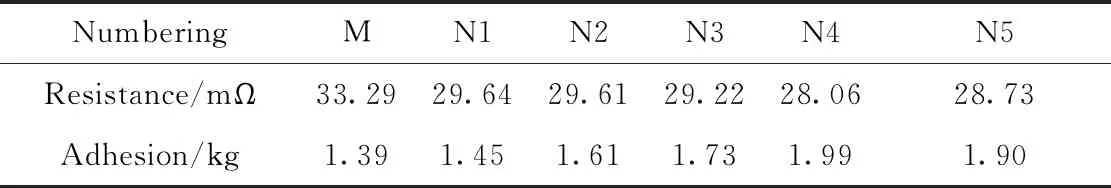

表7为银电极M、N1、N2、N3、N4、N5电阻和附着力大小的对比。结果表明微波烧结银电极的电阻比常规烧结的电阻减小,导电性更好,而微波烧结银电极的电阻随着保温时间的延长先减小后增大。分别对银电极M、N1、N2、N3、N4、N5进行可焊性测试,结果表明两种烧结方式所得电极都具有可焊性。此外,微波烧结银电极的附着力大于常规烧结,银电极N4的附着力最好,N1的附着力最差。ZUO等[16]认为微波烧结时能在银电极上产生电磁压力,为烧结提供了额外的驱动力,从而使银电极更加致密化,与钛酸钡陶瓷基体结合的更好。

表7 银电极电阻和附着力大小的对比

4 结 论

1.采用微波烧结陶瓷电容器用导电银浆,能够缩短烧结时间。

2.微波烧结参数为峰值温度800 ℃,保温10 min时是本实验的最佳烧结条件。银电极的形貌、可焊性和耐焊性最好,电阻最小可达28.76 mΩ,附着力最大为1.99 kg。

3.烧结参数为峰值温度800 ℃,保温10 min时,微波烧结比常规烧结银电极的银粉颗粒熔化效果更好,熔化后的晶粒粘接形成的导电网络更大;银电极内部晶粒结构之间的孔洞相对少一些,致密度增加,具有更好的可焊性、耐焊性以及导电性能。