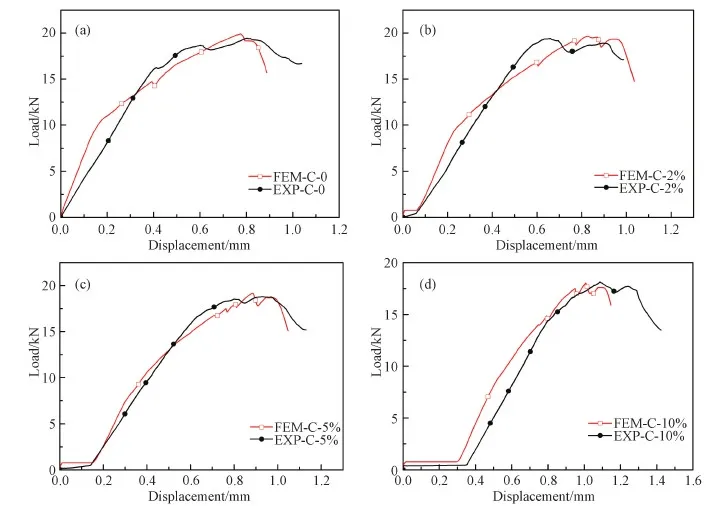

配合精度对复合材料单钉双剪螺栓连接静强度的影响

钟茂平,毛春见,张 霞

(1.南京航空航天大学 机械结构力学及控制国家重点实验室,江苏 南京 210016; 2.上海复合材料科技有限公司,上海 201109)

1 前 言

在航空航天领域,先进复合材料已实现由次承力构件向主承力结构应用的过渡。复合材料结构连接设计是保证结构整体性能的重要环节,螺栓连接以其优异的传载性能及便于装卸等特点成为最常用的连接方式之一。研究表明结构60%~80%的破坏发生于接头处[1]。螺栓-孔间隙配合和干涉配合存在于绝大部分螺栓连接结构中,这将对结构的使用安全产生影响。

关于螺栓-孔间隙的研究,DINICOLA等[2]通过实验发现,在0~76 μm范围内,随间隙增大,挤压强度略微增加,间隙从76增至279 μm情况下强度出现显著下降。MCCARTHY等[3]通过对0%~3%间隙配合下单钉单剪螺栓连接接头进行研究,发现接头极限承载能力随间隙的增加变化不大,但刚度随间隙的增大出现下降。然而也有学者得出间隙增大导致接头承载能力降低的结论[4-7]。对于干涉的研究,KIRAL等[8]通过实验和数值模拟发现干涉能够有效降低孔边峰值应力,增强接头挤压强度。HU等[9]实验发现适当的干涉配合能够提高极限挤压强度和刚度,但在2.1%干涉配合下层合板孔周出现严重初始破坏,减少了有效接触面积,进而导致极限挤压强度降低。姜晓伟等[10]建立三维有限元模型研究了间隙及干涉2种配合方式对单钉单剪螺栓连接接头刚度的影响。

综上所述,间隙及干涉对接头强度的影响仍存争议,需要进行更加深入的研究。本研究针对复合材料层合板单钉双剪连接结构,建立了单拉伸作用下的三维渐进损伤模型。该模型综合考虑了纤维、基体以及分层破坏模式,并对相应破坏模式下的材料进行性能退化处理。预测了配合精度(间隙配合及干涉配合)对接头极限挤压强度及刚度的影响,并对孔边应力及损伤扩展进行了分析。

2 复合材料层合板渐进损伤分析方法

基于ABAQUS/Standard分析模块,结合用户自定义材料子程序UMAT,引入损伤判据和材料刚度折减方案,建立复合材料层合板螺栓连接接头渐进损伤分析方法。

2.1 损伤判据

三维Hashin失效准则[11]已被证明能够有效判断纤维和基体的典型破坏模式,四种失效模式的表达式如下:

纤维拉伸失效(σ11≥0):

(1)

纤维压缩失效(σ11<0):

(2)

基体拉伸失效(σ22≥0):

(3)

基体压缩失效(σ22<0):

(4)

本研究采用修正的Yeh分层失效准则[12]:

拉伸分层失效(σ33≥0):

(5)

剪切分层失效(σ33<0):

(6)

式(1)~(6)中:σii(i=1,2,3)为材料主方向的主应力分量;τij(i,j=1,2,3)为材料主方向的剪应力分量;XT、XC分别为纤维的拉伸、压缩强度;YT、YC分别为基体的拉伸、压缩强度;ZT为厚度方向的拉伸强度;Sij(i,j=1,2,3)为层合板剪切强度。

2.2 刚度折减方案

当复合材料层合板应力满足上述失效准则时,单元将发生失效,单元内的材料性能将发生退化。本研究采用改进的Camanho刚度退化方案[13](见表1),采用相应的损伤因子对材料刚度进行折减,从而实现接头在不同损伤模式下的性能更新。

表1 材料性能退化方案

考虑到损伤模式间存在相互诱发,单元损伤往往不是因为发生单一模式失效,对于同一单元出现多种失效模式的情况,材料性能将进行累积折减。

3 材料参数与有限元模型

3.1 单钉双剪连接结构参数

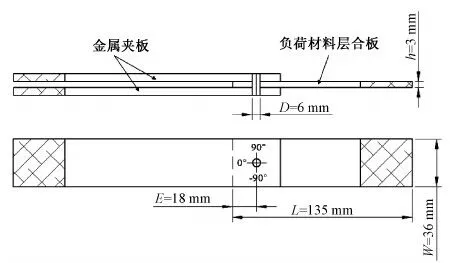

单钉双剪螺栓连接结构参数设计参照ASTM D5961《聚合物基复合材料层压板挤压响应的标准试验方法》[14],几何示意图如图1所示,层合板材料为T300/QY8911,纤维体积含量约为60%,铺层顺序为[45/-45/0/-45/45/0/-45/45/90/45/-45/45/01/2]S共25层,单层名义厚度为0.12 mm,其材料性能参数见表2。金属搭接结构材料为45#钢,其弹性模量为210 GPa,泊松比为0.3。螺栓及螺母材料均为30CrMnSiA,弹性模量为196 GPa,泊松比为0.3。

图1 单钉双剪接头几何示意图

表2 T300/QY8911材料的性能参数

3.2 有限元建模

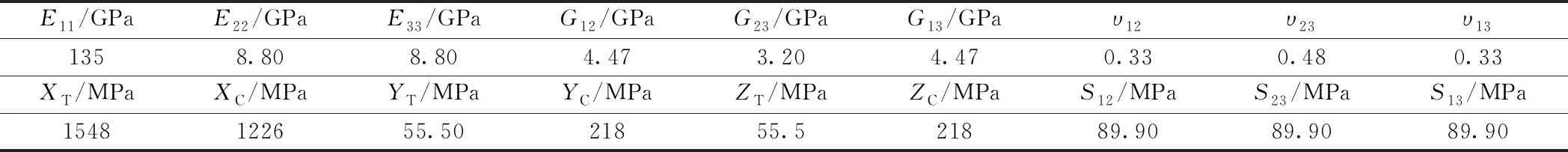

图2给出了复合材料单钉双剪连接结构三维有限元模型,复合材料层板、金属搭接板和螺栓均采用实体单元模拟。螺栓应力并非考察重点,故忽略螺纹细节。通过对三维实体进行切割,在厚度方向上每个单层板用一层实体单元模拟。层合板孔边存在高应变梯度,故在靠近孔边区域划分相对密度更高的网格,模型中所有部件均采用8节点减缩积分单元(C3D8R)。模型金属夹板端采用固支边界条件,在复合材料端X轴方向施加拉伸位移载荷。

图2 有限元模型

基于小滑移公式建立主控-从属接触,分别定义金属搭接板-螺栓、金属搭接板-层合板、螺栓-孔等接触对。使用罚摩擦模型描述接触面的相互作用,定义各接触对之间的摩擦系数为0.15。采用公式M=K×P×d×10-3(M为拧紧力矩;K为拧紧力系数,取值0.2;P为预紧力;d为螺栓直径)对预紧力与拧紧力矩进行换算,故换算得到预紧力为2500 N,通过施加螺栓载荷(bolt load)方式模拟实验过程中施加的3 N·m扭矩。

4 实验验证

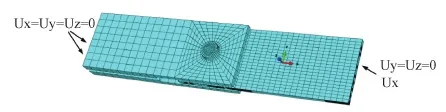

为验证有限元模型的正确性,参照ASTM D5961实验标准完成了准静态拉伸试验。试件材料、铺层及几何参数与有限元模型保持一致,紧固件为M6螺栓,使用扭矩扳手施加3 N·m扭矩。实验设备为SANS电子万能试验机,拉伸加载速率为2 mm/min。测试过程中,记录试验机负载,同时通过在接头处安装引伸计测量孔的变形量。实验选取无间隙、C-2%间隙(间隙量0.12 mm)、C-5%间隙(间隙量0.3 mm)及C-10%间隙(间隙量0.6 mm)四组配合精度,每组均进行6次重复试验,实验结果取平均值。

图3显示无间隙配合下曲线在线性阶段的斜率相比实验曲线斜率偏大,这与复合材料层合板打孔工艺有关,孔径实际尺寸不可避免的与标称直径间存在一定公差,螺栓-孔无法实现完美配合,造成实验载荷-位移曲线斜率较理想状态偏小。随着间隙的增大,有限元结果与实验结果曲线的斜率变化匹配度得到提升。从图中可以发现有限元模拟与实验均出现负载延迟现象,但二者存在一定延迟差值,这可能与实验装配精准度有关。

图3 试验与有限元结果载荷-位移曲线对比 (a) 无间隙配合; (b) C-2%间隙配合; (c) C-5%间隙配合; (d) C-10%间隙配合

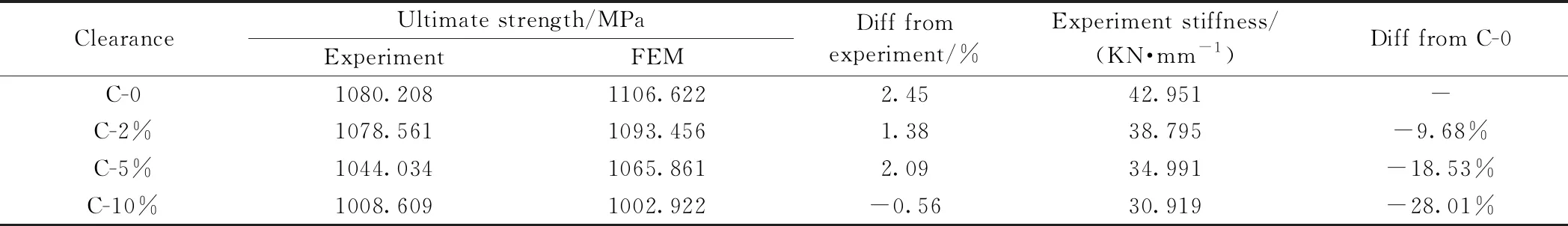

从表3中可以看出有限元预测强度值与实验结果平均值之间误差在3%以内。与无间隙配合结果相比,有限元结果显示间隙加入导致接头挤压强度分别下降了1.19%(C-2%)、3.68%(C-5%)及9.37%(C-10%),实验结果显示间隙加入导致接头挤压强度分别下降了0.15%(C-2%)、3.35%(C-5%)及6.63%(C-10%),有限元结果与实验结果基本一致。

表3 试验与有限元接头极限挤压强度及刚度对比

5 数值仿真结果与分析

为研究配合精度对复合材料单钉双剪接头挤压响应的影响,选择间隙量0,0.06,0.12,0.18,0.30和0.60 mm和干涉量0.03,0.06和0.09 mm,对应标称6 mm的螺栓直径,分别表示间隙百分比C-0,C-1%,C-2%,C-3%,C-5%及C-10%和干涉百分比I-0.5%,I-1.0%以及I-1.5%。

5.1 配合精度对接头强度及刚度的影响

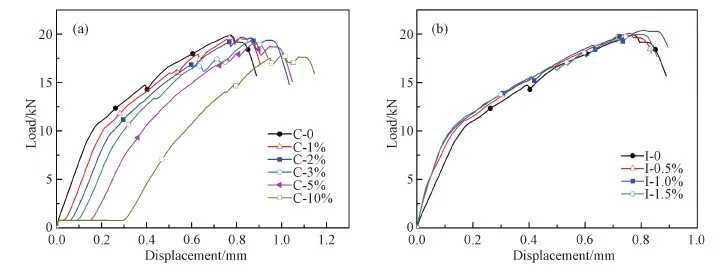

从图4(a)中可以清楚地发现间隙配合下负载出现延迟现象,且延迟位移差值与间隙量成正比。在加载初始阶段,由于间隙的加入,复合材料层合板内孔无法同螺栓形成接触,复合材料层合板所受的摩擦力与外载相互平衡。当螺栓-孔形成挤压接触后,载荷-位移曲线在一定区域内呈线性关系,且斜率随间隙量的增加而减小。随着外载增加,载荷-位移曲线开始进入非线性阶段,这表明接头出现了损伤,由于局部基体与纤维的破坏导致载荷产生阶段性下降,最终失效载荷值随间隙量的增大而减小。从图4(b)中可以发现,干涉配合下载荷-位移曲线斜率相比无间隙情形均有增大。最终失效载荷值随干涉百分比增加有增大趋势,但在I-1.5%干涉配合下出现下降。

图4 不同配合精度下载荷-位移曲线图 (a) 间隙配合; (b) 干涉配合

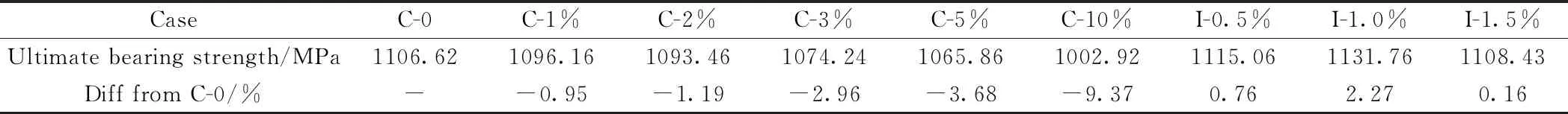

表4可见在间隙配合下,随着间隙量的增加极限挤压强度值呈下降趋势,其中C-1%、C-2%间隙配合下接头挤压强度下降较为平缓,当间隙量增大到C-10%时,挤压强度急剧下降;在干涉配合下,随着干涉量的增加,极限挤压强度值逐渐增大,在I-1.0%干涉配合下达到最大值,当干涉量为I-1.5%时,接头挤压强度相比I-1.0%干涉配合下降了2.06%。

表4 配合精度对接头极限挤压强度的影响

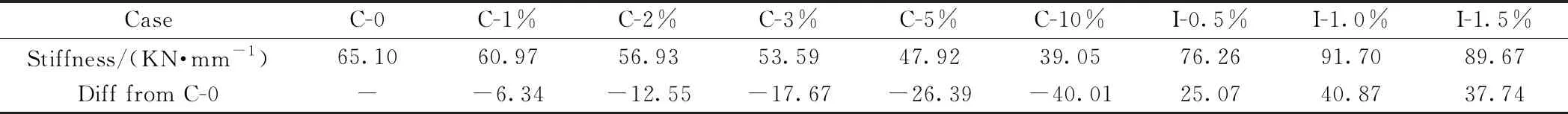

为了对配合精度引起的刚度变化进行分析,在每条载荷-位移曲线的2~7 KN线性区域测量斜率(刚度)。间隙的增大导致刚度大幅下降,C-10%间隙配合下接头刚度相比C-0间隙下降达到40%左右。与间隙配合不同的是,在I-0.5%及I-1.0%两个百分比的干涉配合下接头刚度呈上升趋势。

表5 配合精度对接头刚度的影响

5.2 配合精度对孔周应力分布的影响

图示应力分布均在外载9 KN作用下获取。孔周角度定义以拉伸反方向为0°,顺时针为正,具体方向标示参照图1。

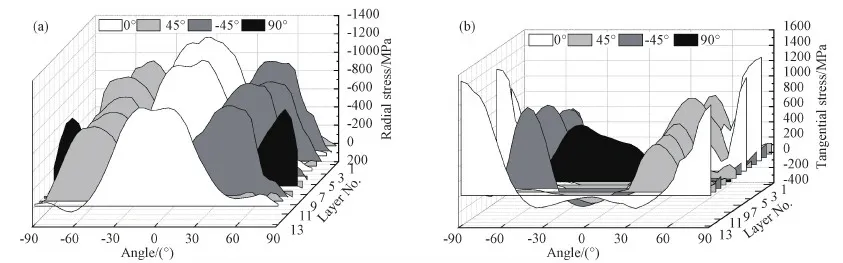

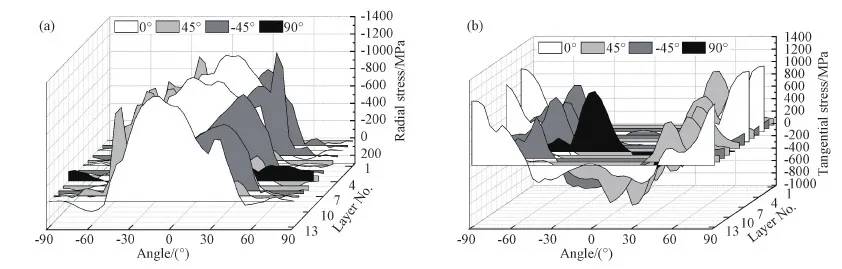

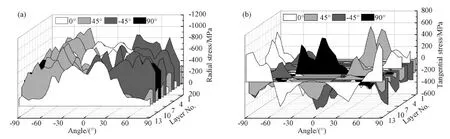

图5(a)中可以看到径向应力为挤压应力,最大径向应力出现在0°位置的0°方向铺层,其它各个位置的径向应力分布均呈现出与铺层方向的相关性。图5(b)显示最大切向应力同样发生于0°方向铺层,与径向应力不同的是位置出现在±90°附近,原因是0°方向纤维在该位置具有最大切向刚度。

图5 无间隙配合下孔周应力分布 (a) 径向应力分布; (b) 切向应力分布

图6(a)显示各个铺层的径向应力峰值向0°位置附近靠近,分布在±45°区域内,应力集中现象相当明显。最大径向应力同样出现在0°方向铺层,相比较于无间隙情况下应力峰值处于更高水平。相同外载作用下,间隙配合导致接触面积的减小,更高的峰值应力更加集中于挤压中心,导致接头刚度及挤压强度降低。从图6(b)可见,由于挤压造成层合板孔产生变形,曲率发生变化,在±30°位置区域内出现较高的负切向应力。

图6 C-5%间隙配合下孔周应力分布 (a) 径向应力分布; (b) 切向应力分布

图7(a)显示I-1.0%干涉配合下径向应力应力集中现象不明显,同时厚度方向上应力梯度不大,整体应力分布较为均匀,且应力水平相较于无间隙情形出现下降。为I-1.0%干涉配合下切向应力分布图,从图7(b)中可以清晰的看到切向应力出现正负交错分布现象,这是由于干涉配合下螺栓嵌入造成层合板孔边缘出现损伤。

图7 I-1.0%干涉配合下孔周应力分布 (a) 径向应力分布; (b) 切向应力分布

5.3 接头损伤扩展分析

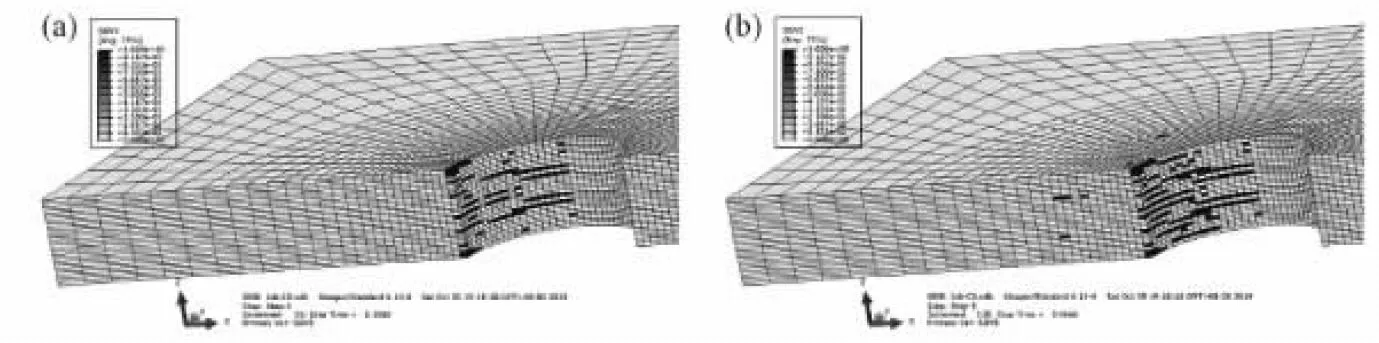

图8,9显示9 KN外载作用下,基体及纤维均在45~90°区域出现损伤,其中第9层和第17层两个90°铺层遭受明显的基体破坏,而0°铺层遭受破坏较小。在该载荷作用下,90°铺层由强度较低的基体承载,故而率先出现基体破坏;±45°铺层由纤维和基体共同承载,故而出现基体及纤维破坏。当外载达到14.7 KN时,损伤蔓延至挤压中心,这时接头所有铺层均遭受到较为严重的基体破坏。由于受到挤压剪切作用,0°铺层在0°位置附近出现严重的纤维破坏;45°铺层在0~-45°位置区域同样遭受纤维破坏;而90°铺层因为纤维走向与载荷方向垂直的关系,主要由基体承载,纤维破坏现象不太严重。同时接头在垂直载荷方向受到拉伸作用,从图中能够清晰地看到在75°位置出现破坏裂痕。极限载荷下,损伤沿径向进一步扩展,0°铺层基体破坏已然延伸至层合板端部,接头遭受到灾难性破坏,整体破坏模式呈现为挤压破坏。

图8 无间隙配合下接头基体损伤扩展 (a) 9 KN; (b) 14.7 KN; (c) 极限载荷

图9 无间隙配合下接头纤维损伤扩展 (a) 9 KN; (b) 14.7 KN; (c) 极限载荷

从图10中可以发现分层损伤主要出现在45°铺层,而在0°及90°铺层几乎未见损伤。极限载荷下,分层破坏在所有破坏模式中并不占主导。

图10 无间隙配合下接头分层损伤 (a) 14.7 KN; (b) 极限载荷

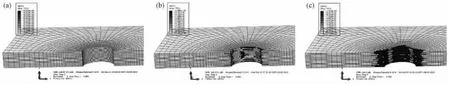

如图11所示:(1)在相同外载作用下,C-5%间隙配合下损伤面积更大,损伤发生区域靠近于挤压正面。间隙配合孔径变大导致应力集中现象严重化,损伤要早于无间隙情况发生,扩展速度更快。(2)I-1.0%干涉配合下孔周整个区域内出现损伤,但未出现严重损伤集中现象。在适当干涉配合下,整个孔面都能够有效承载,从而延迟挤压破坏发生。

图11 9 KN外载下不同配合精度下接头损伤 (a) 无间隙配合; (b) C-5%间隙配合; (c) I-1.0%干涉配合

如图12所示。I-0.5%干涉配合下孔边没有出现损伤,在该干涉百分比下能够紧实螺栓-孔接触面,提升挤压强度。I-1.0%干涉配合下,螺栓-孔形成更加紧密的接触,螺栓-孔接触背面形成的预应力在拉伸过程中使得接触面积保持最大,接头刚度及挤压强度得以增强。I-1.5%干涉配合下,孔周出现严重损伤,接触面积遭受破坏,导致其相比I-1.0%干涉配合,刚度及挤压强度均出现下降。

图12 不同干涉配合下接头初始损伤 (a) I-0.5%干涉配合; (b) I-1.0%干涉配合; (c) I-1.5%干涉配合

6 结 论

在0%~2%间隙配合下,接头挤压强度下降1%左右,间隙的增大导致极限挤压强度出现明显下降,10%间隙配合下接头挤压强度与无间隙配合相比下降9.37%;适当的干涉配合能够增强接头极限挤压强度,但过大干涉配合(1.5%干涉配合)下挤压强度相比无间隙配合没有表现出明显的增加。

间隙配合对接头刚度的影响要比强度更加明显,接头刚度随间隙增大呈线性下降的趋势,1%的间隙量导致接头刚度下降6.34%,而10%间隙量下则出现40.01%的大幅降低;0.5%及1%百分比干涉配合下接头刚度相比无间隙配合提升明显,而1.5%干涉配合下接头刚度对比1%干涉配合却出现了轻微下降。

配合精度对孔边应力分布影响显著,且应力分布与铺层方向有关,峰值应力与纤维走向关系密切,层合板厚度方向上存在三维应力变化。间隙配合下孔边径向应力出现高度集中现象,同时应力峰值也要明显高于无间隙配合情形;此外,切向应力图显示在挤压中心线±30°区域位置出现较高负切向应力值,这表现出间隙对于挤压面积减小的明显影响。干涉配合下,径向应力不论是在单层平面还是在厚度方向上分布都较为均匀,应力峰值也得到降低;由于螺栓嵌入过程中造成孔周出现原始损伤,切向应力呈现出正负交错分布现象。

接头起始损伤发生于挤压面两侧,并沿径向往层合板板端扩展直至发生失效;分层破坏在整体破坏中不占主导,其主要分布在±45°铺层;1.5%干涉配合接头在加载前出现严重初始损伤,故而对于干涉在连接设计中的使用需要慎重考虑。