工程用高性能溴化丁基/丁腈基阻尼材料的制备与性能

崔 珅,仝延锋,宋大龙,魏雪峰,姜文英,张永兆,胡海青,冯 莺

(1.青岛科技大学橡塑材料与工程教育部/山东省重点实验室,山东 青岛 266042; 2.洛阳双瑞特种装备有限公司,河南 洛阳 471000)

1 前 言

伴随制造业的发展,产生的有害振动及噪声污染日益严重,这种不良影响不仅造成环境污染,使得工业生产缺乏安全感,而且加速老化损坏机器零配件,大大缩短机械的寿命,还对人体健康构成严重的威胁。为有效控制这一问题,阻尼材料应运而生,被广泛应用到众多领域[1]。由于优异的减震阻尼特性,橡胶材料在公路、高铁、桥梁、建筑、航空等领域具有广泛的应用[2]。但橡胶材料的阻尼性能与其自身的玻璃化转变息息相关,单独某一类橡胶的玻璃化转变区域通常都较窄[3],只有20~40 ℃,而且大多处于室温以下甚至更低,因此其室温以上的阻尼性能不是特别理想,很难满足实际工程应用的要求,因此对橡胶如何进行改性加工,拓宽其使用工况的温度范围及其在更高温区域的阻尼功能,成为研究橡胶材料粘弹性阻尼的重点。

共混改性,即采用两种甚至三种不同玻璃化转变温度的橡胶进行共混,是目前获得宽温域橡胶阻尼材料的主要方法,虽温域得到了扩展,但力学性能下降较多(拉伸强度不足8 MPa,甚至更低),完全不能满足工程要求,工程应用性不高。共聚改性法、互穿网络法、有机杂化法(位阻胺、位阻酚技术)得到的橡胶阻尼材料虽然能较为有效地调节阻尼强度和阻尼温域[4],但是往往制备工艺复杂,仅限于特殊体系,且力学性能也往往达不到要求。

本研究尝试将丁腈橡胶(NBR)与其他胶种共混改性来制备一种宏观均相、微观相分离的共混阻尼材料,用以拓宽NBR的有效阻尼温域及调控阻尼因子。因此在众多阻尼性能较好的橡胶胶种中选择了溴化丁基橡胶(BIIR),一方面考虑了BIIR的微极性,可以与NBR形成微观分相结构,另一方面考虑到BIIR硫化体系选择的多样性在解决共混胶共硫化问题上所表现出的优越性。本研究首先制备的NBR/BIIR共混硫化胶力学性能优异,在此基础上,设计改善此橡胶材料的阻尼性能,考察性能影响因素,使得到的橡胶阻尼材料兼具优异的力学性能和阻尼性能,并阐述了新材料的形成机理。

2 实 验

2.1 材料和仪器

BIIR,NBR,高耐磨炭黑(N330),酚醛树脂(SP-1055),均为外购。二硫化四甲基秋兰姆(TMTD)、二硫化二苯并噻唑(DM)、氧化锌(ZnO)、硬脂酸(SA)、硫磺(S)、三氯甲烷等均为工业级,其他原料均为市售品。

AT-700M型电子拉力试验机;Q800型DMA测试仪;XSM-500型Haake转矩流变仪;SK-1608 160×320型双辊筒开炼机;HS100T-RTMO-908型电热平板硫化机;M2000-A型无转子硫化仪;Share A型橡胶硬度计。

2.2 试样制备

母炼胶:采用哈克转矩流变仪制备共混阻尼材料,温度设为80 ℃,转速设为60 r/min,先依次加入生胶、氧化锌、硬脂酸、防老剂,然后将炭黑、石油树脂加入,排胶。后在开炼机上翻炼左右各3次,加入硫磺、促进剂后再翻炼左右各4次,薄通5次下片。

共混胶:将母炼胶按照质量份数在开炼机上共混,分别打三角包,打卷各5次,下片。停放24 h,160×tc100下硫化,备用。

2.3 性能测试

按GB/T 9869-1997测试共混胶的硫化特性。按GB/T 528-2009测试材料力学性能。阻尼性能测试:采用DMA分析仪对硫化胶进行温度扫描,测试条件为:拉伸模式,温度-80 ℃~+80 ℃,升温速率3 ℃/min,频率10 Hz,应变为2%。交联密度测定:将硫化胶裁成直径20 mm,质量约1 g左右的小圆片,测定其密度;然后室温放置3d,称取试样质量;再将其置于盛有三氯甲烷的烧杯中,放在阴暗处72 h,待达溶胀平衡后,取出试样,用试纸擦干溶胀剂,记录质量;最后在80 ℃将试样烘干72 h并记录质量,按Flory-Rehner公式计算试样交联密度。

3 结果与讨论

3.1 力学性能限定下BIIR/NBR共混硫化体系的制备工艺

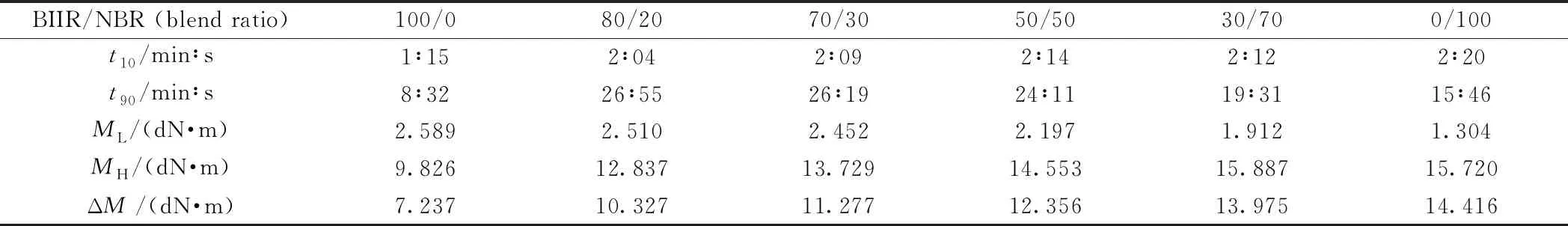

在BIIR/NBR共混胶体系中,NBR的硫化速率要高于BIIR,为了保证BIIR具有较大的硫化速率,制备混炼胶时采用BIIR、NBR分别与硫化剂混炼,得到各自的混炼胶,然后BIIR混炼胶(往往加入超速或超超速促进剂)与NBR混炼胶(通常加入低速促进剂)再混合制备共混胶的工艺。然而,BIIR的双键含量和大分子链的极性都远远低于NBR,两种混炼胶共混后形成BIIR富集相和NBR富集相,促进剂(极性的有机小分子物质)在两相中的分配是不均匀的,NBR相中促进剂的量更多,尤其是BIIR中加入了超速促进剂后,该促进剂进入NBR相,使其硫化速率更高,造成两种橡胶的硫化速率严重不匹配。据此,本研究在BIIR混炼胶中选用溴化酚醛树脂(SP-1055)作为主促进剂,该促进剂可以使BIIR迅速硫化,但是对NBR几乎没有促进硫化的作用。共混比不同,导致两相中促进剂的分配也不同,也会影响共混胶料的硫化匹配性。表1、2和图1分别给出了优化后的硫化配方、硫化特性参数及硫化特性曲线。

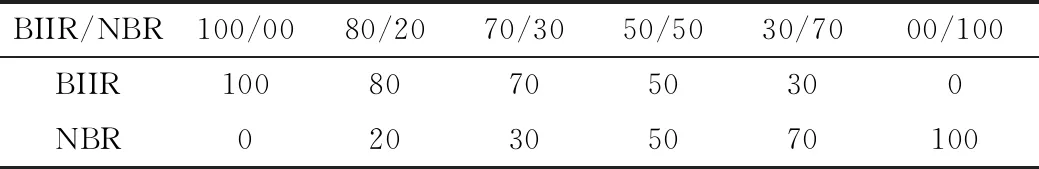

表1 BIIR和NBR混合配方

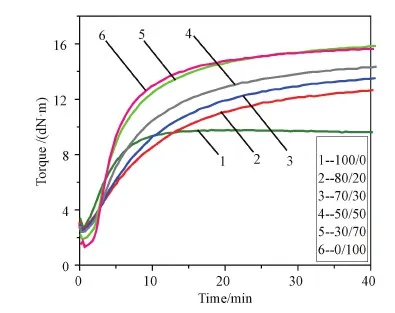

图1 不同混合比的硫化曲线(注:图中-/-表示BIIR/NBR共混比例,下同)

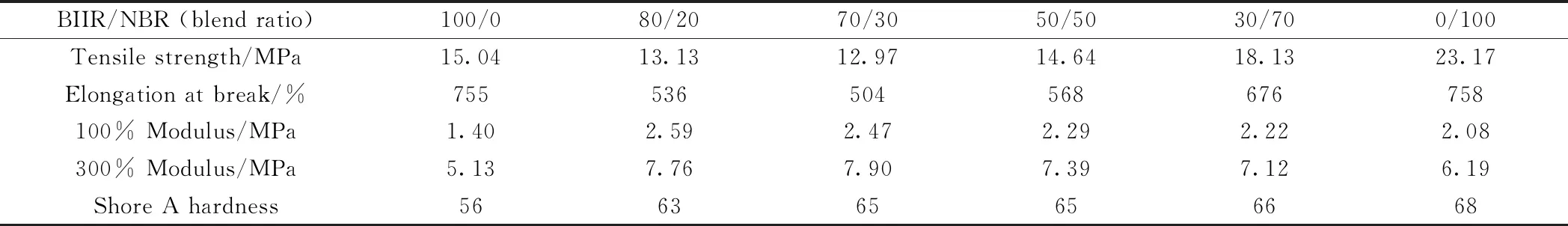

由表2可以看到,采用本研究选定的硫化配方,BIIR和NBR的硫化诱导期t10分别为1∶15和2∶20(min∶s),而混炼胶BIIR/NBR的硫化诱导期t10则位于两者之间。表明BIIR混炼胶和NBR混炼胶混合后,由于所设计的硫化体系参数中单一NBR混炼胶的硫化诱导期较长,虽然体系中的促进剂更易于富集到NBR相中,但是硫化诱导期没有大的缩短。这样的结果将导致较优的硫化速率匹配性,保证混炼胶获得适当的、甚至是优异的力学性能。从表3可以看到,按照所选定的配方条件,共混比80/20与70/30相比,BIIR/NBR共混胶硫化速率的不匹配情况是逐渐增大的,最终硫化胶的拉伸强度和断裂伸长率都有一定程度的减小;当BIIR与NBR共混比从70/30逐渐变化到30/70时,共混胶料中两种橡胶的硫化速率的不匹配情况逐渐减少,硫化胶的拉伸强度和断裂伸长率有所提高。虽然在全部共混比范围内,共混胶都比单独胶料的力学性能差,但从表3可以看出,本研究所使用的配方和加工工艺,保证了任何共混比BIIR/NBR胶料都能给出满足工程应用条件(通常拉伸强度≥12 MPa,断裂伸长率≥500%)的力学性能。其中BIIR与NBR共混比为70/30时的力学性能最低,但也达到了拉伸强度13 MPa左右、扯断伸长率500%的程度。

表2 不同混合比的硫化特征

表3 不同混合比例BIIR/NBR硫化胶的机械性能

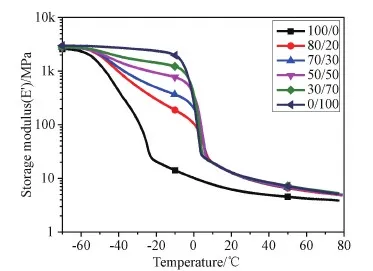

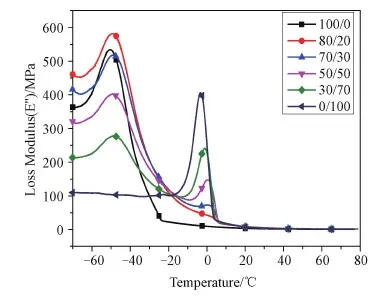

图2, 3和4分别给出了上述体系不同共混比BIIR/NBR硫化胶的 E′、E″、tanδ与温度之间的关系曲线。

图2 具有不同混合比的BIIR/NBR共混胶的温度~E′曲线

从图2可以发现根据所选用的硫化配方,NBR硫化胶的储能模量E′随温度从-70 ℃升高到-10 ℃而逐渐降低,接近-2.5 ℃时E′迅速降低。BIIR的储能模量E′从-60 ℃开始就迅速降低。BIIR/NBR共混硫化胶的储能模量随温度的变化存在两个迅速降低的温度,以BIIR/NBR(30/70)为例,-55 ℃时出现迅速降低,-10 ℃再次迅速降低。由图3的E″~T曲线可以发现,共混硫化胶的损耗模量E″的峰值(对应BIIR富集相和NBR富集相)有较大的降低,变化的程度与共混比有很大的关系,随着共混比接近于1,E″降低更多。

图3 具有不同混合比的BIIR/NBR共混胶的温度~E″曲线

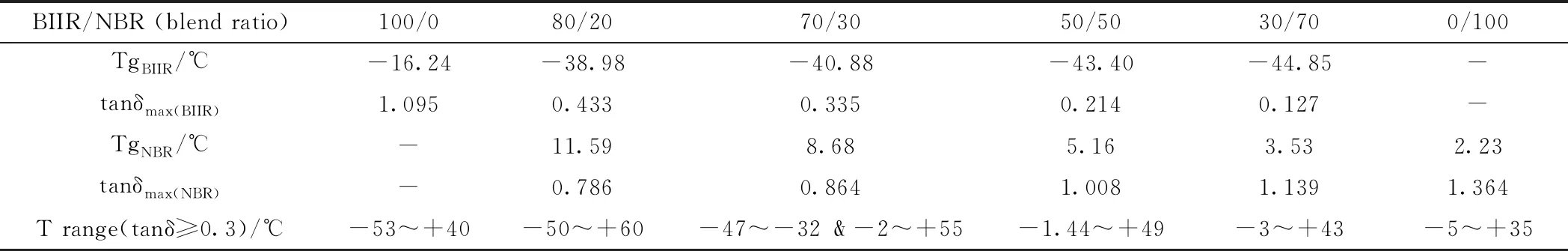

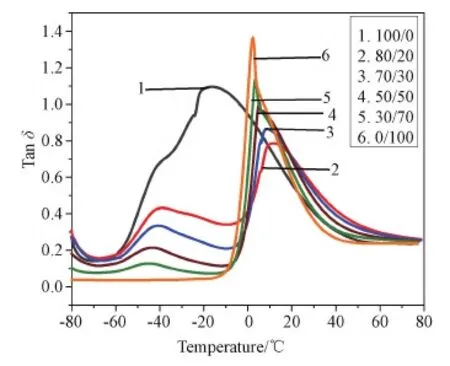

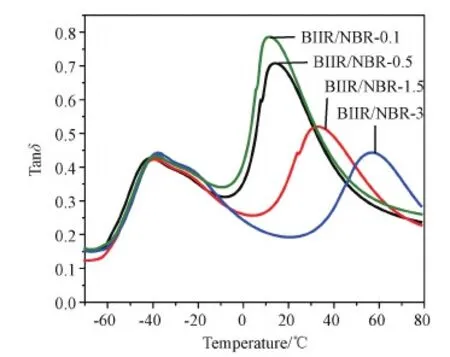

图4给出了BIIR/NBR的不同混合比和温度对阻尼因子(tanδ)的影响。BIIR/NBR共混硫化胶存在两个明显的tan δ损耗峰值。表4给出了BIIR/NBR共混硫化胶中BIIR富集相和NBR富集相对应的峰值温度(TgBIIR, TgNBR)及其对应的损耗因子(tanδmax)。从图4和表4中可以看到单独使用BIIR橡胶时,tanδ≥0.3的温度范围为-53~+40 ℃,峰值温度为-16.24 ℃,tanδ=1.095;单独使用NBR橡胶时,tanδ≥0.3的温度范围为-5~+35 ℃,峰值温度为2.23 ℃,tanδ=1.364。随着BIIR 与 NBR的共混,两个tanδ峰的位置逐渐向左右两边偏移。共混比为80/20的BIIR/NBR,NBR的Tg温度由单一组分的2.33 ℃偏移到11.59 ℃,BIIR的Tg温度由单一组分的-16.24 ℃偏移至-38.98 ℃,有效阻尼温域(tanδ≥0.3)最大可达-50~+60 ℃,具有更加优异的阻尼性能。

表4 BIIR/NBR混合硫化橡胶在不同混合比下的tanδ~T曲线

图4 具有不同混合比的BIIR/NBR共混胶的温度~tanδ曲线

从图4还可以看到,BIIR/NBR共混硫化胶的阻尼因子峰值明显低于单一橡胶相应的阻尼因子峰值。由于BIIR与NBR的相容性较差,扩散到BIIR富集相中的少量NBR组分增大了BIIR大分子间的距离,NBR大分子与BIIR大分子之间又不相容,因此BIIR富集相中各组分的内摩擦力降低了,其结果较大程度地降低了损耗模量,导致阻尼因子峰值降低。随着BIIR/NBR中NBR量的增多(BIIR/NBR=80/20, 70/30, 50/50, 30/70),扩散到BIIR富集相的NBR越多,阻尼因子峰值较单一BIIR相降低越多。对于NBR富集相,可以看到相同的规律,随着BIIR/NBR中BIIR量的增多(NBR/BIIR=70/30, 50/50, 30/70, 20/80),阻尼因子峰值较单一NBR相降低越多。

3.2 力学性能约束下BIIR/NBR体系阻尼因子的调节

绝大多数的共混橡胶由于各组分热力学相容问题使共混胶呈现微观相分离的形态,从而使胶料的力学性能大幅度降低。然而,只有使共混胶存在相分离,拥有多个玻璃化转变区,有效的阻尼温域才能变宽[6-7]。另外,多个玻璃转变区各个峰值的平坦程度也是高性能阻尼材料的重要性能指标[8]。因此,在优异的力学性能基础上,获得阻尼性能优异的橡胶材料,无论从理论上还是工程应用方面都具有重要的意义。由上节讨论可知,共混配比为80/20的BIIR/NBR,有最大的有效阻尼温域,峰值趋于平坦,具有优异的阻尼性能。本节就以80/20为固定共混比,在力学性能达标的前提下,研究如何使共混橡胶体系的阻尼温域进一步拓宽。

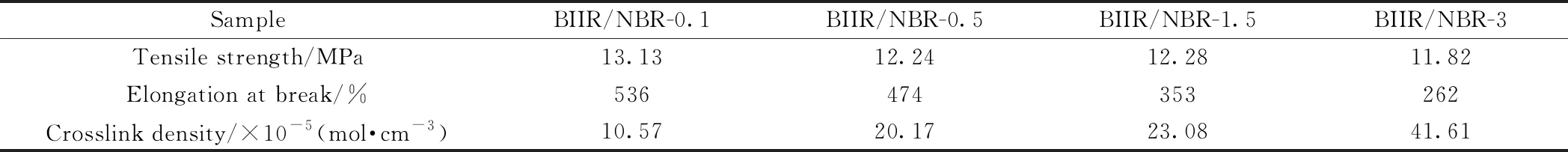

3.2.1硫磺硫化反应调节 表5和图5给出BIIR/NBR(80/20)共混胶料中,采用主促进剂DM 1.5、助促进剂TMTD0.2体系,通过改变硫磺用量测得的BIIR/NBR共混硫化胶的力学性能和阻尼性能。

由表5可以看到,对于所采用的硫化配方,当硫磺的用量从0.1份增加到3份,共混硫化胶的拉伸强度在12 MPa附近,达到了工程应用的要求;而由图5可以发现,在此力学性能约束下,此时,NBR富集相的

表5 硫化剂和促进剂用量对阻尼因子的影响

图5 不同硫化体系的tanδ~T关系

阻尼因子峰值温度从10 ℃逐渐移动到60 ℃,两个波峰趋于平坦,因此可以通过硫化反应拓宽高温区的阻尼因子。硫磺用量的增加增大了胶料的交联密度,限制了大分子链段的运动,导致力学损耗发生在高温区[9-10]。另外,硫化反应不仅没能使波谷上升,反而出现较大的下降和向高温移动,因此还需要结合其他手段来调节阻尼性能。

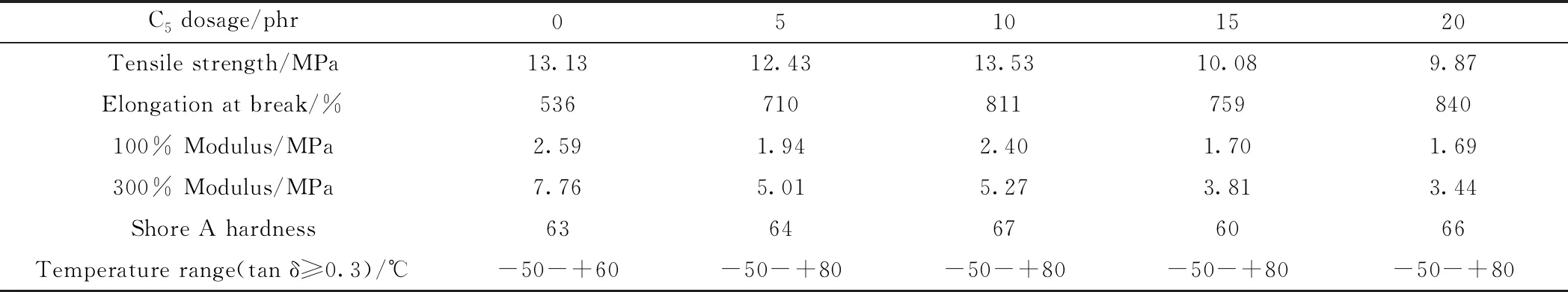

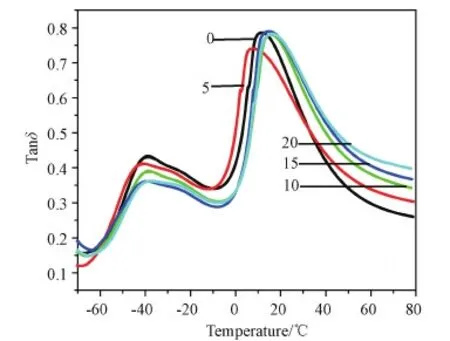

3.2.2C5石油树脂调节 力学性能优异的阻尼材料,除去拉伸强度的要求,还需具有足够大的断裂伸长率(>600%)。将低聚物C5石油树脂(分子量300~3000,Tg>室温)加入到BIIR/NBR-0.1混炼胶中,表6和图6是所得硫化胶的性能。

表6 C5石油树脂对共混胶机械性能的影响

图6 C5剂量对共混胶阻尼性能的影响(注;图中数字代表C5树脂用量(/phr))

从表6和图6可见,在保证拉伸强度基本不降低的限定力学性能下,加入C5石油树脂可以使有效阻尼温域得到拓宽。C5石油树脂作为增塑剂增加了橡胶大分子链的运动能力,利于大分子链沿着外力方向伸展[11];在80 ℃时,虽然存在交联网络,但在C5石油树脂的增塑作用和外力的作用下,促使大分子链发生了粘性流动,因此tanδ≥0.3的温域上限超越了80 ℃。

4 结 论

1.采用本研究的配方和加工工艺,所有共混比范围内的BIIR/NBR共混硫化胶性能全部满足工程应用要求(拉伸强度达到12 MPa以上,断裂伸长率达到500%以上)。BIIR/NBR共混硫化胶存在两个明显的损耗峰,高温峰对应的是NBR富集相的tan δ,低温的峰对应的是BIIR富集相的tan δ。其中共混比为80/20的BIIR/NBR,两富集相的波峰相对平坦,有效阻尼温域可从-50 ℃到60 ℃,大于单一胶种的有效阻尼温域。

2.采取两种行之有效的方法可进一步调节BIIR/NBR共混比在80/20时的阻尼因子:

①通过改变硫磺含量来控制硫化反应。研究证明,当硫磺用量从0.1份增加到3份,NBR富集相的阻尼因子峰值温度从10 ℃逐渐移动到60 ℃,两个波峰趋于平坦,所得共混硫化胶的拉伸强度在12 MPa附近,达到工程应用要求。

②通过改变体系中C5石油树脂的含量。研究发现,在基本不降低拉伸强度的前提下,在C5用量为0~20 phr范围内(除C5为15 phs的添加量外),由于C5石油树脂的增塑作用和外力的作用促使大分子链发生了粘性流动,可以有效地拓宽阻尼温域至80 ℃以上。