高瓦斯煤层群上保护层无煤柱开采的卸压机理及效果分析

谢小平,黄宇琪,魏中举

(六盘水师范学院矿业与土木工程学院,贵州六盘水553004)

一、工程概况

某煤矿位于六盘水市境内,该煤矿井田局部可采及可采煤层共 9 层(2#、3#、4#、5#、7#、8#、9#、11#、12#煤层),煤层总厚度在5.55 m~18.48 m之间,设计全区开采4#、8#、11#煤层,共3层煤,煤层倾角在7o~10o之间,该矿井属于高突煤层群开采条件。设计矿井年产能为90万t。该煤矿4#煤层40403、40405工作面开采时,其下方工作面为40803工作面。40403工作面走向和倾斜平均长度分别为400 m和118 m,工作面埋深约为355 m,工作面回风巷和运输巷的标高分别为+1723 m、+1692 m。40403试验工作面范围内4#煤层地质构造简单,产状较稳定,煤层厚度平均为1.6m,倾角平均为9°,容重1.5 t/m3。40403工作面初步设计回风巷实施切顶沿空留巷将其进行保留作为下个工作面的运输巷,进而工作面形成Y型通风。回风巷宽度和高度分别为3.4 m、2.3 m,支护方式为“锚+梁+喷”。

二、顶板切顶留巷理论与技术研究

(一)沿空留巷侧向顶板结构状态分析

通过切缝[1-6]隔断了悬露顶板力的传递,降低了顶板侧向悬臂的长度,巷道上覆岩层通过缓慢挤压直接顶垮落岩层,将力传递到巷道顶板和支护体上,通过切缝的隔断作用,巷旁支护体和沿空巷道的力学环境得到明显改善。

图1 不同时期沿空留巷侧向顶板结构状态

(二)切缝高度及倾角的卸压效应分析

研究[1-6]表明:沿空留巷顶板切缝高度与改善巷道围岩应力状态有直接关系,在一定范围内随着切缝高度的增加,对于改善巷道围岩应力状态越有利,但是当切缝高度超过一定范围后,将不利于改善巷道围岩应力状态,并会对沿空留巷围岩应力状态构成不利的影响。根据该煤矿40403工作面覆岩条件,4#号煤层上方第一层顶板岩层(砂质泥岩)冒落活动空间S1为6.22 m,m1(中粒砂岩)冒落后的充填厚度KAm1为6.468 m,因KAm1×m1>S1,故m1岩层不完全冒落,所以最优的顶板预裂深度在4.4 m范围内。

根据40403工作面现场开采条件及其顶板岩层条件,初步设计切缝炮孔深度为4.4 m。在巷道非采帮侧与切顶锚索相距400 mm处布置炮眼,炮孔与垂直方向夹角为5°~30°,向巷道非采帮略倾斜。为保证预裂切缝的效果,在炮孔施工时要严格控制炮孔质量和设计参数。炮孔深度确定为:

式(1)中,h为煤层采高,取1.6 m;H为顶板裂隙深度,取4.4 m;γ为碎胀系数,取1.4。带入数据计算得炮孔深度初步设计4.4 m能满足切顶后需要。

三、上保护层无煤柱全面卸压开采技术研究

(一)上保护层开采下伏岩层裂隙分布特征

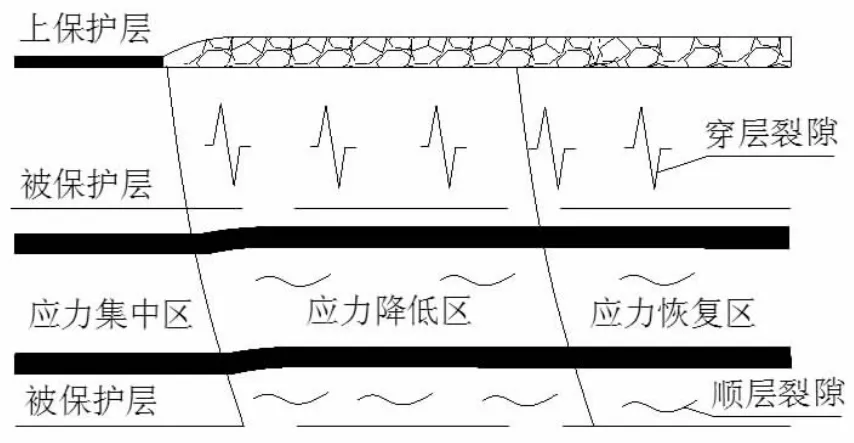

为消除煤柱下方被保护层中未卸压的区域,及充分回采煤炭资源,对该煤矿4#煤进行切顶留巷开采。该煤矿4#煤保护层开采后,根据底板裂隙发育情况,将其划分为三区两带[1-6]:沿工作面推进方向上,底板应力集中区、降低区和恢复区,底板变形带和裂隙带,如图2所示。

图2 下伏煤岩层应力分区及裂隙发育示意图

(二)无煤柱全面卸压开采理论基础

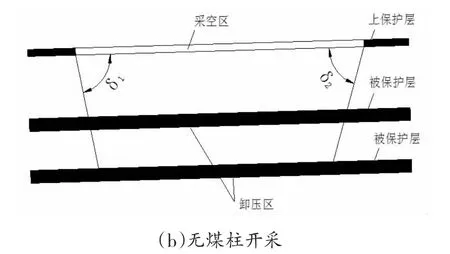

在贵州矿区现场实践的无煤柱沿空留巷技术中,常采用留煤墩、巷旁充填充填料及巷旁砌筑料石的沿空留巷技术,这样的无煤柱沿空留巷容易出现巷旁煤体、充填墙体或砌筑块体在矿山压力作用下发生压裂、外鼓等变形破坏,且通常会出现巷道非采煤帮片帮严重、范围大、底臌量大等情况,大大增加了沿空巷道后期的维护费用,并影响生产安全。 为了提前对 7#、8#、9#、11#煤层进行卸压,研究决定先行对4#较薄煤层进行保护层开采,工作面回采巷道设计采用预裂爆破切顶一次成巷,如图3所示。

图3 切顶预裂沿空留巷无煤柱开采

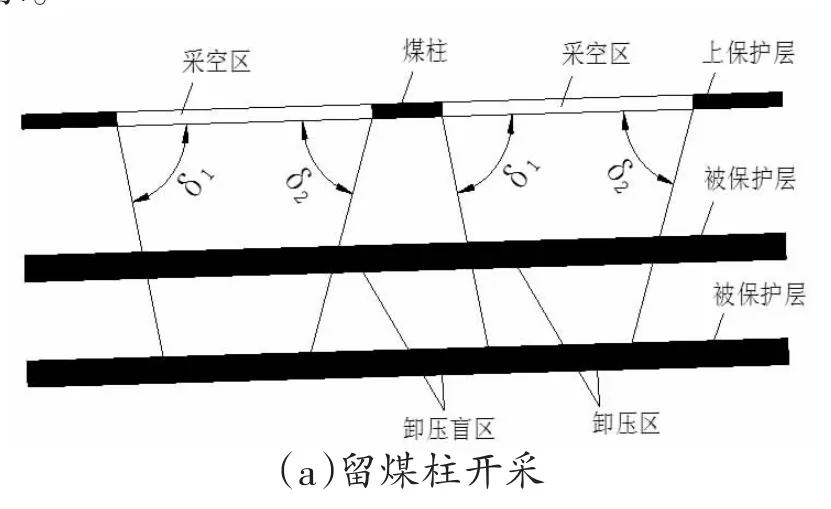

在煤层群开采中,原煤柱下方被保护层中未卸压的区域消失,消除了卸压盲区。结合图3a、图2b工作面留煤柱和无煤柱开采卸压机理和进行分析,通过去除现场断层、褶皱等地质条件的影响,并对煤层厚度和波动起伏情况进行简化,进而推导出理论计算卸压盲区体积的公式[1-6]:

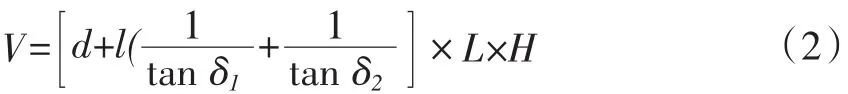

式(2)中,V为下被保护层中未卸压范围的体积,m3;l为保护煤层与被保护煤层间的垂距,m;d和L分别为煤柱宽度和长度,m;δ1和δ2为分别为保护层上下两端的卸压角,(o);H为保护层采高1 m。

四、无煤柱全面卸压开采效果数值模拟分析

(一)模型构建及方案设计

采用UDEC4.0模拟软件[1-6]进行模拟分析,以揭示4#煤层开采后顶底板岩层的应力、位移及裂隙的分布规律,分析保护层无煤柱开采实现邻近被保护层的全面卸压效果。此次模拟以该矿4#煤层40403工作面为背景,构建数值模型尺寸为400 m×100 m(长×高)。模型中4#煤层厚度平均为1.6 m,倾角平均为9°,其下方7#、8#、11#煤层分别在垂距8.8 m、18.2 m、53.48 m处,煤厚分别为1.8 m、2.32 m和2.8 m。该煤矿40403工作面埋深约340 m,通过计算模型上覆岩层的自重得出应在模型上边界施加载荷8.1 MPa。设计三种模拟方案:工作面留煤柱宽度分别为0 m、20 m、30 m。

(二)上保护层无煤柱开采全面卸压分析

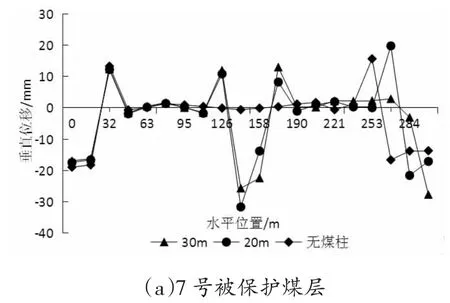

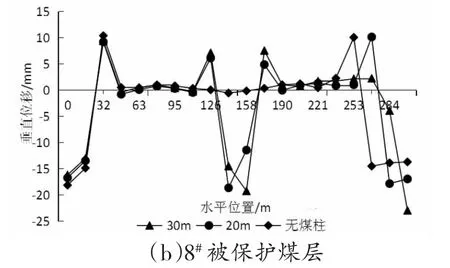

在数值模型中4#煤层水平轴坐标20 m处布置开切眼,从左至右开挖两个保护层工作面,相邻两工作面间留设煤柱分别为0 m、20 m、30 m,在下方7#、8#被保护层中布置观测线,数值模拟下部煤层垂直位移变形情况如图4所示。

图4 下部煤层垂直位移变形曲线

根据图4分析可得:当煤柱宽度为20 m和30 m时,下方的7#和8#被保护层的最大压缩变形率值在5.82‰~7.78‰范围;当煤柱宽度为0 m时,7#、8#煤层最大膨胀变形值在2.03‰~2.13‰范围,原留煤柱下方的煤层压缩变形区消失,消除了卸压盲区。

随着煤柱宽度的增加下被保护层中卸压盲区(膨胀率小于3‰的范围)也随之增大。当煤柱宽度分别为20 m、30 m时,下方的7#和8#被保护层卸压盲区沿煤层倾斜方向的宽度分别为38 m和45 m;而当煤柱宽度为0 m时,在被保护层中卸压盲区消失。据此也可判断当保护层采用无煤柱(煤柱宽度0 m)开采时,下被保护煤层中无卸压盲区,进而实现全面卸压。