包套热挤压Al-25Si-4Cu-Mg合金粉末的微观组织和力学性能

马万太,冷 晟,史志翔,马 芳,将云泽

(1.南京航空航天大学机电学院,南京210016;2.江苏豪然喷射成形合金有限公司,镇江212200)

0 前言

高硅铝合金是一种优异的耐磨材料,因其具有密度低、膨胀系数低、比强度高、热导率高、成形性好等优特点而广泛应用于汽车发动机及空调压缩机等领域[1-2]。采用常规铸造方法制备的高硅铝合金存在初晶硅颗粒粗大、共晶硅呈针片状等问题。这些形态的硅颗粒对基体产生割裂作用,显著降低材料的强度和加工性能,限制了其在工业上的应用。为了改善上述问题,解决手段包括快速凝固/粉末冶金、喷射成形和变质处理等[3]。其中近些年开始研发并应用的喷射成形技术可大幅度提高熔体的凝固速率,是合金材料生产的颠覆性技术。通过喷射成形技术制备的材料具有无宏观偏析、残余应力低、组织均匀细小、致密度高等优点,并且该技术可以显著改善材料的加工及力学性能[4]。

但是,在喷射成形制备铝合金坯料的过程中,不可避免的会产生一定量的粉末材料,约占原材料重量的10%~20%。若该部分粉末材料未能得到有效利用,将会直接导致喷射成形制坯的成本增加,并且造成资源浪费。这些喷射成形过程中产生的铝合金粉末可以通过粉末冶金等技术手段制备出相应的铝合金产品。此外,由于铝合金粉末表面容易形成一层致密的氧化铝膜,采用传统粉末冶金工艺生产时,合金元素无法充分扩散,颗粒之间难以形成冶金结合[5]。而粉末包套挤压技术则综合了粉末冶金与热挤压技术的优势,可显著提高粉末制品的成形性及合格率[6]。

因此,本文以喷射成形过程中产生的Al-25Si-4Cu-Mg粉末为原材料,通过粉末包套挤压技术制备出了Al-25Si-4Cu-Mg棒材,并分析了挤压态棒材组织的均匀性;另外还比较了挤压态、固溶态、时效后棒材的硬度变化,并分析了时效后棒材拉伸性能的均匀性。

1 试验方法

1.1 试样制备

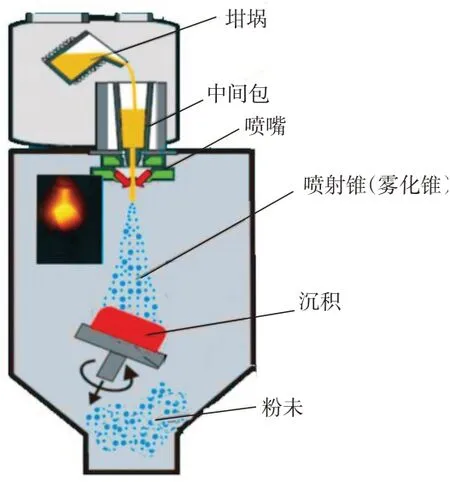

本试验所用的Al-25Si-4Cu-Mg粉末为江苏豪然公司制备喷射成形锭坯时产生的粉末副产品,中位径为30.195 μm,其化学成分见表1。图1所示为喷射成形制备铸锭过程中产生的粉末副产品示意图。喷射完成10~12 h后,从密闭的沉积室中收集未沉积成锭坯的残余粉末,并进行真空封装保存。

图1 喷射成形原理示意图

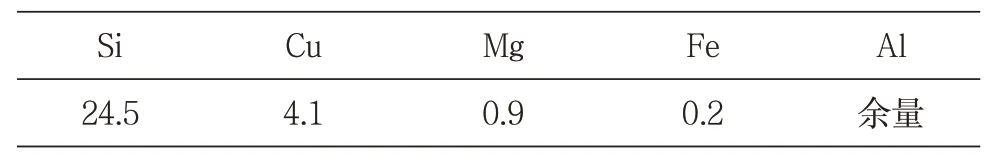

表1 Al-25Si-4Cu-Mg粉末的化学成分(质量分数/%)

选用80目筛网对合金粉末进行筛分处理,以除去粉末中的大颗粒及片状物质。处理后的粉末经初装、振实后装入直径355 mm、长度600 mm的纯铝包套中,振实密度需达到1.4~1.8 g/cm3。随后将包套坯料放置于井式炉中进行热除气,除气温度为(400±10)℃,当真空度达到2×10-3Pa左右时,焊合除气口。用西南铝的3 500 t油压机进行热挤压实验。挤压前将坯料在电阻炉中加热至400~440℃并保温12 h;挤压过程中挤压筒温度为400~420℃,设定主推杆速率为0.3 mm/s,挤压比为13。挤压棒材采用T6热处理工艺,固溶制度为510℃×2 h,时效制度为170℃×28 h。

1.2 组织性能检测

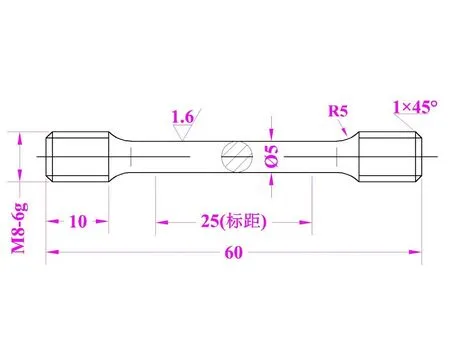

用车床去除挤压棒材表面的纯铝包套,然后采用阿基米德排水法测量挤压材的密度,并计算其致密度。采用Hall流速计、MS-2000型激光粒度分析仪检测粉末的各项物理性能。采用JSM-6360LV型扫描电镜观察Al-25Si-4Cu-Mg粉末的形貌。挤压样品机械抛光后,用Keller试剂腐蚀样品表面(H2O∶HNO3∶HCl∶HF=95∶2.5∶1.5∶1),然后用Axiophot2型金相显微镜观察棒材的微观组织。采用型号为HR-150DT的洛氏硬度计测量材料各状态的硬度,每个样品测试10个点,取其算术平均值。用MTS-E45.305拉伸试验机测试样品的室温力学性能,根据GB/T 228.1加工拉伸试样,尺寸如图1所示。每组试样6个,取其算术平均值。

图1 拉伸试样尺寸

2 结果与分析

2.1 喷射成形产生的粉末的物理性能

图2 为Al-25Si-4Cu-Mg粉末的扫描电镜照片。由图2可知,粉末的颗粒形貌呈规则的球状或椭球状,且表面较光滑。此外,部分大颗粒表面粘结有小尺寸粉末,组成了行星粉。因为在喷射过程中,小尺寸粉末的冷却速度快,而大颗粒冷却速度慢,当小颗粒已经冷却成固体时,大颗粒还可能是半固态或者是液态,所以在最终的粉末颗粒固化之后,会看到小颗粒粘在大颗粒边缘。

图2 Al-25Si-4Cu-Mg粉末的SEM照片

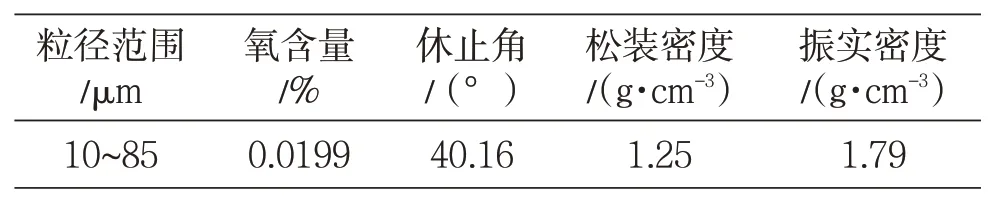

表3 为粉末的各项物理性能。从表中可知,喷射铝硅铜镁粉末的休止角为40.16°,振实密度为1.79 g/cm3,可达材料理论密度的70%。粉末氧含量较低,仅为0.0199%,满足粉末冶金规定的氧含量要求。此外,粉末的粒径大小及分布情况会对产品最终性能产生重要影响,统计Al-25Si-4Cu-Mg粉末的粒径如图3所示。由图3可知,喷射成形过程中产生的粉末粒径分布范围较宽,相比于单一尺寸粉末而言的压制性更为优良。这是因为在粉末的振实及压制过程中小尺寸粉末填补大尺寸颗粒之间的缝隙,增大颗粒的接触面积,从而提高了坯料密度。

表3 Al-25Si-4Cu-Mg粉末的物理性能

图3 粉末粒径分布

2.2 挤压态棒材的表面形貌及微观组织

图4 所示为包套挤压后Al-25Si-4Cu-Mg棒材的表面形貌。由图可见,棒材表面整体较为光滑,无明显缺陷。此外,计算出热挤压棒材密度为2.635 g/cm3,接近其理论密度值,致密度为99.43%。图5所示为挤压棒材头部和尾部试样的边部和心部的微观组织。粉末经挤压变形后,因粉末颗粒界面相互搭接而存在的大量孔隙得以消除,并且挤压变形使颗粒表面的氧化膜破碎,促进了颗粒之间的结合[7]。因此,该工艺制备的Al-25Si-4Cu-Mg棒材中无原始粉末、孔隙及裂纹等问题,基本达到全致密状态。此外,图5表明Al-25Si-4Cu-Mg棒材不同部位硅相的形貌为棱角钝化块状,细小均匀,颗粒尺寸小于10 μm。其原因有二:一方面,由于喷射成形过程中熔体的冷却速率较高,可达103~105K/s,其在凝固过程中初生硅晶核数量多,生长时间短,致使硅相颗粒相对常规铸造更为细小[8];另一方面,热挤压变形使粗大的硅相破碎成大量的小块状硅相[9]。

图4 包套挤压后Al-25Si-4Cu-Mg棒材的表面形貌

图5 挤压棒材不同部位的微观组织

2.3 不同状态下挤压材的硬度

粉末包套挤压Al-25Si-4Cu-Mg材料在不同加工状态下的硬度如图6所示。由图可知,在相同加工状态下(挤压态、固溶态、时效态),棒材边部至心部的硬度结果相差较小;不同加工状态之间,经固溶时效后棒材的硬度大于固溶后棒材的硬度,并显著大于挤压态棒材的硬度。固溶热处理使棒材的硬度由59.3 HRB显著增加至88.6 HRB,固溶后的时效处理使棒材的硬度由88.6 HRB进一步增加至92.5 HRB。固溶热处理后合金硬度的增加是由于残余相回溶至基体中并形成了过饱和固溶体,导致晶格畸变程度增加,从而提升了材料的硬度[10]。时效过程使过饱和固溶体分解,形成了大量细小的析出相。这些析出相阻碍位错的运动,起到了析出强化的作用,从而进一步提高合金的硬度。

图6 不同状态下Al-25Si-4Cu-Mg棒材不同位置的硬度

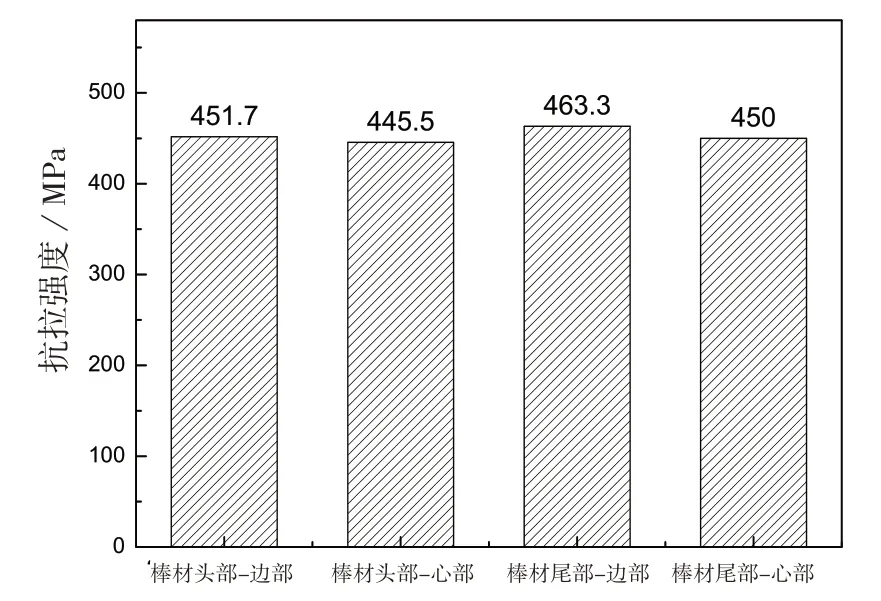

2.4 固溶时效后棒材的抗拉强度

图7 所示为固溶时效后棒材头部与尾部不同位置试样的抗拉强度。由图可知,棒材不同位置的力学性能较为均匀,整体力学性能在445 MPa以上。正常方式生产的Al-25Si-4Cu-Mg棒材经T6热处理后的抗拉强度为450 MPa,这与使用包套热挤压生产棒材的抗拉强度相差不大。这表明以喷射成形过程中产生的Al-25Si-4Cu-Mg粉末为原材料、通过粉末包套挤压技术制备的Al-25Si-4Cu-Mg棒材达到了正常使用要求。所得材料的优异力学性能结果得益于包套挤压技术制备的高硅铝合金棒材内细小的硅相以及粉末之间良好的结合。

图7 固溶时效后棒材不同位置的抗拉强度

3 结论

(1)利用喷射成形所产生的粉末,通过包套热挤压技术制备的Al-25Si-4Cu-Mg棒材内的硅相颗粒细小均匀,颗粒尺寸小于10 μm。

(2)包套热挤压制备的Al-25Si-4Cu-Mg棒材经T6热处理后,硬度达到92.5 HRB,抗拉强度达到445 MPa。

(3)包套热挤压技术可以制备出组织均匀、性能优异的高硅铝合金棒材产品,实现了喷射成形过喷粉末的增值利用,减少了生产成本,提高了材料的利用率。