一种6070-T6大截面薄壁铝合金的工艺研究

周京辉,李 明,肖卫平

(佛山市三水凤铝铝业有限公司,佛山528133)

0 前言

6070合金是以Mg2Si相为主要强化相的铝合金,属于热处理可强化铝合金,具有耐蚀性高、无应力腐蚀破裂倾向、焊接性能良好、焊接区腐蚀性能不变等优点。6070合金中Si与Mg总含量在1.5~2.9(质量分数,%,下同)范围内,且含0.15~0.40 Cu,属于6×××系铝合金强度较高的合金,主要应用于重载焊接结构与汽车工业的挤压材料及管材、桥梁、电视塔、航海用元件、机器零件导管等。某公司客户要求提供图1所示大截面薄壁6070-T6铝型材,要求材料力学性能如下:σb≥340 MPa,σ0.2≥310 MPa,δ5≥8%。针对此要求,从模具设计、挤压试工艺、时效制度等方面对该材料的工艺开发进行了研究。

图1 大截面薄壁铝型材截面图

1 合金成分及均匀化

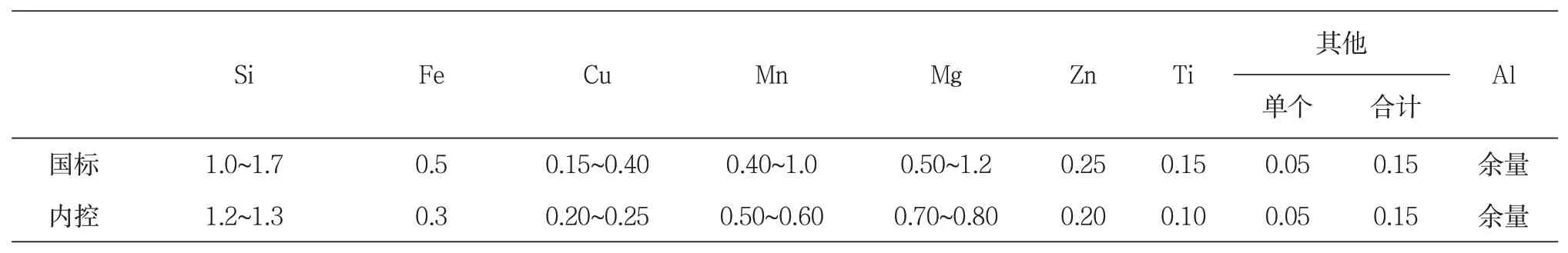

由于型材壁薄、截面宽,故在设计6070合金成分时,按国标GB/T 3190-2008规定范围的中下限来控制,以降低挤压压力,其主要合金元素成分如表1所示。采用半连续热顶铸造成ϕ450 mm棒,并将其进行560℃保温6 h均匀化处理,然后水雾冷却。

表1 6070铝合金化学成分(质量分数/%)

2 模具设计分析与优化

2.1 模具分析

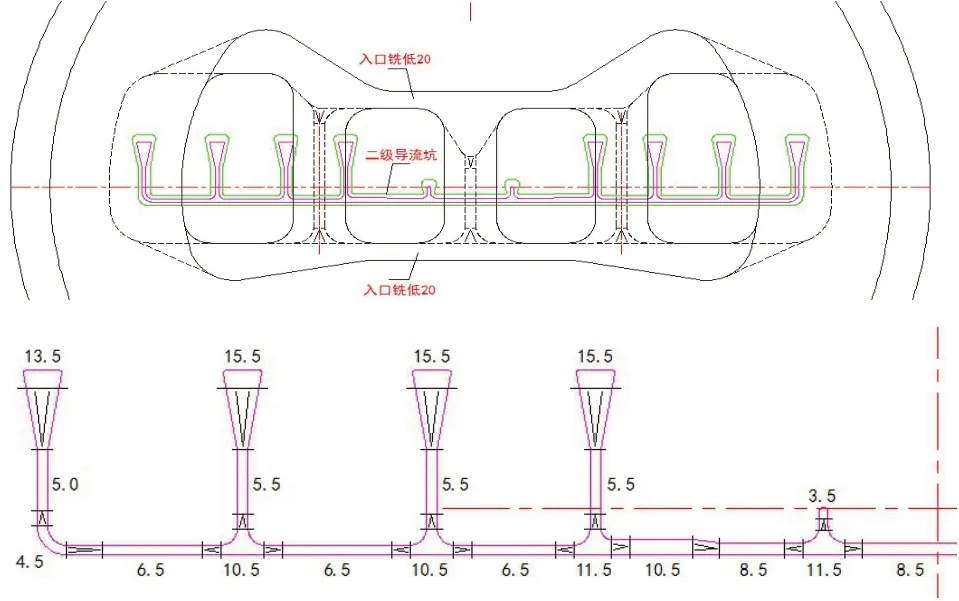

模具设计采用带桥的平面模结构,其结构简图及工作带长度设计见图2。采用这种设计,出料容易成型,但是模具桥底处铝水温升大,出料容易拖烂,对于粘性强的合金,容易增加铝水与模具的摩擦阻力。该方案设计的模具经多次上机都出现拖烂现象,故不建议采用。

图2 模具结构简图及工作带长度

2.2 原带桥平面模具的初次优化

初次优化方案如图3所示。图3(a)所示是通过减短工作带长度以减少铝与模具的摩擦距离;如图3(b)所示,加厚中间短腿壁厚,以预防型材因中间部位速度跟不上而最先拖烂;如图3(c)所示,开通氮气通道,在线通氮气可以使模具温度稳定在一定范围。试验结果表明,通过同时实施上述3种优化方案(挤压工艺不变),当挤压速度达到5 m/min时,型材仍旧出现拖烂现象,没能生产出合格品,故需要重新设计制作模具。

图3 原带桥平面模模具优化

2.3 模具的重新设计

从上述分析可知,带桥的平面模结构无法达到工艺要求的挤压速度,故需重新设计成不带桥的平面模结构,如图4(a)所示。模具结构细节如图4(b)与4(c)所示。工作带进料口端(即焊合室)采用入料高、低点设计方案,通过工作带高、低点的精细分流,可以对容易拖烂的位置提前填充供铝,而工作带出料口端是齐平的,不容易因为工作带高、低点而拖烂;不带桥后,铝水不会再分成几股然后再焊合,从而减少铝水温升,使型材避免拖烂。采用带导流板平面模生产,挤压筒温度为460℃,模具温度为480℃,铸锭温度为510℃,三温不变,当挤压速度达到6 m/min时,型材表面质量合格。在线强风冷淬火,锯切样板分别按不同时效制度时效。

图4 重新设计的不带桥的平面模

3 挤压工艺

6×××系铝合金挤压可以采用在线固溶淬火,通过三温一速来研究挤压工艺对型材成型及性能的影响。为确定挤压在线淬火温度的出口温度,先取挤压态样板分别在510℃、520℃、530℃、540℃、550℃、560℃下保温30 min,淬火转移时间分别为10 s、20 s、30 s[1],水淬,然后进行170℃×8 h时效处理。各状态下的力学性能数据如表2所示。

表2 不同固溶温度条件下的力学性能

由表2可知,随着固溶温度逐渐提高,抗拉强度与屈服强度也随之提高;随着淬火转移时间延长,抗拉强度与屈服强度随之下降;而断后延伸率变化不大,且都大于8%。在线淬火的固溶温度与挤压筒温度、模具温度、铸锭温度呈正相关,而淬火转移时间与挤压速度正相关,故为确保型材力学性能满足使用要求,需要提高三温一速。

实际生产时,设置挤压筒温度为460℃,模具温度为480℃,铸锭温度为510℃,挤压比为47。由于出料口到淬火系统的距离为2.5 m,故要控制淬火转移时间在30 s以内时,就要求制品速度在5 m/min以上。当用红外线探测仪测得制品速度为5 m/min时,出料口温度为550~560℃,但是模具桥底处的型材出现了严重拖烂的现象。而当挤压速度下降时,既降低了出口温度,又延长了淬火转移时间,力学性能就达不到客户的使用要求。为此,需对模具继续进行优化,确保挤压速度在5 m/min以上时,型材表面质量仍能满足要求。

4 时效工艺

时效温度分别为160℃、170℃、180℃,保温时间为5~18 h,对应拉伸性能数据见表3。

由表3可知,160℃×18 h的时效制度能得到最高力学性能,而170℃时效温度下的峰值出现在保温8 h时,180℃时效温度下的峰值出现在保温7 h时,且3种温度下的峰值非常相近[2]。为节约成本,可选择170℃×8 h的时效工艺制度,此时的抗拉强度、屈服强度、断后延伸率分别为377 MPa、341 MPa、12.5%。

5 结论

(1)6070合金要求固溶温度为540~560℃,淬火转移时间控制在30 s以内。

(2)对本研究所述的大截面薄壁6070合金进行挤压时,挤压模具宜采用不带桥平面模结构,以满足快速挤压的工艺要求。

(3)6070合金在160℃、170℃、180℃下时效不同时间,能得到峰值接近的力学性能,实际生产中,推荐选用170℃×8 h的时效制度。

(4)本研究下,型材的最佳工艺制度为:挤压筒温度460℃,模具温度480℃,铸锭温度510℃,挤压速度6 m/min,强风淬火,170℃下保温8 h时效处理。在此工艺条件下,6070-T6型材的抗拉强度、屈服强度、断后延伸率分别为377 MPa、341 MPa和12.5%。