影响镀铬层孔隙率的因素和解决措施

赵金航,陈文举

(中航飞机起落架有限责任公司,陕西 汉中 723200)

铬是一种微带蓝色的银白色金属,金属铬在空气中极易钝化,表面形成一层极薄的钝化膜,从而显示出贵金属的性质。镀铬层具有很高的硬度,有较好的耐热性,在500 ℃开始氧化变色,大于700 ℃开始降低。镀铬层的摩擦因数小[1],特别是干摩擦因数,在所有金属中是最低的。所以铬镀层具有良好的耐磨性。同时,镀铬层具有良好的化学稳定性,与酸、碱、盐及大多数有机物均不发生反应。

由于镀铬层具有优良的力学性能和防护性能,因此在飞机起落架上被广泛应用[2]。而硬铬镀层的孔隙率周期控制不仅影响现场产品的正常交付,同时对于产品硬铬镀层的气密质量有很大影响。因此,为满足某型号飞机起落架铬层质量要求,特开展了镀铬层孔隙率的工艺研究,满足了现场产品验收和交付需求,具有一定的借鉴推广价值。

1 电镀铬的基本原理

1.1 电解液的导电原理

在电解液中,电解质的分子由于水分子极性作用的结果,其化合键断裂而被分离的分子,一部分显正电性叫阳离子,一部分显负电性叫阴离子,在电流的作用下,溶液中的正离子被吸附,并沉积在阴极上。作为沉积离子的补充,从阳极溶解的金属离子进入到溶液中,并在电势的作用下平衡[3]。

1.2 电镀铬的基本原理

电镀是一个氧化-还原反应,一种金属失去电子(被氧化),一种金属得到电子(被还原)。阳极是发生氧化反应的电极,阴极是发生还原反应的电极。电镀铬是利用电解使金属铬沉积在制件表面,形成均匀、致密、结合力良好的铬金属层的过程。电镀的基本原理如图1所示。

图1 电镀的基本原理

阳极反应:

4OH-- 4e → 2H2O + O2↑

Pb + 4OH-- 4e → PbO2+ 2H2O

2Cr3++3O2↑ - 6e → 2CrO3

阴极反应:

Cr2O72-+14H++12e → 2Cr+7H2O

2H++ 2e → H2↑

Cr2O72-+14H++6e → 2Cr3++ 7H2O

2 孔隙率的产生

2.1 孔隙率的定义

孔隙率是指单位面积铬层上针孔的个数。而针孔为从镀层表面直至底层覆盖层或基体金属的微小孔道,它是由于阴极表面上某些点的电沉积过程受到障碍,使该处不能沉积镀层,而周围的镀层不断加厚所造成的[4]。

2.2 影响孔隙率的因素

1)试件基体。进行电镀的试样不同程度的存在毛刺或锈蚀。这些缺陷的存在将会导致零件局部无镀层,并产生针孔缺陷,致使孔隙率测试不合格。

2)镀前预处理。零件在进行电镀前,试样表面存在油污或有机物或颗粒物。如果不将这些东西清理干净,将会给电镀过程增加额外的阻力,导致零件局部或表面不能获得完整的镀层,致使孔隙率测试不合格。

3)电镀过程。镀铬是一个复杂的电化学过程,镀铬层的质量优劣受多种因素的影响[5]。电镀参数对镀铬工艺过程的影响是重要的,如镀液的组成成分、槽液温度和电流密度等。

3 孔隙率试验

3.1 试样的准备

试样采用φ(12~18) mm×100 mm低碳钢(20钢)或低合金钢(30CrMnSiA)试棒进行。

3.2 工艺流程

工艺流程如下:镀前表面状态检查→电化学除油→吹氧化铝→冷水洗→装挂和保护→冷水洗(30 s水膜连续性检查)→预热→阳极腐蚀→电镀硬铬→回收槽洗→流动冷水洗→热水洗→拆卸夹具→压缩空气吹干→除氢→检验[6]。

镀铬过程中每一道工序的目的如下。

1)电化学除油:为了除掉零件上的油污。温度越高,除油越快。一般要求50~70 ℃,3~5 min。

2)热水洗:为了很快去掉零件上的除油溶液。

3)冷水洗:为了更彻底去掉零件上的除油溶液。

4)镀铬:给零件镀上一层均匀、细致的铬层,铬层结合力、孔隙率、硬度、氢脆性等性能满足要求。

a.预热:建议1~5 min,可适当延长,可提高铬层结合力。

b.阳极腐蚀:去除金属表面的氧化膜,使基体金属完全暴露出来。

c.冲击电镀:使零件需要镀铬的部位全镀上铬,电流均匀分布到零件各个部位。

d.正常电镀:使镀铬部位铬层均匀增长。电流稳定后不再变动。同时,为保证电力线分布均匀,阳极要均布,且与阴极距离保持一致。

5)回收槽液:洗掉零件上大部分铬酐,在调槽子时槽水可用。

6)冷水洗:彻底洗净零件,把铬酐留在槽中。

7)热水洗:为了使零件快点干燥,进一步清洗零件。

8)除氢:把渗入基体中的氢完全除掉,以防氢脆发生。

3.3 试验过程

3.3.1 镀铬

试样使用镀铬溶液进行电镀,镀铬溶液的配制浓度和控制范围如下:1)铬酸酐为225~250 g/L;2)硫酸为2.25~2.5 g/L;3)三价铬为3~8 g/L;4)铬酸酐/硫酸为95~110(最佳100);5)溶解的铁<15 g/L;6)Cl-(按NaCl计)<0.033 g/L;7)θ为50~60 ℃;8)JK为40~60 A/dm2;9)铅锑板符合GB/T 1470标准;10)镀层δ≥40 μm。

3.3.2 电镀后除氢处理

针对低碳钢孔隙率试样电镀后在(190±10) ℃烘烤至少3 h,低合金钢孔隙率试样电镀后在(190±10) ℃烘烤至少4 h。

3.3.3 镀层孔隙率检测

1)在距离试样边缘至少6.4 mm处采用贴滤纸法检测镀层孔隙率,使用滤纸浸渍下述溶液后贴在试样表面,敷贴滤纸的时间为20 min,用蒸馏水洗净、干燥。

所使用的铁氰化钾、氯化钠和氯化铵均应为化学纯的试剂,用蒸馏水或去离子水配制成试验溶液(铁氰化钾(K3[Fe(CN)6])为10 g/L;氯化钠(NaCl)为20 g/L;氯化铵(NH4Cl)为60 g/L;室温),该溶液的有效期为2周。

2)观察镀层表面的蓝色斑点,每平方分米面积上不多于5个则认定检测合格。

3.4 试验结果与分析

3.4.1 试验结果

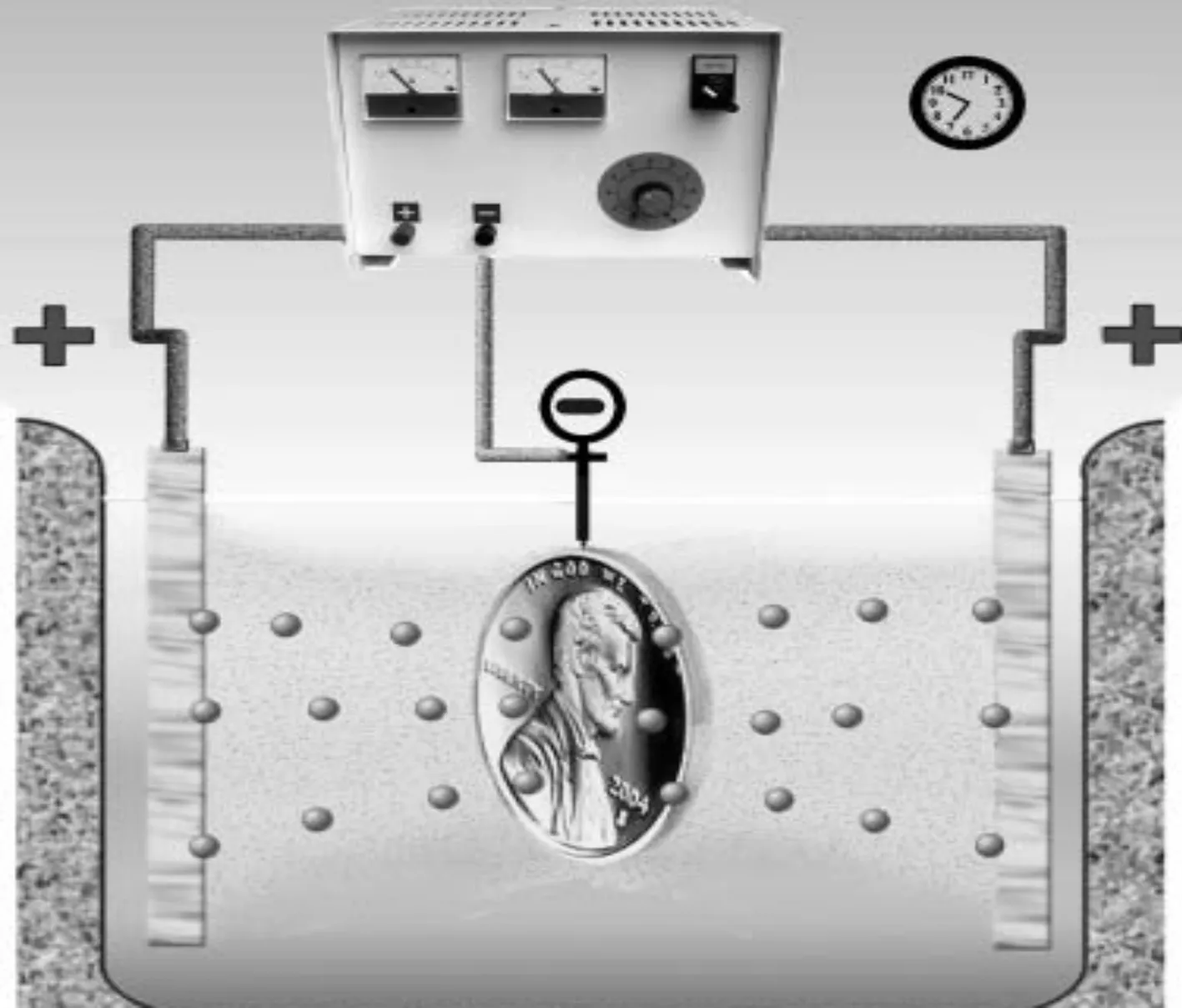

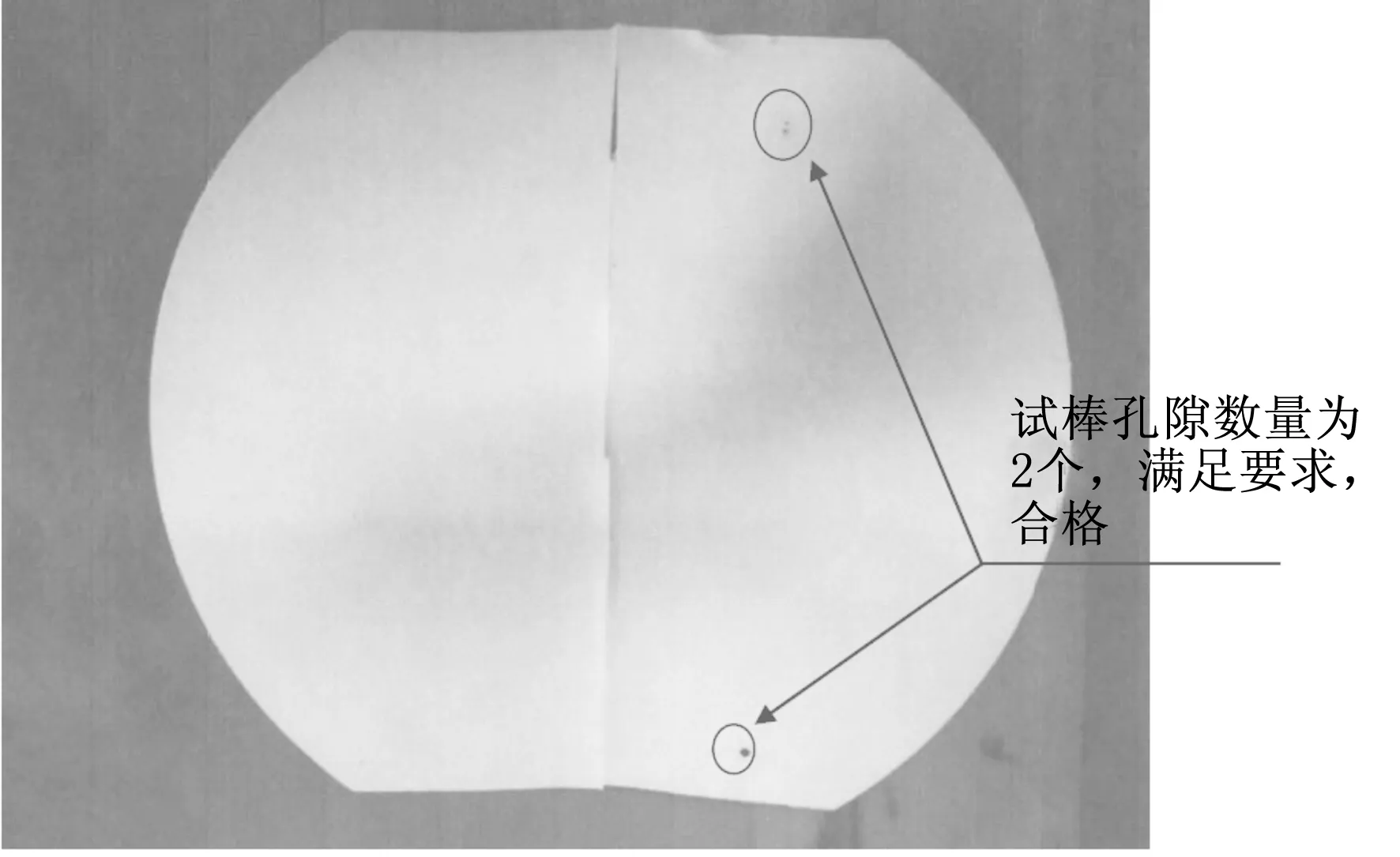

试件电镀后零件外观、孔隙率检测情况如图2和图3所示。

图2 孔隙率检测不合格

图3 孔隙率检测合格

按HB 5041对零件孔隙率进行检查,每平方分米的铬层孔隙数量不大于5个为合格。图2中铬层孔隙的数量已远远大于5个,故检测结果不合格;图3中铬层孔隙的数量小于5个,检测结果合格。

3.4.2 试验结果分析

1)零件在进行电镀前,试样表面的毛刺、锈蚀等缺陷或表面油污清洗不彻底或多余物会给电镀过程带来极大的危害,致使电镀过程增加了额外的阻力,零件局部或表面不能获得完整的镀层,产生针孔缺陷,致使孔隙率检查不合格。

2)试样在电镀过程中电流过大,槽液温度低,将导致镀层结晶粗大,孔隙较大,铬层粗糙,孔隙率检测不合格。反之镀层均匀、细致,孔隙率检测合格。

3.4.3 解决措施

1)电镀前加强试样基体的检查,确保电镀表面无锈蚀、毛刺和磕碰伤等缺陷。

2)镀前预处理过程彻底去除零件表面的油污、有机物,30 s水膜连续性检查合格。

3)电镀过程中确保槽液各成分配比合理,选择合适的槽液温度、电流密度、电镀时间等参数。建议电流密度在45~50 A/dm2,槽液温度在(55±2) ℃范围内。

4 结语

通过上述研究可以得出如下结论。

1)孔隙率试棒表面状态、电镀前预处理不彻底,存在毛刺、锈蚀、油污等缺陷,直接影响铬层质量,导致孔隙率检测不合格。

2)孔隙率试棒电镀过程中的槽液温度、电流密度和电镀时间对孔隙率试棒的质量起到至关重要的作用。

3)孔隙率试样的加工工艺流程,满足工艺文件和现场加工需求,可用于现场试样加工。