冲击碾压技术在高速公路施工中的有效应用

■蔡文晖

(福建第一公路工程集团有限公司,泉州 362000)

1 引言

冲击碾压技术作为一种新型的浅层地基加固技术是高速公路施工中比较常用的方法之一,压实深度及质量明显大于传统压路机, 且施工效率、成本等明显优于传统压路机,同时能够有效避免因路基土质、堆填物料等软弱地基及不良地基引起的不均匀变形及沉降等问题, 对于提高路基的强度、刚度及稳定性等具有显著的效果,能保证高速公路在其设计使用寿命全周期内具有较高质量[1-2]。

2 冲击碾压技术原理

2.1 工作原理

冲击碾压技术的工作原理主要是将冲击和搓揉工艺有机地组合在一起,通过滚动对比较深层次的填料进行压实,这种做法不仅能够增大公路路基的压实程度,而且能够降低公路路基在使用过程中的沉降。

2.2 技术特征

冲击碾压施工工艺的施工质量与压实机具的型号、 填料状况及机具在碾压作业时的行驶速度等有直接关联性,主要体现为:(1)低频率高振幅;(2)冲击力强大;(3)碾压效率高。

2.3 影响因素

掌握影响冲击碾压技术实施效果的因素是正确运用好该技术的前提。 影响因素主要包括3 个方面:(1)冲击压路机结构因素:压实轮质量,外轮廓形式、尺寸;(2)施工场地因素:地形环境、填筑材料、厚度等;(3)施工因素:冲击碾压顺序、方法、遍数、牵引速度等。 要综合考虑三方面因素,通过试验路获取合理的参数组合,使得技术效果最优化。

2.4 适用条件

冲击碾压主要适用于:(1)高路堤、路床、填挖交界路基的冲击增强补压;(2)湿陷性黄土等软弱地基、路堑的冲击碾压处理;(3)旧水泥混凝土路面的冲击破碎碾压等。

3 冲击碾压施工案例及技术分析

3.1 冲击碾压技术施工工程实例

3.1.1 工程概况

某道路K13+450~K15+010 合同段, 多年平均气温20.3 ℃,7-9 月室外路面温度最高可达55 ℃,相对湿度60%~90%,全年平均湿度85.1%。 路基填筑用土多为含砂低液限粉土,土方开挖后,其含水率较高,达25%~40%。 该土体采用振动压路机碾压施工后, 路基压实困难且难以保证路基填筑压实度。 因此,结合项目场地建筑环境、工程地质条件,从技术、经济和施工等方面综合考虑,采用冲击碾压法对路基进行处理。 冲击碾压采用三边形冲击压路机,冲击碾压能量为25 kJ,采取“先两边后中间”的碾压次序,以轮迹重叠1/2 为冲碾1遍,共20 遍。

3.1.2 监测参数

为进行压实效果进行检测和验证, 在每100 m的测试段上选取2 个断面布设观测点,每断面4 个。试验主要监测参数包括:(1) 冲击碾压次数与下沉量的关系;(2)不同冲击碾压遍数下不同深度土体的干密度, 干密度取地表以下30、60、90、120 cm;(3)不同冲击碾压遍数下不同深度土体的含水率;(4)测定各土层深度的土体强度,以验证强度是否满足设计要求。

3.1.3 冲击碾压施工准备

在进行冲击碾压之前,应做好施工准备,具体的准备事宜包括:(1)在进行冲击碾压之前,应当对施工场地进行清理; 根据施工现场的具体情况,选择适当型号的机具, 进场前需要对其进行全面检查,确保设备性能良好,避免因为设备故障造成窝工或影响工程质量等情况发生。 另外,在进行冲击碾压之前,应准备好施工过程中所需的材料,对比规范、设计要求及采购文件,对材料的质量、数量等进行严格检验。 (2)在施工前,还应对施工路段的地质和水文条件进行检验,不同的水文地质条件应采用不同的施工参数;同时安排相关人员学习冲击碾压施工的相关操作规范, 根据工程人员的施工经验及其他工程的案例,必要时可通过试验路段,确定冲击碾压的工艺参数。

3.1.4 冲击碾压工艺控制

冲击压路机先从路基一侧边缘行驶,行至终点时转弯反向沿线路中心向起点行驶,行至起点再转向路基边侧行驶,牵引车行驶应使压实轮的轮迹重叠1/2 以上,以保证弧形轮中间部分都被冲击碾压,依此类推,循环进行。 以每冲击碾压10 遍为1 个周期,检测沉降量、压实度、含水率、最大干密度等。

3.1.5 压实度检测

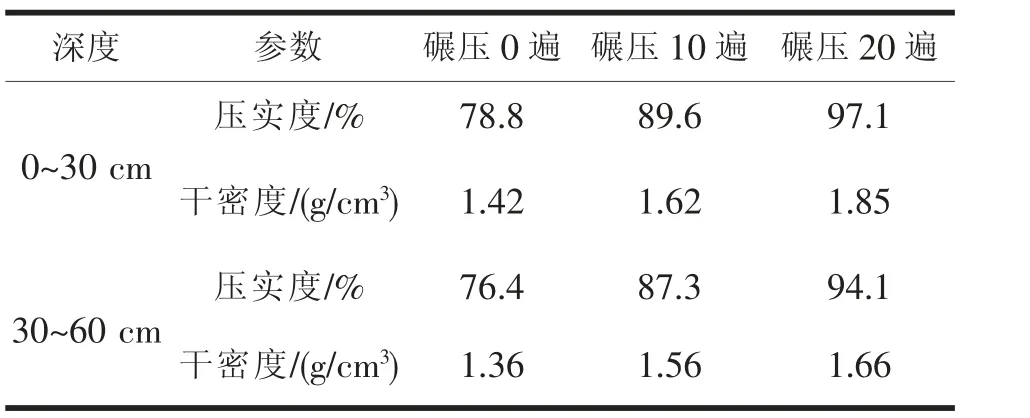

在每100 m 的测试段上选取2 个断面布设观测点,每断面4 个。 观测位置为距路基中心线左右大约5 m 和10 m 各1 点。冲击碾压复合压实10 遍和20 遍后采用灌砂法分层检测0~30 cm,30~60 cm的压实度。 不同深度土体及碾压遍数下的压实度及干密度如表1 所示。

表1 不同深度土体及碾压遍数下的压实度及干密度

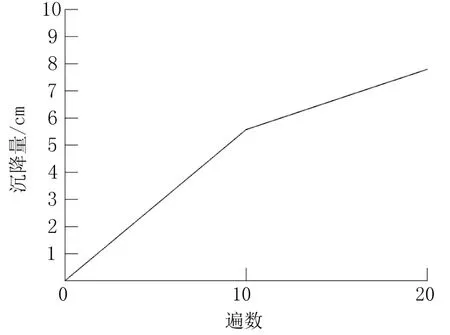

3.1.6 下沉量观测结果及分析

下沉量采用水准仪依照10 m×10 m 的网格进行抄平,接着算出平均值,以此算出碾压前后的相对高程。 碾压前的沉降量平均值为0,碾压10 遍之后的沉降量平均值是5.6 cm; 碾压20 遍之后的沉降量是7.8 cm。 随着碾压次数的增多压实度也在不断增大。

图1 碾压遍数与沉降量曲线图

可以看出, 伴随冲击碾压遍数的不断增多,填方路基的顶面下沉量不断增加, 在0~10 遍时其平均下沉量为5.6 cm,0~20 遍时下沉量是7.8 cm,在冲击碾压10 遍之前下沉量增加很明显,在10~20遍时,其下沉量增速明显减缓。通过路基顶面的下沉量测试结果可知,在冲击碾压到达20 遍时,路基沉降基本趋于稳定,能形成密实且均匀的硬壳层。 通车1年后经实际测量,冲击碾压段平均沉降量4.2 cm。

综上所述,经冲击碾压复合压实20 遍后,土的沉降量基本稳定,压实度、干密度等性能指标都得到很大提高。 路基经冲击碾压复合压实后,形成连续、均匀、密实的加固硬层,其技术指标符合质量要求。

3.2 冲击碾压技术施工技术分析

3.2.1 压实操作工艺

冲击碾压压实路基主要是运用冲击力对比较深层的土体进行碾压,提高其密实程度、强度的一种施工工艺。 主要施工工艺:冲击碾压路段表面整平→检测压实度及含水量→冲击碾压20 遍→检测碾压后沉降量及压实度→清除多余土方→检测路基标高→光轮压路机碾压1~3 遍→路基验收。 在公路路基工程的施工过程中,冲击碾压最为显著的特点就是冲击力影响深度较深,采用冲击碾压式压路机反复碾压20 遍以上的路基, 基本能形成厚度为1 m 的均匀密实的硬壳层, 这样的结构对控制公路在正常运营使用过程中的不均匀沉降具有良好的效果,能够有效地提升路基的稳定性,保证高速公路设计使用寿命年限内的质量。

与传统的压实技术相比,冲击碾压技术具有其独特的技术特点。 冲击碾压过程中,要求把控好冲击碾压施工参数,这样才能够有效地对深层填料进行压实。 对于初步压实阶段,冲击碾压的施工参数主要由碾压宽度和双轮内边距进行控制,分别设置为4 m 和1.2 m。进行第二次压实时,为了将初步压实所产生的间隙碾压密实,需要在初步压实的基础上,向内压实移动0.2 m 实施冲击碾压作业。碾压作业结束后,路基厚度需要满足1.1~1.6 m 的厚度。

碾压完成后,应对压实效果进行检测,检测的主要内容包括沉降量、土体压实度、最大干密度等,每碾压10 遍对此3 个指标进行一次检测。 在沉降检测时,一般采用定点测量法。 土体密实度测量时,应对碾压表层以下30 cm、60 cm 分别进行检测。

3.2.2 施工控制指标

在规范中, 路基施工的主要控制指标为压实度。 为了达到规范要求的压实度、提升路基的承载能力,同时为了满足不同的施工机具要求,对于不同等级、不同类型、不同水文地质条件的高速公路,一般采用不同性质的填料。 具体来说,施工控制主要涵盖以下几个方面:(1)控制碾压速度。 路基的碾压效果与冲击碾压速度呈现反相关关系, 由此可见, 压路机速度控制得越慢则碾压效果就越好,但是,速度过慢则施工效率会受到影响,因此,在施工过程中应综合考虑施工效率和碾压效果,确定最佳的碾压推进速度,在不影响效率的情况下尽可能放慢碾压速度。(2)确定碾压遍数。碾压后的压实度与碾压次数呈正相关关系。 碾压遍数又与填料的性质、碾压机具的吨位有关,因此,在确定碾压遍数时应全面考虑压实度、土体性质、机具吨位等因素,确定合理的碾压遍数。(3)选择合适的碾压方式。通常情况下, 碾压工序会影响最终的冲击碾压效果、土体的压实度。 因此,实际施工中应根据具体情况确定出最合理的碾压方式,一般需要按照“先慢后快、先轻后重”的方式进行碾压作业。

3.2.3 施工注意事项

冲击碾压技术运用在路基工程中时,需要特别注意:(1)选取适当的机型。 截至目前,在市面上有各式各样的冲击碾压式压路机,有国内生产也有国际进口的型号, 各机型在施工性能上差异较大,若施工机具型号选取不合理,可能影响施工质量或工程进度。(2)采用适当的碾压工艺。如果采用双轮冲击碾压式压路机进行作业,则需按照往返碾压各一次算作碾压一遍,将压实宽度作为计算单元。 如果采用单轮式压路机进行作业,则将单次轮宽作为计算单元。 (3)由于冲击碾压式压路机能够施加较大的压实功,类似于重型击实标准击实功,因此对填料的含水率控制有一定要求,要求土体稠度在1.1~1.2,这样才能确保施工完成后路基达到规范所要求的压实度。 (4)由于冲击碾压施工中会对土体施加较大的压实功,这种压实功影响的范围较大,因此为了避免冲击碾压施工作业对周边构筑物、 建筑物等造成影响, 应控制机具与可能遭到损坏的结构物间距离不小于1 m, 作为施工作业的安全距离。 在桥或者涵洞等结构上进行路基冲击碾压施工时,填料厚度应大于2.5 m。严禁在明涵上作业,保证明涵安全。

4 结论

冲击碾压技术是目前高速公路路基工程施工过程中常用的碾压技术之一。 冲击碾压能够将冲击能量施加到较为深层的路基填料上, 对其进行压实,保证路基在使用过程中不发生不均匀沉降等问题,对于提高高速公路的稳定性和使用寿命具有较大裨益。 在施工过程中,应当根据具体工程特点,严格按照规范要求进行施工作业,在施工前做好施工准备工作, 施工时按照压实操作工艺进行施工,施工后通过压实度等指标对施工质量进行检测,确保高速公路的整体施工质量。