转炉单渣留渣高效冶炼技术的研究与应用

刘忠建,王忠刚,宁 伟

(莱芜钢铁集团银山型钢有限公司 炼钢厂,山东 济南 271104)

近年来随着钢铁行业各项技术的飞速发展以及石灰石、低磷铁矿等自然资源的逐步减少,加之钢铁业低消耗、低排放、低成本、高质量的发展大方向,传统的转炉冶炼方式已经跟不上时代的发展。为适应钢铁形势的发展,国内外各大钢厂均在研究转炉留渣冶炼工艺技术的应用,并取得了初步成效。为跟上钢铁行业的发展需求,某公司炼钢厂于2016年12月起结合120 t顶底复吹转炉各项工艺参数和生产情况进行留渣冶炼技术的试验研究。通过系统学习转炉留渣工艺原理,并根据留渣试验炉次冶炼过程控制和终点控制实际状态对120 t转炉留渣工艺进行研究分析,不断摸索优化留渣模式。成功开发了120 t复吹转炉单渣留渣高效冶炼技术,并结合此项技术研发出适合其生产节奏和工艺装备条件下的转炉单渣留渣自动控制技术、高效开吹打火技术、快速精准留渣技术以及低碱度终渣循环冶炼技术等。

1 转炉单渣留渣冶炼工艺流程

由于炼钢厂铁水硅≤0.50%的比例在85%以上,转炉采用双渣留渣工艺因前期起渣时机不好把握,不利于自动炼钢模型的研究,且不利于生产节奏和炉体维护。为此,炼钢厂在铁水硅≤0.50%的条件下确定转炉留渣工艺流程为单渣留渣循环工艺流程,并开发了120 t转炉单渣留渣冶炼工艺技术,其工艺流程图见图1。

图1 120 t转炉单渣留渣冶炼工艺流程图

2 工艺原理

由于转炉留渣工艺与传统工艺有所区别,为掌握转炉单渣留渣工艺的规律和特点,针对转炉单渣留渣工艺脱磷机理进行热力学和动力学分析。

2.1 脱磷反应热力学分析

1)温度影响

脱磷反应是强放热反应,降低反应温度使KP增大,所以较低的熔池温度更有利于脱磷。而采用转炉留渣工艺由于前期低温炉渣的存在降低了前期温度,因此更有利于脱磷反应。

2)碱度影响

增加CaO有效含量有利于脱磷反应的进行,但从图2(炉渣碱度和FeO对平衡磷的影响)可以看出,当炉渣碱度大于3.0后,脱磷指数随FeO增加而增大,随碱度的增加变化不大。

图2 碱度和FeO对平衡[P]的影响

3)FeO的影响

FeO于脱磷过程中起到双重作用,一是起到氧化磷的作用,二是充当把P2O5结合成3CaO·P2O5的基础化合物的作用,所以可认为渣中存有FeO是脱磷反应的必要条件。留渣工艺中由于终渣中存有部分FeO参与下一炉的反应,更利于脱磷。

4)渣量的影响

增加渣量可在LP一定时降低[P],因为增加渣量意味着稀释P2O5的浓度,从而使Ca3P2O8也相应减小,所以多次换渣是脱磷的有效措施。

2.2 脱磷反应动力学分析

单渣留渣工艺冶炼前期炉内渣量相对较多,为获得良好的动力学条件,莱钢银山炼钢厂在留渣炉次冶炼过程中采用低枪位、高氧压进行吹炼,同时底吹采用大流量对钢水进行搅拌。

3 单渣留渣工艺高效冶炼关键技术

3.1 快速精准留渣技术

转炉留渣数量以及渣中FeO含量直接关系到冶炼过程的化渣速度,并关系到过程冷料的加入量。转炉采用单渣留渣工艺其留渣量过少不利于前期化渣,且不利于溅渣护炉;而留渣量过多,不仅冶炼过程难以控制喷溅,且冶炼终点难以控制,后期提温和脱碳速度明显变缓,不利于终点一次命中。为此,炼钢厂根据实际生产节奏和单渣留渣工艺过程化渣情况和终点控制情况来确定留渣量。经各方面综合考虑,确定留渣量为38~54 kg/t。采用出钢后倒渣留渣,并根据终渣黏度来确定倒渣摇炉角度,以此来控制留渣量。

3.2 单渣留渣冶炼工艺自动化技术

炼钢厂原有的自动炼钢模型是不留渣常规自动炼钢模型,因原有模型计算未考虑留渣工艺中所留渣中参与反应的FeO对氧平衡参数的影响以及留渣量对热平衡参数影响,导致采用单渣留渣冶炼工艺二级模型冷料计算加入量偏差较大,二级模型的自学习功能无法发挥作用,热平衡、氧平衡参数发生混乱。因此,炼钢厂在原二级系统的基础上进行了升级改造,增设了留渣量一项,并将炉渣成分与留渣量纳入模型计算,提高了二级系统计算的准确性。根据前期留渣生产实际分析与总结,成功开发了单渣留渣冶炼工艺自动吹炼模型和自动加料模型,目前该冶炼工艺的自动炼钢比例已达到92%以上。

3.3 留渣高效打火技术

留渣工艺采用炉渣溅渣护炉后,再将废钢和铁水加入炉内进行冶炼,此时的炉渣温度低、黏度高、易结成块状物漂浮于在熔池表面阻止氧气与金属接触,不能产生化学反应,易造成打不着火或者打火不良,加之莱钢银山炼钢厂采用干法除尘,打火不良极易导致电除尘泄爆事故。为此,炼钢厂开发留渣高效打火技术。即装完炉料后将转炉向后摇至一定角度后摇至零位,使炉内炉渣均匀散开在熔池液面上方;降枪枪位至炉口以下位置时打开氮气(氮气压力控制在1.3~1.6 MPa)直至氧枪降到开吹打火位置恒定后继续用氮气吹扫10~20 s关闭氮气,关闭氮气的同时立即开氧打火,氧压控制在0.38~0.45 MPa;待炉口火焰正常、烟气中氧含量降至16%以下且呈下降趋势后再缓慢将氧压提升至正常吹炼氧压,枪位同时恢复至正常冶炼枪位。降枪吹扫氮气的目的之一是稀释烟道中的烟气,二是将熔池液面上方的炉渣吹散至周围,利于氧气与金属直接反应。本技术的开发提升了转炉留渣开吹打火效果,减少了转炉干法除尘开吹泄爆事故的发生概率,给转炉安全留渣作业和设备稳定顺行提供了保障。

3.4 低碱度终渣循环冶炼技术

转炉采用单渣留渣工艺因所留渣中含有大量的FeO,且炉内渣量相对较多,同样条件下,冶炼前期温度控制明显较常规冶炼工艺要低。由于前期温度低,石灰加入量偏多反而影响化渣速度,且前期炉渣碱度过高会导致炉渣流动性变差、返干期提前,而中后期加入石灰量过多易造成炉渣返干、终渣过黏,影响脱磷效果,故炼钢厂研发了低碱度终渣循环冶炼技术。石灰加入总量按照碱度2.0~2.5计算加入。这就要求冶炼前期充分利用所留渣中的FeO快速成渣,充分利用冶炼前期低温优势进行高效脱磷。但前期渣不必控制过于泡沫化,否则前期低温泡沫渣喷溅现象难以控制。

1)供氧制度

转炉单渣留渣冶炼工艺氧枪枪位采用“高一低一低”模式。高枪位开吹利于快速化渣,前期起泡沫渣后枪位成梯度缓慢降低,以减缓FeO生成速度,防止炉渣泡沫化喷溅。由于转炉单渣留渣操作冶炼过程渣量偏大,渣层较厚,常规冶炼枪位、氧压难以使反应均衡,为强化熔池搅拌,留渣工艺氧气压力较常规冶炼氧压提高0.05~0.10 MPa,过程枪位较常规冶炼枪位降低100~200 mm。终点压枪时间保证在1.5 min以上,均匀钢水终点成分、温度,降低终渣泡沫化程度。

2)温度制度

单渣留渣工艺的温度控制关键在于留渣量以及所留渣中的(FeO)含量。留渣量偏多则前期温度上升较慢,冷料不宜过多摄入。若所留渣中的FeO含量偏大,则前期化渣较早,前期冷料加入量可适当减少。热值低的炉次前期可不加冷料。冷料易在返干期分批次加入,以提高渣中w(FeO),利于中后期温度均匀上升。

3.5 低热值铁水高效低能耗冶炼技术

随着高炉的大型化发展以及选矿技术、炼铁技术(喷煤量增加、焦比下降和利用系数提高等)的进步,使铁水硅的质量分数和出铁温度逐步降低成为大型高炉炼铁技术的发展趋势,由于铁水硅含量和温度的降低给传统的转炉冶炼方式带来了一定的影响。采用传统的转炉冶炼方式易造成化渣不良、粘枪、粘烟道、脱磷效果差等现象。目前转炉冶炼低硅铁水主要采用全铁法、转炉吹炼过程加入助溶剂(萤石、铁矾土等)以及冶炼过程加入发热剂等方法进行冶炼,这些方法随着社会废钢的逐步增多以及炼钢成本的压力增大已不适应当前的形势发展。为此,炼钢厂开发了一种低热值铁水高效低能耗的冶炼技术。本技术开发的主要目的是在不影响废钢比的情况下解决低热值铁水转炉冶炼过程中化渣困难、粘枪、粘烟罩以及脱磷率低等问题。该技术采用转炉单渣留渣工艺,通过调整单渣留渣转炉冶炼供氧参数、温度制度和终点控制制度来实现。该技术在不添加任何助溶剂的情况下解决了低热值铁水转炉冶炼过程中化渣困难、粘枪、粘烟罩等一系列问题,实现了少渣料炼钢,石灰消耗可控制在25 kg/t以下,白云石消耗可控制在12 kg/t以下;矿石消耗可控制在5 kg/t之内。

4 应用效果

转炉单渣留渣冶炼工艺改变了传统的冶炼模式,为莱钢银山炼钢厂120 t复吹转炉降低冶炼成本、提高经济指标打下了良好的基础。

4.1 散装料、钢铁料消耗

单渣留渣工艺与常规冶炼工艺部分指标对比如表1所示。采用单渣留渣工艺散装料和钢铁料消耗显著降低。石灰消耗降低15.67 kg/t,白云石消耗降低1.60 kg/t,烧结矿消耗降低10.07 kg/t,钢铁料消耗减少18 kg/t。

表1 单渣留渣冶炼工艺与传统冶炼工艺指标对比 kg/t

4.2 终点命中率和脱磷率

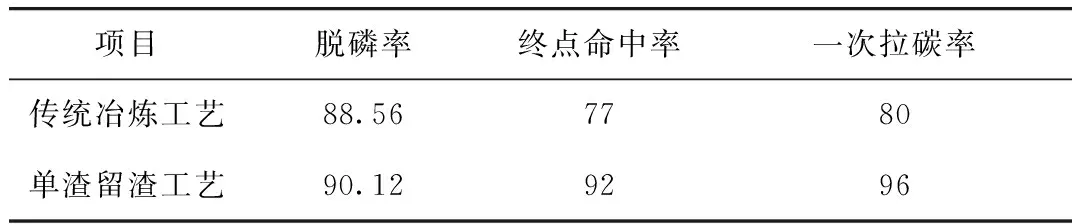

随机抽取采用单渣留渣冶炼工艺与常规冶炼工艺各一个月的终点碳温命中率和脱磷率进行对比,常规冶炼工艺平均脱磷率为88.56%,单渣留渣冶炼工艺脱磷率为90.12%(见表2)。由于转炉单渣留渣冶炼工艺充分利用上一炉所留的炉渣进行快速化渣脱磷,且冶炼过程采取提高氧压等措施改善了动力学条件,利于脱磷反应进行。单渣留渣冶炼工艺脱磷率的提高使终点命中率和一次拉碳率得以大幅度提高,避免了终点过氧化现象。

表2 脱磷率、终点命中率和一次拉碳率对比 %

4.3 为提高转炉废钢比创造了有利条件

由于单渣留渣冶炼工艺充分利用转炉预留的上一炉终渣快速化渣脱磷,避免了过程加入大量烧结矿进行化渣的现象,该工艺过程不倒炉温度损失相对较小,故利于提高转炉废钢比。

4.4 渣 量

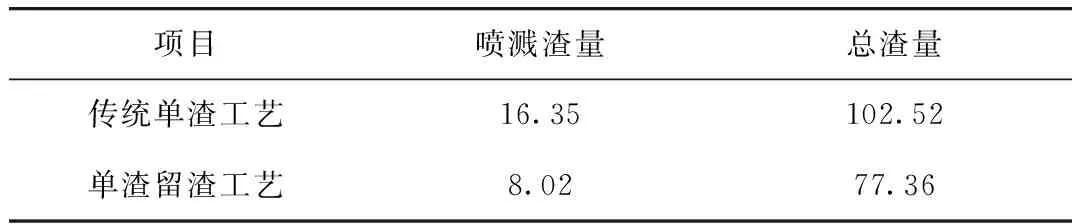

采用单渣留渣冶炼工艺后,由于散装料加入量的降低以及终点命中率的提高等使转炉渣量大幅度降低。传统冶炼工艺与单渣留渣冶炼工艺渣量对比情况见表3。

表3 喷溅渣量和总渣量对比 kg/t

5 结 语

(1)通过转炉单渣留渣工艺的研究,掌握了该工艺的规律和特点,建立了一套适合转炉炼钢发展的低消耗、低排放的工艺制度。

(2)建立了适合转炉单渣留渣工艺的自动炼钢模型并开发了留渣高效开吹打火技术与低碱度终渣循环冶炼技术等。

(3)转炉采用单渣留渣工艺可降低石灰消耗15.67 kg/t,白云石消耗降低1.60 kg/t,烧结矿消耗降低10.07 kg/t,钢铁料消耗减少18 kg/t,渣量降低25.16 kg/t。