全断面竖井掘进机研制及关键系统试验

郑康泰, 贾连辉, 牛梦杰, 吕 旦, 肖 威, 王晓龙

(中铁工程装备集团有限公司, 河南 郑州 450016)

0 引言

随着浅层资源的枯竭,深部资源开采、地下空间开发成为我国“十四五”以来的重要探索方向。竖井是通向地下空间的咽喉,主要用于人员、设备和物料的运输,同时也承担着通风功能[1]。

目前国内外竖井建设主要有矿山法和机械法2种,深竖井施工主要以矿山法为主[2]。矿山法施工存在着较大的安全风险,作业人员需在井下、井上来回作业,劳动强度大,作业环境恶劣。机械法施工的装备种类较多,采用正向施工的有气举反循环钻机、沉井掘进机和竖井掘进机。

国内外气举反循环钻机技术研究相对成熟[3],并成功应用于多个竖井施工项目,但随着井筒深度的增加,施工效率大幅降低,需要大量的钻杆才能满足掘进需求,使得施工成本急剧上升。在国际市场上,海瑞克先后研发了SBR截削式竖井掘进机和VSM下沉式竖井掘进机。SBR成功应用在加拿大和白俄罗斯钾盐矿竖井建设中,但SBR在施工中需要提前冷冻,施工成本昂贵; VSM成功应用于多项竖井施工中[4],但只适用于百米以内的竖井施工,且不适用于硬岩地层[5]。另外,海瑞克还提出2种全断面竖井掘进机设计理念,但到目前为止均未实现应用。国内关于竖井机械施工的设备研究也在同步进行,煤炭科学研究总院研制了国内首台下排渣式竖井掘进机,并成功应用在云南以礼河四级电站复建工程的竖井建设中,但这种设备与反井钻机类似,目前只适用于有先导孔和地下通道的竖井施工[6]。

本文借鉴成熟的隧道掘进机技术和矿山法竖井施工工艺进行全断面竖井掘进机的研制,实现竖井机械化、自动化施工,减少井下作业人员,降低施工风险,在掘进过程中无需对周围地层进行冷冻,可以适用于软岩、硬岩等多种地层。

1 竖井掘进机凿井工艺

随着地下空间的不断开发,隧道施工已经形成了一套集开挖、出渣和支护平行作业的机械化设备,且适应性不断增强,施工效率和安全性远高于传统的矿山法施工[7]。

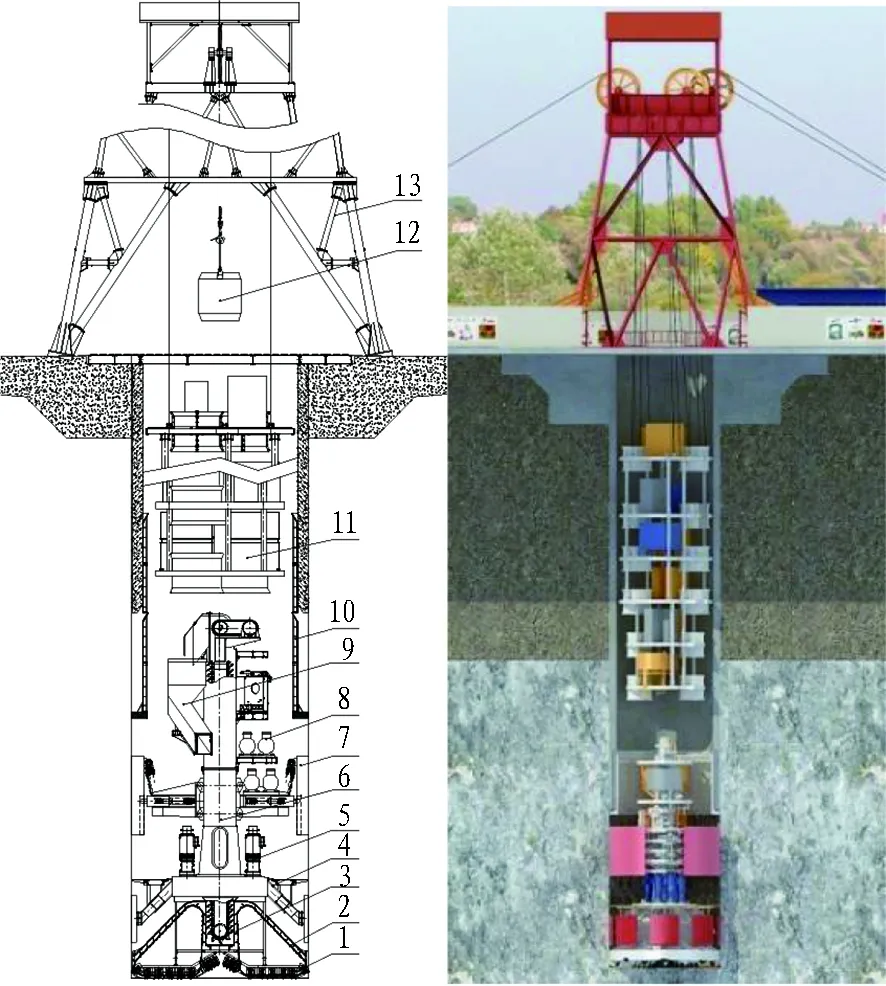

本文研制的竖井掘进机借鉴隧道施工设备,应用成熟的全断面刀盘开挖系统,并结合竖井施工工艺设计了一套新型的排渣系统和支护系统,实现掘进和支护同步作业,大幅度减少井下作业人员。其整体结构见图1,主要适用于矿山竖井、隧道通风井、水电工程和国防工程的建设。

(a) (b)

该竖井掘进机有分体始发和整体始发2种始发掘进形式。具体施工流程如下:

1)分体始发需要的始发井浅,主机在井下组装,组装完成后开始掘进,待主机掘进到一定深度,开始下放吊盘结构,最后组装地面井架和稳绞系统。

2)整体始发时井筒深度需要满足主机和吊盘整体下井要求,设备入井后,安装井筒锁口、通风系统及相应的管路系统。支护作业在吊盘上进行,主要以锚网喷为主,当掘进机掘进到设计深度后,进行井下拆机,首先是吊盘出井,最后拆除主机,所有部件均通过稳车系统吊运出井。

2 竖井掘进机技术参数

该竖井掘进机设计的开挖直径为7.83 m,受地面悬吊系统等各种因素影响,掘进深度限制在1 000 m以内,适用于80~140 MPa岩石强度的地层。采用全断面滚刀破岩,总推力为10 850 kN。竖井掘进机的主要技术参数见表1。

表1 竖井掘进机主要技术参数

3 竖井掘进机设计重难点分析

3.1 刀盘多功能要求

竖井施工不同于隧道施工,其刀盘需要垂直向下开挖,同时刀盘需具有清渣、便于拆装等多种功能,刀盘结构设计必须满足以上要求时整机才可实现连续开挖。

3.2 上排渣技术

在竖井掘进机施工中会穿越黄土、泥岩、砂岩和微风化岩石等多种地层,而且刀盘垂直向下开挖,开挖面产生的岩渣需要垂直向上清理转运,难以采用隧道掘进机的出渣方式,因此,需设计适用于竖井掘进机的新型出渣系统。

3.3 小空间支撑推进技术

支撑推进系统主要为设备提供稳定的推进力,在设备施工中起重要作用。传统的隧道掘进设备支撑推进系统一般为中心向外撑紧结构,即支撑油缸作用线均指向隧道的设计中心线,控制简单,应用成熟;但对于竖井掘进机,此支撑推进结构会占据竖井的中心空间,井筒内部剩余空间极其狭小,影响物料的运输。

4 竖井掘进机总体方案设计及系统分析

4.1 总体方案

根据矿山法竖井施工工艺,结合隧道掘进机施工理念,全断面竖井掘进机需要具有复杂地层的高效破岩、清渣能力以及小空间组装、拆卸和施工能力。基于施工安全性和高效性,竖井掘进机采用全断面刀盘破岩,刀盘内设计刮渣装置将开挖产生的岩渣及时清理,稳定支撑装置负责稳定刀盘,多机构联合上排渣系统进行出渣作业[8],支撑推进系统负责撑紧井壁、提供破岩推力。与隧道掘进机换步原理类似,需要在一个掘进循环完成后进行换步,开始下一个循环的掘进,换步完成后可对掘进完成的井壁进行锚网喷支护[9]。

4.2 破岩系统

竖井刀盘不同于盾构、TBM刀盘。针对复杂地层、小空间组装的工况,刀盘设计除应具有强大的破岩能力[10]、底部岩渣清理能力和合理的分块设计外,还要满足开挖刀具的安装、更换要求。同时,需要特殊的结构设计来保护清渣装置,防止中心渣土堆积,造成中心集结泥饼问题。刀盘整体结构设计见图2。

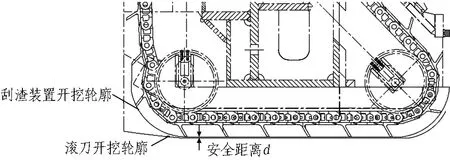

4.2.1 安全间距设计

竖井开挖的岩渣需要从掌子面垂直转运出来。结合链式开沟机、链斗式挖掘机等相关技术,在刀盘内设计2套链式刮渣装置,对称安装在刀盘内部,随着刀盘的公转和刮渣装置自转,可以及时将开挖断面产生的岩渣清理至刀盘中心的集渣筒。由于刮渣装置不能参与破岩,刮渣时刮板必须高于开挖面,需在滚刀最底面设置安全距离d,保证滚刀贯入岩石后,刮渣装置在正常清渣的同时仍与掌子面有足够的安全余量,如图3所示。

图2 刀盘整体结构

图3 刮渣装置安全距离设计

4.2.2 刀具设计

滚刀布置形式有背装刀和前装刀2种。背装刀常见于盾构、TBM刀盘,换刀安全方便,但是受到刀盘主体结构的限制,开口率受限,在掘进过程中遇到特殊地层时,无法满足临时处理的操作空间。同时,背装刀的刀高有限,加大了糊刀的概率。因此,竖井掘进机滚刀采用前装刀设计,通过增加刀高,提高岩渣的流动,减小糊刀率。

基于硬岩TBM刀具结构参数设计规律,结合刀盘出渣装置和地质概况,根据计算整理得该刀盘的滚刀平均刀间距[11]:

(1)

式中:h为滚刀切深,mm;θ为滚刀刃角,rad;Fv为滚刀所受的法向力,N;d为滚刀直径,mm;σc为岩石单轴抗压强度,MPa;τ为岩石无侧限抗剪强度,MPa。

结合实际工程应用参数,通过设计小刀间距来控制岩渣粒径,防止刮渣装置卡渣。

根据刀间距选取原则和实际情况进行布刀。

Z=D/2S。

(2)

式中:Z为滚刀数量,把;D为刀盘直径,mm;S为刀间距,mm。

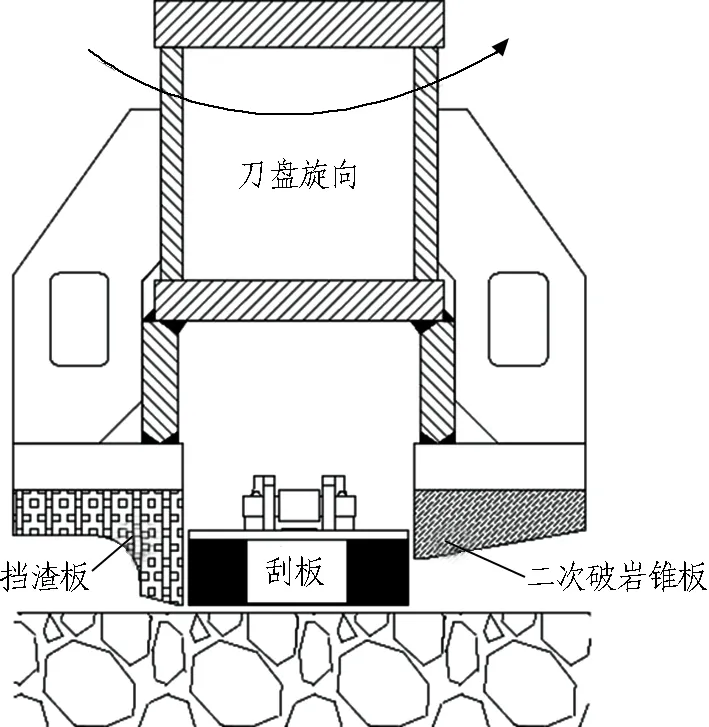

4.2.3 二次破岩结构设计

刮渣装置公转方向的前侧设计破岩锥板,将刀具剥落的大粒径岩块或未剥落的孤岩进行二次破岩,减小岩块对刀盘及刮渣装置的冲击,如图4所示。

图4 二次破岩锥板设计

4.2.4 滚刀拆装设计

刀盘在开挖过程中会造成刀具磨损,在更换刀具时,为方便刀具的拆卸,将滚刀安装形式设计为水平卸装,如图5所示。刀盘的开口区域即为作业空间,拆卸和更换滚刀时只需人工扩挖小区域即可。

(a) 剖视图 (b) 拆装图

4.3 排渣系统设计

4.3.1 链式刮渣装置试验

竖井刀盘出渣装置主要是结合成熟的履带技术、链式开沟机和刮板输送机等技术,创新设计竖井掘进机出渣装置试验台,如图6所示。该试验台主要由基础架、滑移架、回转驱动和刮渣装置等组成,设备转速为0~5 r/min,刮板转矩为0~80 kN·m。

通过黄黏土、岩片、卵石等不同岩渣进行出渣试验,如图7所示。试验过程中设备运行正常,各项动作可满足设计要求,清渣效果良好,刮渣装置可将岩渣及时装入刮板,同时运送至指定位置,试验中未出现卡滞、异响等特殊情况。试验结果验证了链式刮渣装置的可行性,但遇到进尺较大、清理大量黏土时会出现黏结刮板的现象,因此,需要控制掘进机在实际掘进过程中的贯入度。

信息化技术与企业内控管理的融合能够有效地促进企业的发展效率,让企业在内部管理时,构建完善的管理系统,通过能够随时调节的管理模式,让企业的管理理念和管理方式能够打破传统管理模式的局限,通过先进技术,将企业发展的信息统计整合,结合传统会计计算和信息处理双方面的优势部分,实现企业管理制度化、制度流程化、流程标准化、标准表单化、表单数据化,工作效率能够大大的提升,当前企业大多数缺乏这样的发展创新管理精神,导致很多企业的局限性和滞后性。

(a) 结构图 (b) 实物图

(a) 黄黏土 (b) 岩片

(c) 卵石+土粉 (d) 石块+黄土

4.3.2 竖井掘进机排渣系统设计

采用单个出渣机构难以满足竖井连续出渣的要求,易造成开挖面积渣。因此,结合链式刮渣试验台相关技术,设计多机构联合接力出渣系统解决竖井施工中岩渣垂直转运的难题[7],如图8所示。开挖断面的岩渣通过链式刮渣装置清理至刀盘中心集渣筒,再通过斗式提升机垂直转运至临时渣舱,最终通过渣舱闸门的开合将岩渣流入吊桶。通过多个机构的配合解决了竖井施工连续出渣的问题,从而实现掘进与出渣同步作业,提高施工效率。

(a) 刮渣装置 (b) 垂直提升装置 (c) 吊桶提升装置

4.3.3 竖井掘进机排渣系统设计特点

2套链式刮渣装置均设计有驱动单元,链条在驱动单元的作用下转动,实现开挖断面的岩渣清理。链式刮渣系统的清渣能力Q1(m3/h)与全断面竖井掘进机掘进产生岩渣能力Q2(m3/h)相匹配,并且满足Q1>Q2。

根据竖井掘进机的结构特点,在中心立柱内部设计垂直提升装置,不仅能节约空间,还能实现全封闭设计。斗式提升机下部固定在集渣筒内部,在斗式提升机上部出渣口设计临时渣舱,斗式提升机在运行过程中连续携带转运岩渣到临时渣舱。

结合矿山法出渣方式,竖井掘进机最终出渣方式选择双吊桶出渣,通过提升机提升吊桶至指定位置进行岩渣的卸载。

4.4 稳定装置设计

竖井掘进机刀盘与撑靴距离较大,仅靠撑靴提供整机所需的反转矩不利于整机结构的稳定,且滚刀破岩产生的振动会降低设备的可靠性。因此,需要在刀盘上方设计稳定支撑装置,该支撑装置在施工过程中不仅能稳定刀盘、降低设备振动,还可以提供设备需要的反转矩,同时可在破碎地层起到临时支护的作用。稳定支撑装置结构如图9所示。

(a) (b)

4.5 支撑推进系统设计

竖井井筒内部空间狭小,施工难度大,支撑推进系统采用创新性环形设计,由撑靴、推进系统、撑紧缸和支撑系统组成[12],如图10所示。撑靴和推进主体结构分散设计在井壁四周,并将该结构设计在掘进机的顶部,为吊桶、管线及其他系统提供有效的使用空间。

推进缸为斜向布置,推进过程中推进油缸的角度也会随之发生变化,可用数值仿真软件实时模拟推进油缸运动轨迹,通过几何关系计算得到掘进机的实际进尺。

1—靴板; 2—推进缸; 3—固定转矩梁; 4—中心缸; 5—中心立柱; 6—伸缩梁。

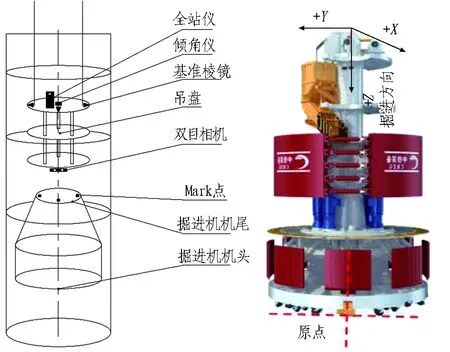

4.6 导向控制系统设计

竖井导向系统采用双目相机+全站仪融合技术,实时监测设备的掘进姿态,保证成井精度。通过全站仪和基准棱镜建立新的坐标系,采用双目相机拍摄主机机尾Mark点的空间位置,结合罗德里格矩阵进行竖井掘进机轴线的精准计算,根据空间坐标变化可实时监测竖井掘进机的姿态变化[13],确保竖井掘进机沿着预定的井筒中心线向下掘进,原理如图11所示。

(a) 原理图 (b) 实物图

4.7 远程控制操作系统设计

为减少井下作业人员,推动竖井施工向无人化迈进,全断面竖井掘进机设计地面远程控制系统。主控室设计在地面,操控人员无需下井,可通过监控系统实时掌握竖井掘进机的掘进状态和参数[14]。设计数据监测记录系统对掘进机的各项参数进行实时记录,方便分析优化,具体控制过程如图12所示。

5 关键系统试验研究

5.1 试验条件

综合考虑试验场地和组装条件,决定在基坑内进行竖井掘进机组装始发。为减小基坑开挖深度,设计辅助工装作为设备始发钢结构,辅助始发掘进。基坑内径为7.95 m,深3.7 m,坑底填充3.5 m厚的C40混凝土。竖井掘进机在厂区基坑内组装完成效果如图13所示。

(a) 试验基坑 (b) 竖井掘进机

5.2 排渣系统试验

整机调试完毕后,为验证出渣系统的各项功能是否满足设计要求及各系统之间的协调性和功能匹配性,进行了试掘进试验。试验过程中,撑紧油缸处于浮动状态,推进油缸不提供推进力,稳定支撑装置撑紧洞壁为整机掘进提供反转矩,完全靠整机自重提供破岩推力。试掘进过程中刀盘转速不宜过快,各系统全程以监测为主。试验结果表明: 整机储备能力充足,自重掘进时可保证破岩能力,采用刮板清渣可及时将底部渣土转运至集渣筒,刀盘底部只残留少量粉状岩渣。掘进试验相关记录如图14所示。

5.3 支撑推进系统试验

为检测竖井掘进机环形支撑推进系统的功能和整机长时间工作的可靠性、稳定性,分别进行加压掘进和加压连续掘进2种试验。试验过程中,稳定支撑装置撑紧洞壁,为设备提供反转矩,撑紧油缸处于浮动状态,利用辅助工装抵消设备的推进反力,通过改变刀盘参数和推进压力进行试验测试。试验相关记录如图15所示。

(a) 滚刀破岩 (b) 刮板机清渣 (c) 岩渣效果

(a) 滚刀破岩 (b) 岩渣效果 (c) 成井效果

对比产生岩渣的大小发现:自重掘进时由于破岩压力受限,滚刀贯入度小,产生的岩渣为小粒径岩渣,以粉末状居多;加压掘进时,刀盘贯入度明显增大,渣量增多,岩渣以片状为主。

通过对排渣系统和支撑推进系统的试验,验证了整机关键系统的可靠性,能够满足设计的功能需求,但还应在后续实际工程中检验其应用效果。

6 结论与讨论

针对竖井全断面施工,创新设计了国内首台全断面竖井掘进机,实现了开挖与出渣平行作业。试验表明: 竖井掘进机先后经过自重及加压连续掘进,整机的刀盘、驱动、刮渣装置、斗式提升机和支撑推进系统的相关参数稳定,整个掘进试验过程中均能达到设计要求,掘进效率满足使用要求,总体运行情况良好。但在试验过程中也存在一些难题,需要在今后的优化过程中重点考虑:

1)支撑系统设计的撑紧油缸过多,在试验调试过程中出现姿态不可控问题,建议减少油缸数量,优化结构设计。

2)在连续掘进过程中,随着掘进机掘进时长的增加,液压油温上升较快,后期工程应用中可适当加大散热功率,避免因油温过高影响掘进效率。

3)试验成井井壁质量比传统矿山法施工质量好,但掘进机在穿越破碎地层时的成井井壁质量还需要在工程实际应用中进行检验。