枝江尾矿库排水工程圆形顶管工作井后背墙及土体的应力与位移特征分析

刘熙媛, 张世华, 高立康, 郭子敬

(1. 河北工业大学土木与交通学院, 天津 300401; 2. 中冀建勘集团有限公司, 河北 石家庄 050200)

0 引言

顶管施工技术是继盾构法之后发展起来的地下管道非开挖施工方法。顶管施工具有一定的环保性和经济性,目前已被广泛应用[1]。顶管工程的主要施工过程在工作井中进行,工作井后背墙承担了管道沿预定方向顶进所需要的主要水平推力,水平推力进一步通过后背墙传至土体中,对结构及周围土体稳定性造成了一定的影响。

目前,关于顶管的研究多倾向于顶管施工中顶力估算[2-4]和地层损失分析[5-7]等方面。Sun 等[8-9]利用一种基于能量耗散原理的数值分析方法,对矩形工作井的稳定性进行了分析。严绍军等[10]、毛海和[11]、杨成[12]分析讨论了软土层中矩形工作井后背墙土体位移、应力变化分布情况。闫治国等[13]对双向同步顶进工作井的稳定性进行了分析,并优化了井体设计方案。黄章君等[14]研究了油缸顶力对土体孔隙水压力的影响。魏纲等[15]假定了圆形工作井的位移,经推导得出了后背墙土体反力的计算公式。雷晗[16]对矩形和圆形工作井后背墙土体抗力计算公式进行了研究,但缺乏实测数据验证。钟显奇等[17]和朱龙等[18]认为黏土层中后背墙土体应力沿竖直方向线性增加,井体底部处土体应力最大。魏丽敏等[19]分别采用规范公式和有限元对深埋和浅埋圆形工作井位移和应力进行了对比分析。程嘉秋[20]研究了圆形工作井开挖和顶进时的应力和位移分布特征,但未进行多因素影响分析。

综上所述,以往的顶管工作井研究中地质条件多为软弱土层,对于Ⅴ级围岩中圆形顶管工作井的研究较少,且缺乏现场实测数据验证。与软黏土相比,Ⅴ级围岩承载力高且具备极低压缩性。因此,顶管施工中机头刀盘开挖更加困难,后背墙将承担更大的水平顶推力,可能造成后背墙及土体出现较大的应力和位移,影响顶管施工。因此,有必要结合实际工程对Ⅴ级围岩圆形工作井施工过程中的位移和应力进行监测,同时建立局部顶管圆形工作井有限元数值模型,研究顶管施工中圆形工作井后背墙及土体位移和应力的空间分布特征,进而判断后背墙的稳定性。通过分析井体结构尺寸参数和油缸顶力值对后背墙土体水平位移的影响规律,以期为Ⅴ级围岩中圆形顶管工作井的初步设计提供参考。

1 圆形顶管工作井工程概述

1.1 工程概况

本文以枝江市尾矿库排水管Ⅰ标段顶管工程为背景,该工程竖井施工项目主要包括4个工作井和2个接收井。本次监测对象为5号工作井。因逆作法施工能够灵活地解决管线位置冲突和地下有硬质风化岩导致沉井无法下沉等问题,所以工作井采用逆作法施工。工作井实景见图1。

图1 工作井实景图

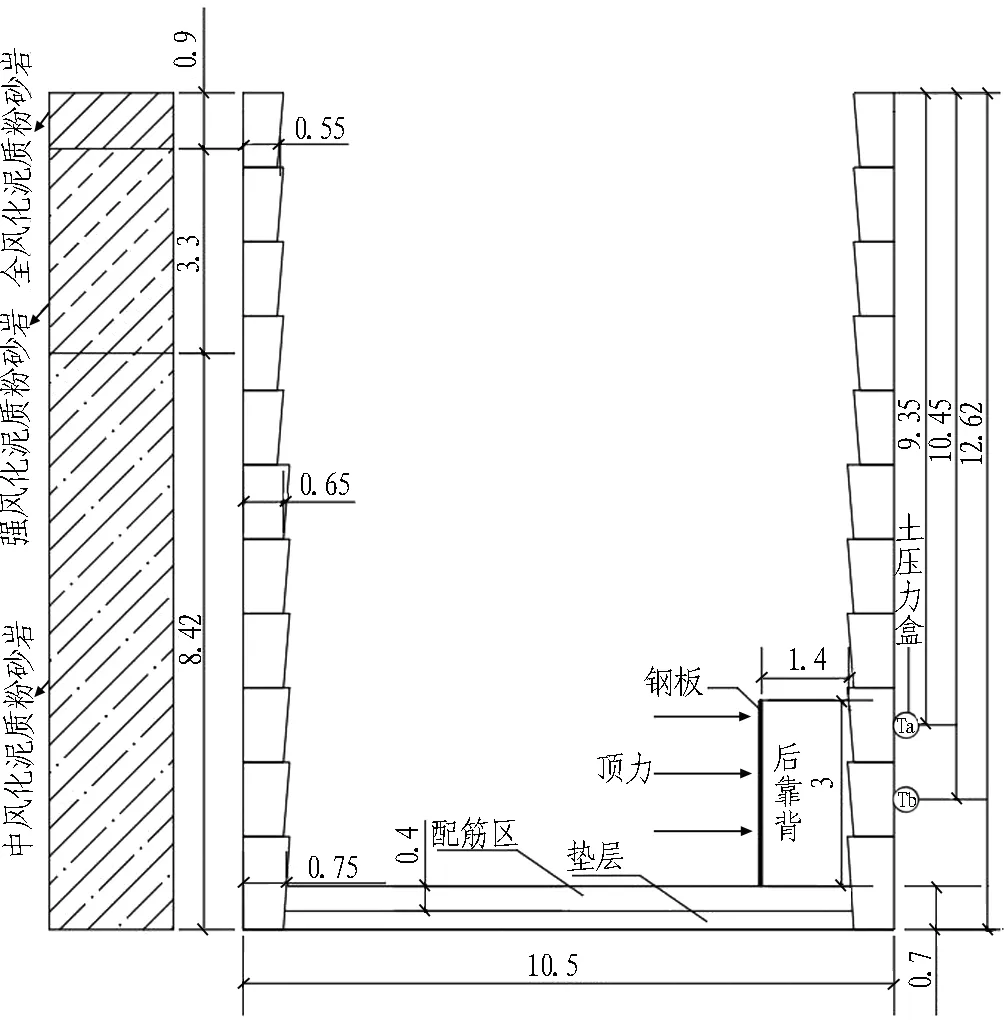

工作井外径为10.5 m,总深度为12.62 m,安全等级为二级。井体利用液压破碎锤进行分节开挖,并采用C30混凝土分节浇筑,自上至下共11节井壁,每节井壁平均高1.1 m。各节井壁间采用钢筋搭接并安装膨胀止水条。井壁厚度沿井深呈梯度变化,第1—3节、4—6节、7—11节的井壁平均厚度分别为0.55、0.65、0.75 m。

井体底板总厚度为0.7 m,上部施作0.4 m厚的C30混凝土配筋区,下部施作0.3 m厚的C20素混凝土垫层。井体施作完成后再施作中部厚度为1.4 m的后靠背,后靠背采用C30混凝土。后靠背与工作油缸接触面放置一块4 m×3 m(宽×高)的钢板,材质为锰钢Q235,厚度为0.04 m,钢板埋置深度为8.92~11.92 m。井体尺寸和监测点布置见图2。

(a) 剖面图

(b) 平面图

1.2 工程地质及水文条件

工作井周围土层竖向分布见图2(a),自上至下分别为 ⑤1全风化泥质粉砂岩、⑤2强风化泥质粉砂岩、⑤3中风化泥质粉砂岩。其中,中风化泥质粉砂岩为Ⅴ级围岩。钻孔勘探土层厚度分别为0.9、3.3、11 m,勘探深度以下的土层类别为⑤3。场区稳定水位埋深为25.80~40.60 m,工作井的井体埋深均小于稳定水位的埋深,故不考虑地下水的影响。

1.3 现场监测方案

现场监测主要依据《建筑基坑工程监测技术规范》等进行实施。根据规范可知,井壁水平位移与土体应力相对控制值见表1。

表1 井壁水平位移与土体应力相对控制值

针对圆形工作井稳定性监测的内容主要包括: 后背墙土体水平应力、后背墙井壁深层水平位移和后靠背钢板水平位移。土压力盒和测斜管均布置在工作井后背墙范围内。土压力盒沿竖向分别布置在后靠背钢板的顶部和中部区域,每层9个,共计18个。测斜管共计5个,各测斜管长度均为16 m。土压力盒和测斜管的竖向和水平布置见图2。

后靠背钢板水平位移监测采用位移计和百分表,监测点布置在油缸与后靠背钢板接触面附近位置处,位移计和百分表布置见图3。工作油缸对称布置在顶进轴线两侧,顶管顶进距离达到147 m前采用1—4号油缸顶进,油缸合力点深度为10.92 m。顶管顶进距离超过147 m后5号、6号油缸加入工作,油缸合力点深度为10.42 m。

图3 位移计和百分表布置图(单位: m)

2 圆形工作井稳定性数值模拟

2.1 模型单元类型及尺寸

数值模拟采用Midas GTS有限元软件。根据工作井施工图和地质勘察报告建立局部顶管圆形工作井模型。顶管施工中,工作井的井壁与管道之间在井壁开洞处存在摩阻力,然其影响远小于油缸顶力对工作井的影响,因此模型中忽略了管道的作用,但考虑了井壁因管道而开洞造成的尺寸影响。建立的圆形顶管工作井模型见图4。

(a) 土层模型

(b) 井体模型

井壁、土层、后靠背、底板均采用实体单元模拟。钢板均采用板单元模拟。模型的土层为3层,自上至下分别为⑤1、⑤2、⑤3,土层厚度分别为0.9、3.3、45.8 m。模型沿X方向和Y方向均取为100 m,井壁至模型边缘距离为44.75 m,约为井体外径的4倍。模型沿Z方向取为50 m,井体底部距模型底边界距离为37.38 m,约为井体深度的3倍。JTG/T D70—2010《公路隧道设计细则》中规定: 结构侧壁至模型边界距离至少为3~5倍的结构宽度,结构底部至模型底边界至少为3倍的结构高度。因此,本模型尺寸符合要求。模型中井壁厚度沿井深分别取为0.55、0.65、0.75 m,与实际井体平均厚度沿井深变化相对应。模型总尺寸为100 m×100 m×50 m,共计77 575个单元,50 912个节点。

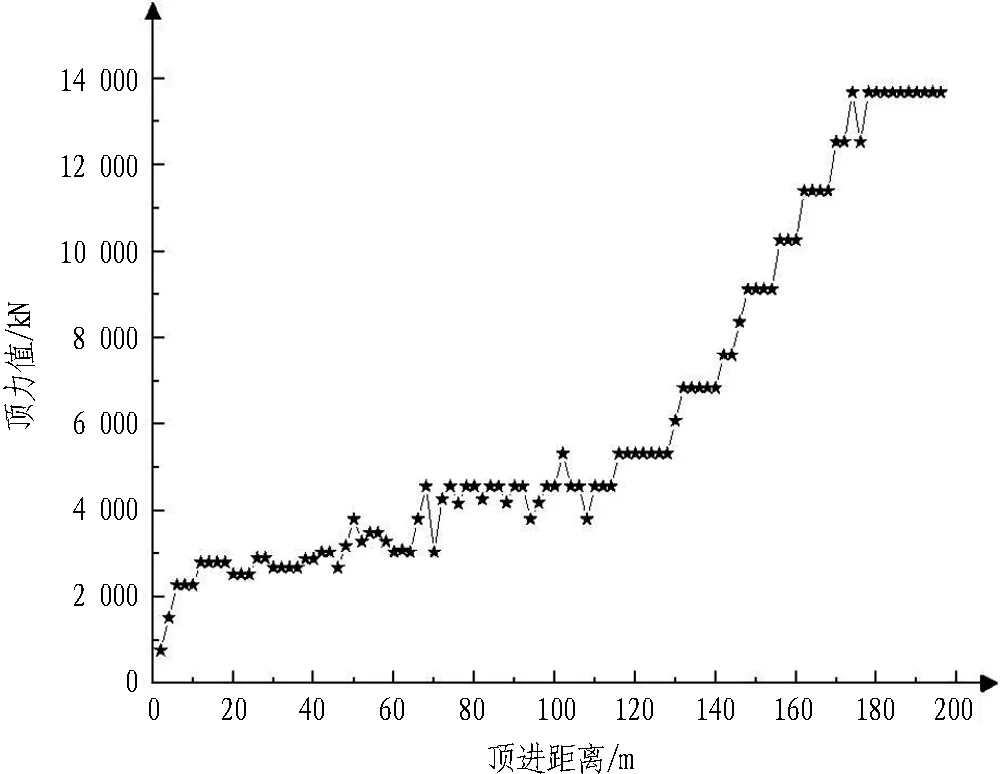

本工程中监测段顶管施工距离为200 m,顶管单节长2 m,分别在每节管道顶进2/3长度时记录并计算油缸顶力。依据现场施工工况共建立42个施工步。首先对模型进行初始地应力平衡,再通过激活和钝化对后靠背钢板依次施加油缸顶力。油缸顶力指向X轴正方向,从顶进距离100 m时开始施加,顶管施工中顶力最大值为13 680 kN,油缸顶力变化曲线如图5所示。油缸顶力采用集中力,且保证集中力作用位置与实际油缸和钢板接触面中心点的位置相近,以期更加真实地模拟顶管施工中工作井的受力和位移变化情况。

图5 油缸顶力变化曲线

2.2 本构模型和参数选取

本次模拟中土体采用Mohr-Coulomb本构模型,井壁、后靠背、钢板、底板采用弹性本构模型。工作井结构单元物理力学参数通过查阅相关规范获得,结果见表2。土层的重度γ、黏聚力c和内摩擦角φ根据本工程地质勘查报告获得,弹性模量E和泊松比ν结合JTG 2232—2019《公路隧道抗震设计规范》中表6.4.2-1和表6.4.3-1及实测数据通过数次模型调试获得,结果见表3。

表2 工作井结构单元物理力学参数

表3 土层物理力学参数

3 实测结果及数值模拟结果分析

3.1 数值模拟结果与实测结果对比

3.1.1 土体应力

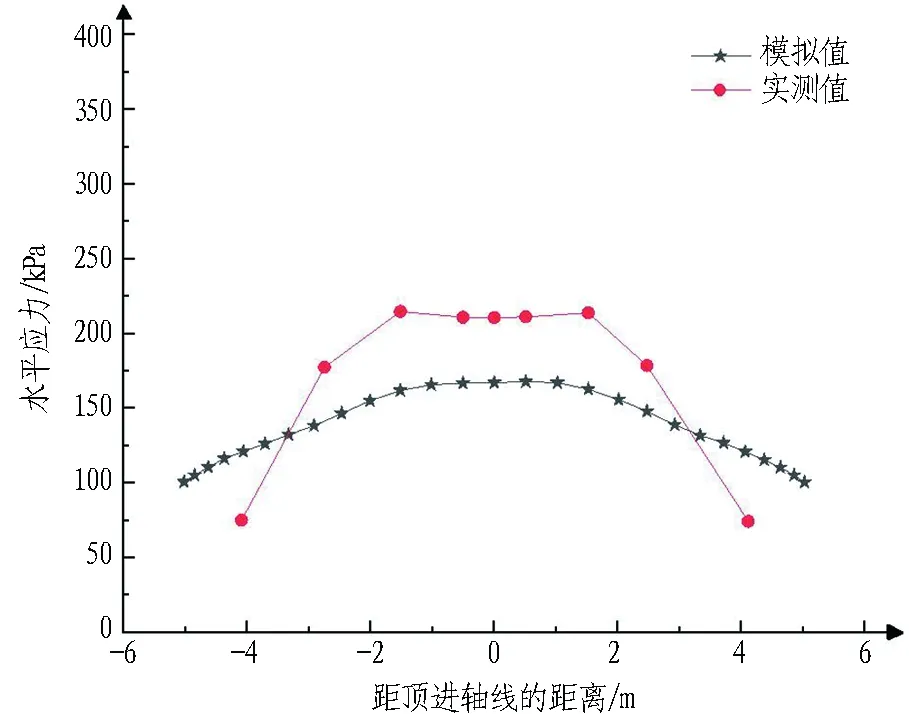

油缸顶力为5 320 kN时土体应力沿顶进方向的水平分布见图6。由图可知,工作井后背墙埋深10.45 m和9.35 m处水平面内土压力相对于顶进轴线近似呈对称分布。受油缸位置影响,同一埋深处土体应力最大值出现在距顶进轴线约1.6 m处,与顶进轴线处的土体应力相差较小。

(a) 埋深9.35 m

(b) 埋深10.45 m

模拟与实测中的土应力水平分布趋势相似,均大致呈抛物线形式分布。现场施工中工作井周边地表受运输车辆动荷载和不确定荷载影响较多,造成数值大小存在一定的偏差。

3.1.2 水平位移

不同顶力下4号测斜管处后背墙井壁深层水平位移对比见图7。由图可知,4号测斜管处后背墙井壁深层水平位移随顶力的增加而增大,水平位移指向井外。后背墙井壁深层水平位移沿井深先增加后减小,最大水平位移位于深度为8.92~11.92 m的钢板处。实测数据与模拟数据变化趋势拟合程度较好,整体变化一致,说明模型能反映出实际工作井井壁的位移情况。

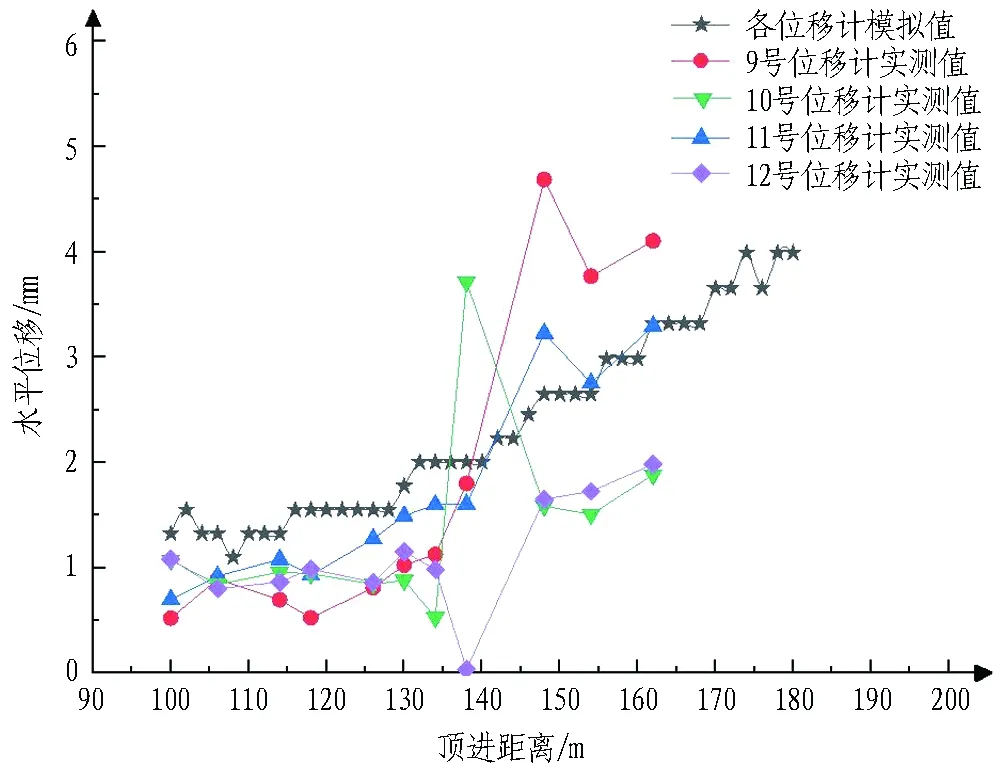

后靠背钢板水平位移变化曲线见图8。由图可知,实测中各位移计数据相差较大,但变化趋势相似。实际施工中,顶进距离达到147 m前采用1—4号油缸顶进,油缸顶力较小且后靠背钢板处整体刚度较大,油缸顶力变化不足以对钢板水平位移产生较大的影响。因此,位移计监测数据未发生较大的变化,后靠背钢板水平位移稳定在1 mm左右。

(a) 顶力5 320 kN

(b) 顶力6 840 kN

图8 后靠背钢板水平位移变化曲线

施工顶进至137 m时井内输浆管开裂,10号、12号位移计上部遮挡物掉落,泥浆迸溅至10号、12号位移计探针处,导致10号位移计测得的位移大幅增长,12号位移计出现零值。当顶进至147 m时,为提升顶管顶进速度,增加了5号、6号油缸,后靠背钢板最大水平位移达到4 mm。同时,钢板受到油缸吊装碰撞的影响,造成9号、11号位移计的水平位移出现较大的波动。数值模拟中后靠背钢板水平位移随顶管顶进距离的增加呈线性增加,水平位移最大可达到4 mm。由于后靠背钢板横向抗弯刚度较大,使得处于同一水平线上的各位移计测点水平位移模拟值相差微小,变化趋势相同。位移计处后靠背钢板水平位移实测结果与模拟结果变化趋势相似。

3.2 后背墙土体应力和位移的空间分布特征

现场监测过程中,受施工技术和施工环境的影响,出现了监测点被破坏的现象。因此,需要利用数值模拟方法对圆形工作井后背墙及土体的应力、位移进行深入研究。

当施工中顶力达到最大时,顶进轴线处后背墙土体水平位移沿井深的分布云图见图9。由图可知: 1)工作井周围土体水平位移主要出现在后背墙后部的土体中,沿井深先增加后减小; 2)水平位移最大值(4.1 mm)出现在油缸顶力作用范围内,为井深的0.03%,远小于表1中基坑井壁水平位移控制值0.4%H。因此,工作井整体抗侧移刚度较大,后背墙土体稳定性良好。

图9 后背墙土体水平位移沿井深的分布云图(单位: m)

井体侧壁土体水平位移沿井深的分布云图见图10。受井体自身刚度约束和位移影响,当后背墙出现指向井外的水平位移时,井体两侧壁则产生指向井内的收缩位移。其中,底板对侧壁的位移起到一定的约束作用,因此靠近底板处的土体沿Y方向的位移较小。侧壁土体位移首先集中出现在中部偏下且靠近后靠背钢板的区域,接着沿着井深向上发展。侧壁土体最大水平位移不足1 mm,顶管施工中侧壁土体始终处于安全稳定的状态下。

顶进轴线处后背墙土体水平应力沿井深的分布云图见图11。由图可知: 1)受油缸顶力影响后靠背钢板处土体出现明显的应力集中; 2)后背墙土体水平应力沿井深先增加后减小,水平应力最大值(220 kPa)出现在顶力作用范围内,约为朗肯被动土压力的16%,小于表1中的控制值,说明后背墙土体未发生破坏,始终处于安全状态下。

图10 井体侧壁土体水平位移沿井深的分布云图(单位: m)

图11 顶进轴线处后背墙土体水平应力沿井深的分布云图(单位: kN/m2)

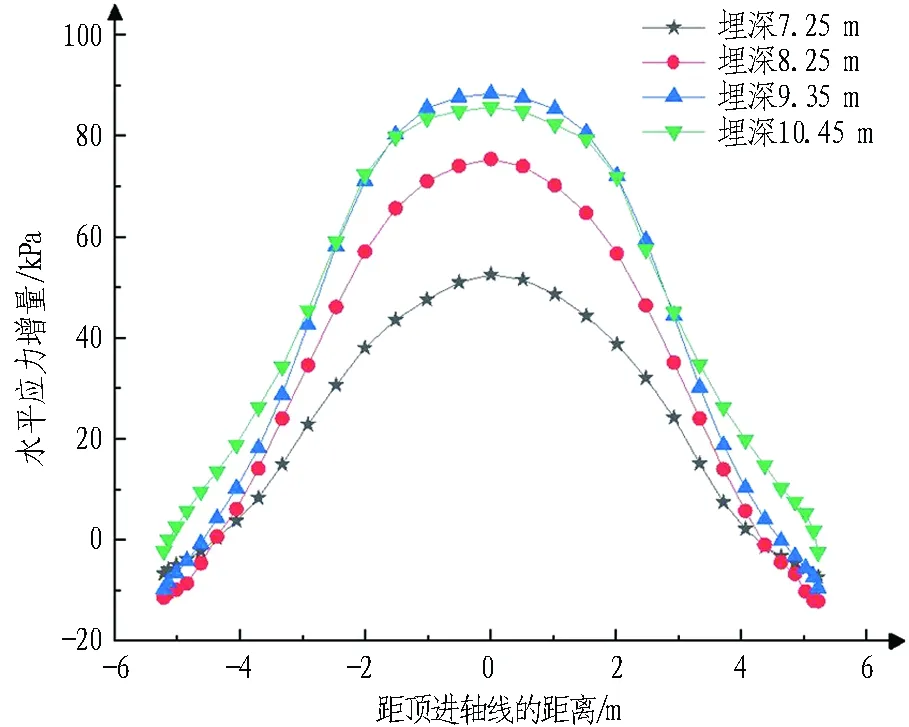

假定顶管施工前后背墙土体水平位移为0,土体应力为静止土压力,则后背墙不同埋深处土体水平位移和应力增量模拟值分布分别如图12和图13所示。由图可知: 1)后背墙土体水平位移和应力增量相对于顶进轴线均呈抛物线形式分布; 2)顶进轴线处土体位移最大,对应的应力增量也最大; 3)距离顶进轴线越远,土体水平位移越小,应力增量越小。

当与顶进轴线的距离超过-5.07~5.07 m时,水平位移出现负值,说明土体位移指向井内,土体受拉,对应范围内的土体应力增量也为负值。由此可知,后背墙土体水平受压区距顶进轴线的距离为-5.07~5.07 m,土体受压区边缘沿半径的夹角为150°,受压范围沿顶进轴线对称。

图12 后背墙土体水平位移分布

图13 后背墙土体水平应力增量分布

3.3 后背墙水平应力分布特征

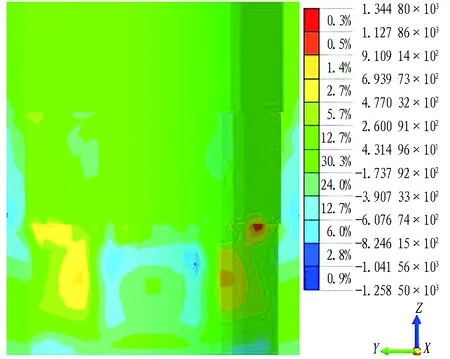

后背墙水平应力沿井厚的分布云图如图14所示。规定后背墙未与土层接触的面为内侧面,反之为外侧面。由图14可知,后背墙水平应力沿顶进轴线呈对称分布,井壁内侧与外侧的水平应力分布存在一定差异。

后背墙内侧面中,顶力通过后靠背传递至井壁,集中荷载通过后靠背均匀分布在对应范围的井壁上,且在后靠背与井壁间连接的刚度变化处出现压应力较大的区域。同时,井体给予后靠背的反力与油缸顶力对后靠背作用的不平衡,造成后靠背产生倾斜的趋势,使得压应力最大值出现在后靠背钢板端部的井壁处。

由于井体底板对井壁位移的限制,导致距离后靠背钢板左右边外侧2.5 m范围内的后背墙出现拉应力集中现象,拉应力最大值为1.34 MPa,小于混凝土抗拉强度标准值,因此井壁未发生破坏。拉应力集中区域沿井深集中在后靠背钢板深度范围内,并沿井深向上传播扩散。此区域内的井壁为后背墙井壁薄弱处,在设计时可以通过提高其局部厚度或增大配筋面积等方式来减小拉应力集中现象,降低出现破坏的可能性。在施工时保持实时监测,防止其出现裂缝,以免影响施工安全和效率。

(a) 井壁内侧

(b) 井壁外侧

后背墙外侧面中的井壁拉压应力范围与内侧面的拉压应力范围相对应。井体侧壁中,由于侧壁向井内出现水平位移,因此井体侧壁外侧混凝土受压,内侧混凝土受拉。侧壁外侧压应力区域出现在后靠背钢板上部区域,约为井深中部处。侧壁拉应力主要由后靠背钢板的两侧井壁拉应力传递产生。

4 后背墙土体水平位移影响因素分析

4.1 结构厚度

不同结构厚度(井壁厚度、后靠背中部厚度以及底板厚度)下后背墙顶进轴线处的土体水平位移沿竖直方向的分布情况如图15所示。由图可知,结构厚度的改变对后背墙土体水平位移沿竖向的分布形态影响较小,土体水平位移最大值始终出现在顶力作用范围内。

(a) 井壁厚度W

(b) 后靠背中部厚度T

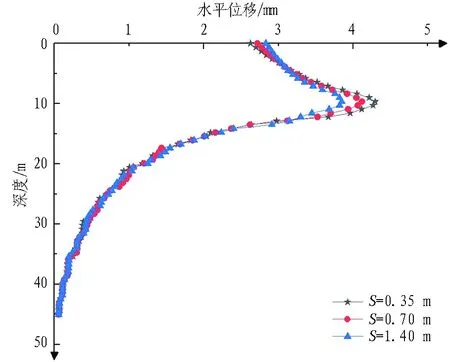

(c) 不同底板厚度S

由图15可知,后靠背中部厚度和底板厚度的改变仅对油缸顶力作用范围内的土体水平位移产生影响,而井壁厚度整体增加或减小则影响了整个井深范围内的土体水平位移。因此,可以认为局部结构厚度的变化仅影响油缸顶力作用范围内的土体。同时,各结构厚度的增加导致结构整体刚度增大,结构与土体间的刚度比值增大,造成井壁顶端土体水平位移和土体最大水平位移之间的差值不断减小。

井壁厚度W分别增加 -0.2、0、0.2、0.4 m时的后背墙土体最大水平位移分别为4.6、4.1、3.8、3.6 mm。后靠背中部厚度分别为0.4、1.4、2.4、3.4 m时后背墙土体最大水平位移分别为4.3、4.1、3.8、3.7 mm。井体底板厚度分别为0.35、0.70、1.40 m时后背墙土体最大水平位移分别为4.3、4.1、3.8 mm。因此各结构厚度减小将造成土体水平位移增大,但土体均处于稳定安全状态下。

图15(a)和15(b)中,当井壁厚度和后靠背中部厚度分别超过W+0.2 m(即0.95 m)和2.4 m时,结构厚度的变化对限制后背墙土体水平位移的影响变小。因此认为工作井设计时应选择适当的井壁厚度和后靠背中部厚度,厚度过大对提高后背墙土体的稳定性影响较小,反而造成施工成本增加。

对比不同井壁厚度、后靠背中部厚度和底板厚度下土体最大水平位移变化情况可知: 当土体最大位移由4.1 mm降至3.8 mm时(降低7.3%),井壁厚度需增加0.3倍,后靠背中部厚度需增大0.7倍,底板厚度需增加1.0倍。因此,井壁厚度增加对限制土体水平位移影响最大,后靠背中部厚度影响次之,底板厚度影响最小。

实际施工中,井壁厚度增加引起的施工成本高于后靠背中部厚度增加引起的施工成本,且不同结构尺寸影响下土体最大水平位移始终出现在后靠背钢板范围内,因此,仅对局部结构厚度进行优化更为有利。所以当通过优化结构尺寸减小土体水平位移时,应优先考虑增大后靠背中部厚度。

4.2 井壁嵌岩深度

不同工作井井壁嵌岩深度l下后背墙土体水平位移模拟值变化曲线如图16所示。

图16 不同井壁嵌岩深度下后背墙土体水平位移模拟值变化曲线

由图16可知: 井壁嵌岩深度变化对后背墙土体水平位移的竖向分布形态影响并不明显,后背墙土体水平位移竖向分布最大值始终出现在油缸顶力作用范围内。井壁嵌岩深度l分别为0.0、0.7、1.4、2.1 m时后背墙土体最大水平位移分别为4.1、3.9、3.8、3.7 mm。因此可知,在井壁嵌岩的情况下,嵌固端能够一定程度地限制井体整体位移,但由于周围土体土质较硬,造成嵌固端对土体水平位移的限制不明显,使得各嵌岩深度下土体最大水平位移差值较小。由此可见,对于中风化泥质粉砂岩层中的顶管施工,工作井井壁嵌岩深度的改变对后背墙土体水平位移影响不大,井壁可不作嵌岩处理。

4.3 油缸顶力

为分析不同油缸顶力下土体水平位移的变化规律,分别对后靠背钢板施加0.3F、0.6F、1.0F、1.3F、1.6F的作用力。其中,F为实际施工中达到的最大油缸顶力13 680 kN。不同油缸顶力下后背墙土体水平位移模拟值变化曲线如图17所示。由图17可知,随着油缸顶力增加,顶力范围内以及井壁顶端处的土体水平位移与顶力均呈线性增加的关系,油缸顶力范围内的土体水平位移增加趋势较快。经过拟合得出如表4所示的方程式,通过方程式可以根据油缸顶力估算土体水平位移变化值。

图17 不同油缸顶力下后背墙土体水平位移模拟值变化曲线

表4 拟合方程

5 结论与讨论

本文对Ⅴ级围岩顶管施工中工作井后背墙及土体的位移和应力进行了现场实测和数值模拟,得出的主要结论如下:

1)实测和数值模拟结果表明,后背墙土体水平位移和应力沿竖直方向先增加后减小,最大值均出现在油缸顶力作用范围内;水平位移和应力均相对于顶进轴线呈抛物线形式分布。由分析可知,工作井井壁抗侧移刚度较大,整体稳定性良好,后背墙土体未发生破坏。

2)后背墙水平应力相对于顶进轴线呈对称分布,井壁内侧的水平应力分布与井壁外侧的水平应力分布存在一定的差异。距离后靠背钢板左右边2.5 m范围内的后背墙出现拉应力集中区域,拉应力区域沿井深集中在后靠背钢板深度范围内。此范围为后背墙井壁薄弱处,在设计和施工时应着重关注,防止其出现裂缝,以免影响施工安全和效率。

3)井壁厚度、后靠背中部厚度、底板厚度和井壁嵌岩深度的变化不会改变后背墙土体水平位移沿竖直方向的分布形态。井壁厚度对限制土体水平位移影响最大,后靠背中部厚度影响次之,底板厚度影响最小。综合考虑后背墙土体的安全稳定和施工成本,建议当采用优化结构尺寸提高后背墙土体稳定性时,应优先考虑增大后靠背中部厚度。

4)数值模拟结果表明,对于在中风化泥质粉砂岩层中的顶管施工时,工作井井壁嵌岩深度的改变对后背墙土体水平位移影响不大,井壁可不作嵌岩处理。后背墙土体位移与油缸顶力呈近似线性关系,拟合出的方程式可为工程快速估算土体稳定性提供方便。

实际工程中,后靠背钢板处的油缸顶力为反复荷载,当管道进行顶进施工时,井周能够感受到较强的震动感,因此后背墙土体处于反复被挤压的状态。本文将油缸顶力简化为静载,并未考虑时间的影响,因此,后期可以考虑进行基于时程分析法的工作井位移、应力研究。