大断面类矩形顶管壳体土压及顶进阻力分析

——以上海淞沪路—三门路下立交工程为例

郑 斌

(1. 上海城建国际工程有限公司, 上海 200032; 2. 上海城建印度基础设施私人有限公司, 印度 德里 110070)

0 引言

城市地下空间开发每天都在各个城市中进行着,其中,地下隧道是城市地下空间开发的重要研究课题之一。因城市环境限制,常采用盾构法施工隧道,其具有施工快速、安全、对周边环境影响小和劳动强度低等优点。根据工程需求,目前已出现了圆形[1]、双圆形[2]、类矩形[3]等结构形式。但盾构由管片拼装而成,接缝多,经常发生渗漏水,且价格昂贵,对于短距离隧道工程施工不经济。顶管法采用管节整体预制,相较于盾构法,强度易保证,接缝少,水密性好,造价相对较低,对周边环境影响小,施工安全。目前类矩形顶管逐渐在工程中得以应用,如人行地下通道[4-6]、下穿公路隧道[7]、地铁车站[8]、地下空间互联通道和综合管廊等。

Zhang等[9]采用随机介质理论和peck公式法分析了矩形顶管施工产生的地表沉降。许有俊等[6]对砂砾石地层条件下矩形顶管开挖面的主动破坏和被动破坏规律进行了研究,发现开挖面前方土体塑性区随着支护应力比的增大自开挖面顶部向地表斜上方延伸,当支护应力比为3.0时,会发生塑性区发展至地面的被动破坏。可见,开挖面的支护压力过大会使开挖面前方土体隆起。同时,针对国内首例采用结构分割转换工法实施的矩形顶管工程,文献[10]对顶管推进时邻近隧道的影响变形进行了监测,监测结果显示,隧道掘进会使相邻隧道地表隆起。现有研究虽然已分析了矩形顶管施工对地表的影响规律,但均局限于其沉降的分布规律。地表沉降规律的本质是隧道掘进影响了下部土体的应力分布,地表下沉区域是土体主动破坏的作用,而地表隆起区域是土体被动破坏的作用。因此,研究开挖面及隧道外部的土压力极为重要,其不仅能体现其对周围土体的影响是挤压还是卸荷,还能进一步精确分析其对地面沉降的影响。同时,众多工程实践表明,顶管机头对周边土体存在挤压作用,进而表现为土体隆起,而机头离开该区域后土体又会因卸荷作用表现为下沉。故研究顶管壳体的土压力值可以用于研究推进时机头对周边土体或建筑物的挤压作用,也可用于优化矩形顶管角部曲线和壳体结构设计。

顶管顶进推力计算一直是研究的热点问题。杨红军等[7]在研究顶管减阻技术时发现,顶进推力随着掘进距离的增大呈线性增加,并且由于端头加固和泥浆泄露等原因造成始发段和接收段顶进推力发生突变。Wen等[11]提出了矩形顶管顶推力预测模型,得出了顶推力与顶推距离成正比的结论。由此可见,矩形顶管顶推力可以用线性公式来进行预测。陈孝湘等[12]分析了厦门翔安某海底综合管廊工程先行线顶管穿越粉质黏土地层的顶力实测值,结果表明,当顶进长度l=0~20 m时,单位面积平均摩阻力fk绝对值大且波动频繁;当l=20~380 m时,fk≈3.0 kPa;当l>380 m时,fk<2.0 kPa。对比T/CECS 716—2020 《矩形顶管工程技术规程》[13]中表5.6.3和GB 50268—2008《给水排水管道工程施工及验收规范》[14]中表6.3.4-2给出的单位面积平均摩阻力fk建议值可知,混凝土与软黏土的fk为3.0~5.0 kPa,钢与软黏土的fk为3.0~4.0 kPa,与文献[12]中实测的2.0 kPa存在较大偏差。可见,顶推力与顶推距离成正比是众多工程实践得出的一般规律,但单位面积平均摩阻力fk的取值却并不统一。

本文基于上海淞沪路—三门路下立交大断面类矩形顶管机推进过程中壳体土压力和顶进阻力的监测数据,结合现有规范和计算原理,提出了适用于类矩形顶管隧道的顶管壳体土压力经验系数和顶进阻力计算模型。壳体土压力计算可用于因机头挤压周边土体产生的邻近建筑物偏移、地表隆起预测和盾壳角部曲线优化及结构设计;顶进阻力预测是千斤顶布置和中继间设置的依据。

1 工程概况

1.1 工程简介

淞沪路—三门路下立交类矩形顶管工程(简称“下立交类矩形顶管工程”)位于上海市杨浦区淞沪路与闸殷路交叉口,南起政学路,北至闸殷路与民府路,为Y形双层结构,穿越三门路段的下层闸道采用超大断面类矩形顶管法施工,现场隧道照片如图1所示。

图1 类矩形顶管隧道

管节尺寸为9.8 m×6.3 m(如图2所示),壁厚700 mm,单节宽1.5 m,面积为55.78 m2,周长为28.02 m,混凝土强度等级为C50,抗渗等级为P10,单节质量约为68 t,采用“F”型承插式管节接口,接缝防水装置采用楔形橡胶圈和密封膏。

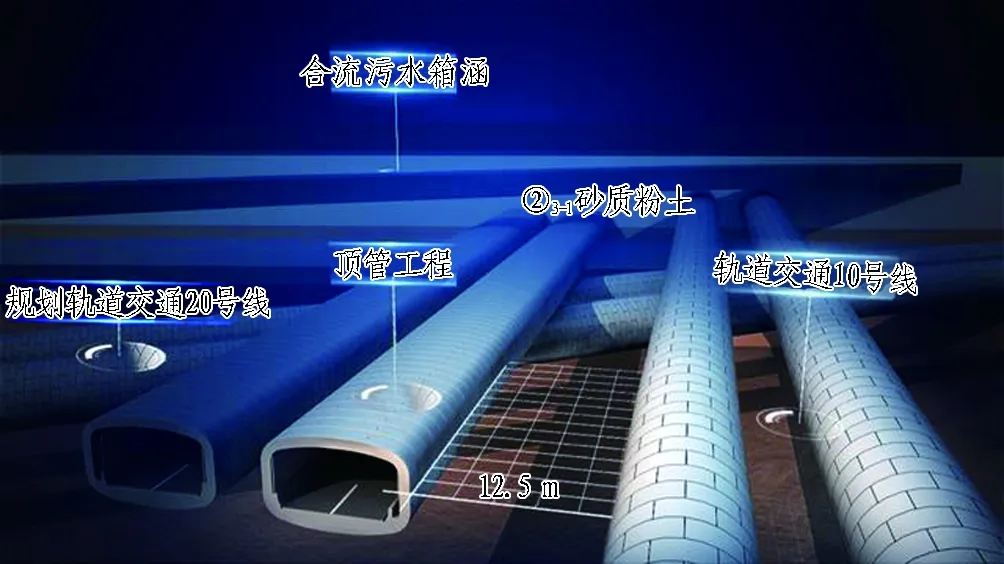

下立交类矩形顶管工程分东西线通道,长约163 m。顶管隧道下穿RB型倒虹合流污水箱涵及众多市政管线,最小竖向净距为4 m;侧穿上海轨道交通10号线三门路站—江湾体育场站区间隧道,最小水平间距约为12.5 m(东线)。合流污水箱涵尺寸为9 800 mm×4 400 mm×450 mm,已竣工约26年,设计年限15年,水头高度约为7 m。矩形顶管工程周边环境如图3所示。

图2 管节尺寸(单位: mm)

图3 矩形顶管工程周边环境

1.2 顶管推进参数及始发井地基加固

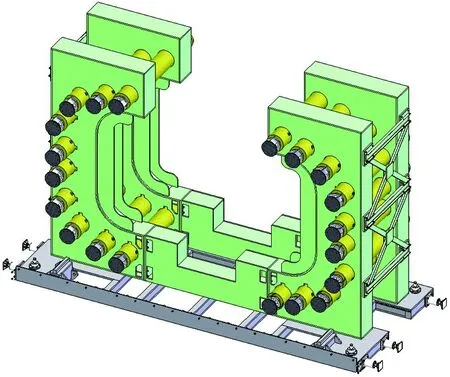

顶管机为土压平衡盾构顶管机,由1个大刀盘和4个小刀盘组成,全断面切削,如图4(a)所示。正常推进时,大刀盘转速约为0.7 r/min,转矩为1 100~1 700 kN·m;小刀盘转速为2.3 r/min,转矩为50~100 kN·m,顶进速度为10 mm/min。主顶系统配置20组400 t油缸,总推力78 400 kN,配置方式见图4(b)。中继间配置24组250 t油缸,总推力58 800 kN,沿四周均匀分布。顶进施工中,通过自动注浆系统压注减摩泥浆,使管节四周形成1圈泥浆套以达到减摩效果。

(a) 刀盘

(b) 主顶系统油缸

始发井地基加固采用φ850 mm三轴搅拌桩,加固区范围为洞圈左右各延伸3 m,深22.3 m,槽壁向外9 m。

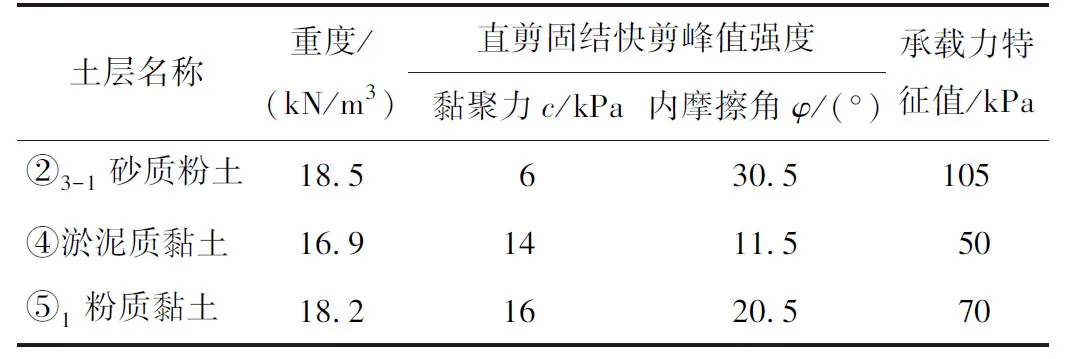

1.3 地层情况

下立交类矩形顶管工程顶部埋深11.6~12.0 m,类矩形顶管通道主要穿越②3-1砂质粉土和④淤泥质黏土,地下水位距地面约-1.5 m,场地环境类别为三类。东线隧道纵断面如图5所示,具体的土层物理力学指标见表1。

图5 东线隧道纵断面图(单位: m)

表1 土层物理力学指标

2 壳体土压力

2.1 实测土压力

顶管机头外侧壳体共布设有6个土压力盒,分别量测左上、右上、左中、右中、左下和右下的土压力,如图2所示。其中,上部和下部测定的是竖向土压力,中部测定的是侧向土压力。因右下土压力盒在推进过程中发生损坏导致无法测量,故仅获得其余5个位置的土压力值。上部和中部取平均量测值,下部取左下土压力盒量测值,壳体土压力变化规律如图6所示。

图6 壳体土压力变化规律

由图6可知,顶管机出加固区进入上部砂质粉土和下部淤泥质黏土层后,土压力先下降,在逐渐脱离下部淤泥质黏土时,土压力又逐渐上升;在全断面进入砂质粉土地层后,土压力趋于平稳。以全断面进入砂质粉土地层后的土压力为研究对象,可见:

1)测得的上部土压力均值et最小,为0.28 MPa;中部侧压力均值es次之,为0.307 MPa;下部土压力eb最大,为0.349 MPa。

2)下部土压力可取上部土压力和因顶管机头(或管节)质量产生的压力之和[15]。顶管机头总质量439 t,机头总长6.582 m,则eb′=et+[4 390 kN/(9.8 m×6.582 m)]×10-3=et+0.068 MPa。下部土压力实测值较上部土压实测值大0.069 MPa,与理论计算一致,验证了此计算方法和土压力量测的准确性。

2.2 壳体土压力计算经验系数

顶管隧道位于松散稍密的饱和砂质粉土地层,对于浅埋洞室,上部竖向土压力et′按土柱理论计算,见式(1);侧向土压力es′按朗肯土压力理论计算,见式(2)。

et′=γH。

(1)

es′=γ(H+h/2)tan2(45°-φ/2)。

(2)

式中:γ为土层重度,kN/m3;H为上部覆土厚度,m;h为隧洞高度,m;φ为内摩擦角,(°)。

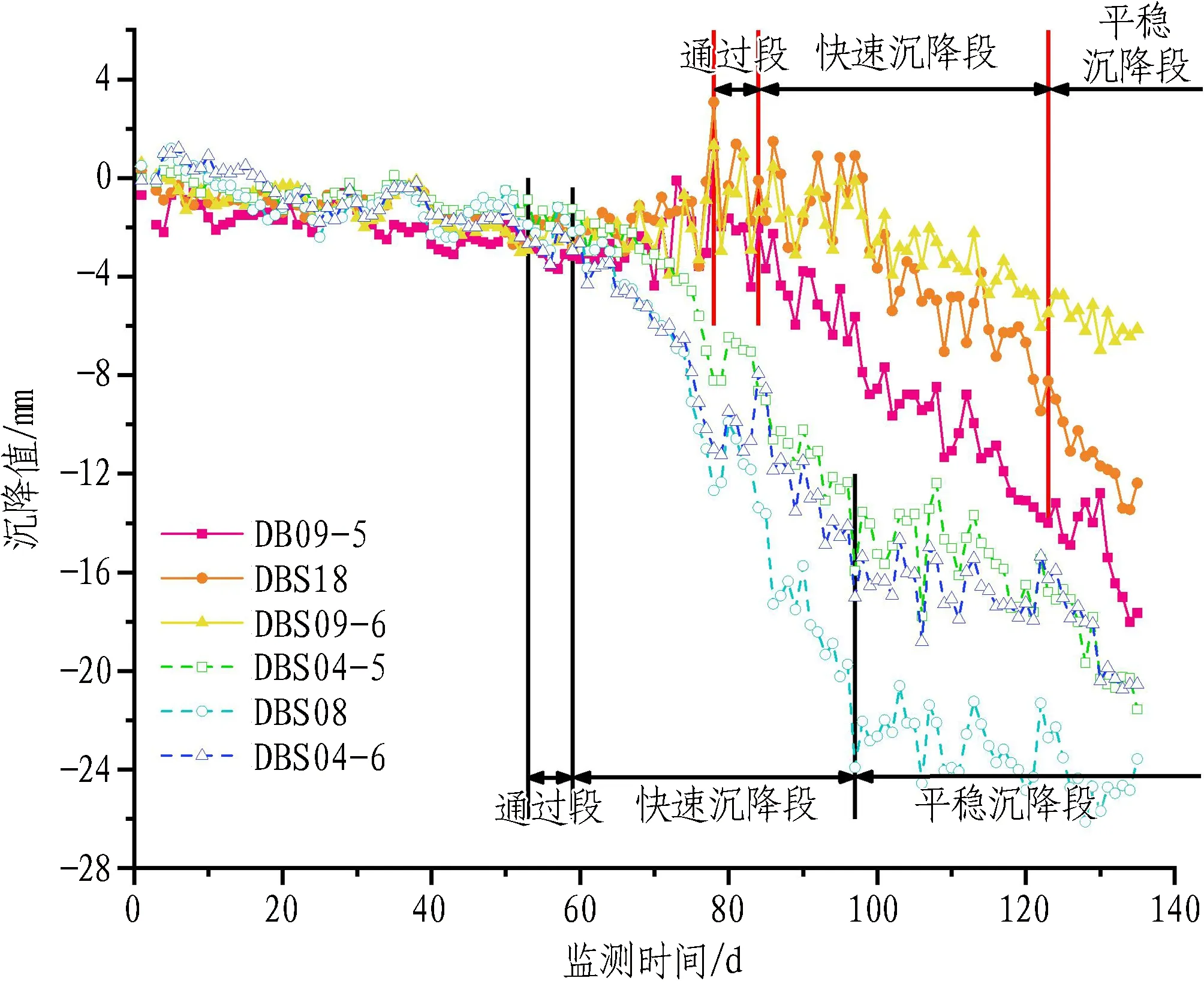

理论土压力与实测土压力对比见表2。由表2可知,理论计算值明显小于实测值。通过分析顶部土体沉降规律(见图7)发现: 在顶管机推进至某一断面一定距离至其尾部完全通过时,土体会产生隆起现象;待顶管机通过后,会产生快速沉降,该阶段不仅沉降速率大,而且沉降量占总沉降的比例也大;最后进入平稳沉降阶段。司金标等[16]通过对软土层中类矩形盾构掘进施工引起的地层竖向变形进行实测与分析,将地表竖向位移随时间的发展分为缓慢沉降/隆起、急剧隆起、快速沉降、平稳沉降4个阶段,验证了图7中地面沉降变化曲线的可靠性。土压力测试位置位于顶管机头,即其测量值应是土体隆起阶段的土压力,可见此时顶管机头与土体存在相互挤压作用。故其顶部不仅有土柱重力,还有因克服土体剪切而产生隆起的力,侧向对土体的挤压使其不再是主动土压力,而更接近被动土压力。

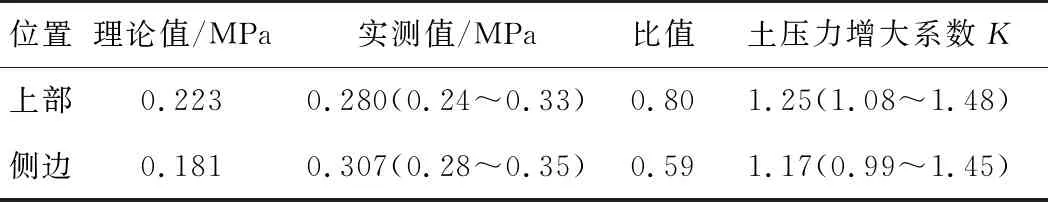

表2 理论土压力与实测土压力对比

由表2可知,按土柱理论计算的上部竖向土压力明显小于实测土压力,故土压力增大系数K建议值为1.08~1.48,本工程中取均值,为1.25。

对于中部侧向土压力,按水土分算的朗肯主动土压力(主动土压力系数Ka=0.33)仅为实测土压力的59%,偏差较大。水土分算时,静水压力为固定值,不予调整,仅对侧向土压力进行调整。以实测值为依据,反算得到中部土压力侧向系数K建议值为0.99~1.45,本工程中取均值,为1.17。

综上所述,在分析矩形顶管机头上部竖向土压力和中部侧向土压力时,先按式(1)计算各自的竖向土压力,再按表2推荐的土压力增大系数结合式(2)最终确定上部竖向土压力和中部侧向土压力。下部土压力如2.1节所述,取上部土压力与顶管机头(或管节)质量产生的压力之和。

(a) 地表沉降监测点布置

(b) 沉降变化曲线

3 顶进阻力

3.1 规范经验公式

顶进阻力计算可参考《给水排水管道工程施工及验收规范》[14-15],在GB 50268—2008《给水排水管道工程施工及验收规范》(简称“GB 50268—2008”)中推荐采用式(3)计算顶进阻力FP。

FP=πDolfk+NF。

(3)

式中:Do为管道外径,m;l为管道计算顶进长度,m;fk为管道外壁与土体的单位面积平均摩阻力,kN/m2;NF为顶管机的迎面阻力,kN。

同时,T/CECS 716—2020《矩形顶管工程技术规程》[13]中也给出了顶进阻力F的计算公式,见式(4)。

F=py+Ff。

(4)

式中:py为迎面阻力,kN;Ff为矩形顶管总摩阻力,kN。

对比文献[14]和文献[13]发现: 顶管总摩阻力均是采用管道外壁总表面积乘以单位面积摩阻力计算确定的,且单位面积摩阻力推荐值相同;迎面阻力均通过管节总截面积乘以控制土压力的方式计算。可见,文献[14]和文献[13]虽编写单位不同,但对顶管机的顶进阻力计算思路是一样的。故本文仅针对GB 50268—2008做详细分析。

GB 50268—97《给水排水管道工程施工及验收规范》(简称“GB 50268—97”)中推荐采用式(5)计算顶进阻力FP。

(5)

式中:f为顶进时管道表面与周围土层之间的摩擦因数;w为管道单位长度自重,kN/m。

对比式(3)和式(5)可知,式(3)中顶进阻力FP分为管道外壁摩擦阻力(πDolfk)和迎面阻力(NF)2个部分;式(5)分为管道自重产生的摩擦阻力(wfl)、管道周围土压产生的外壁摩擦阻力(fγDo[2H+(2H+Do)tan2(45°-φ/2)]l)和迎面阻力(NF)3个部分。本质上均可以分为2个部分,即管道外壁摩擦阻力和迎面阻力。综上所述,式(3)和式(5)均可以写成FP=al+NF的形式,其中,a表示单位长度管道外壁摩擦阻力。

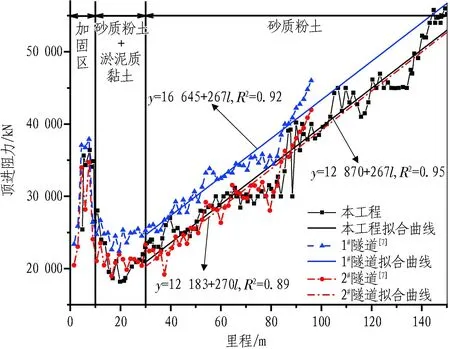

对下立交类矩形顶管工程的顶进阻力FP-里程l曲线进行拟合,结果见图8,可得经验公式(6)。另外,为验证数据的可靠性,利用杨红军等[7]在郑州市下穿中州大道隧道工程中的1#和2#矩形顶管隧道顶进数据,也拟合了相应的顶进阻力FP-里程l经验公式,分别见式(7)和式(8)。

FP=267l+12 870,R2=0.95。

(6)

FP=267l+16 645,R2=0.92。

(7)

FP=270l+12 183,R2=0.89。

(8)

文献[7]中1#和2#顶管隧道工况相同,均为10.12 m×7.27 m土压矩形顶管隧道,隧道中心埋深为6.7~7.9 m,主要穿越粉砂层。本工程隧道断面为9.6 m×6.8 m,埋深11.6~12.0 m,主要穿越地层为②3-1砂质粉土。可见,文献[7]中1#、2#隧道与本工程工况相近,虽然1#、2#隧道断面更大,但其埋深较本工程浅。对比1#和2#隧道拟合结果可知,3条隧道的斜率基本一致,但1#隧道拟合直线截距更大,主要是因为其正截面更大。说明了基于本工程推进数据拟合的经验公式(6)是可靠的。

图8 顶进阻力-里程曲线

因此,下立交类矩形顶管工程的实际单位长度管道外壁摩擦阻力a为267 kN/m,实际迎面阻力NF为12 870 kN。结合杨红军等[7]在1#、2#隧道中的实测顶进阻力-里程曲线可知,顶进阻力曲线可分为始发段和正常推进段2个部分,即: 1)始发段的顶进阻力较大,呈突增陡降的趋势,其最大值Fmax约等于正常推进60~90 m时的顶进阻力FP,60~90,即Fmax≈FP,60~90。2)在顶进一段距离(15~20 m)后达到最低值Fmin,约等于最大值的1/2~2/3,即Fmin≈(1/2~2/3)Fmax。3)随后,顶进阻力FP随推进里程l呈线性增长,相关系数R2=0.95,相关性极强,验证了公式FP=al+NF的有效性。

GB 50268—2008中规定: 一次顶进距离大于100 m时,应采用中继间技术。由图8可知,最终的总实际推力约为58 800 kN,而主顶系统油缸的总推力为78 400 kN,实际推力仅为总推力的75%,可见本工程是不需要使用中继间技术的。同时,顶管推进距离为150 m,大于100 m,说明既有规范较保守,在中继间设置上更应依据设计推力和实际情况,而不是盲目依据规范超过100 m就设置中继间。

3.2 单位长度管道外壁摩擦阻力

根据GB 50268—97(简称“方法①”,见式(9))、GB 50268—2008(简称“方法②”,见式(10))和外壁实测土压力(简称“方法③”,见式(11))3种方法分别计算单位长度管道外壁摩擦阻力,再与式(6)拟合得到的单位长度管道外壁摩擦阻力(简称“拟合值”)进行对比,结果如表3所示。

(9)

R=πDofk。

(10)

R=(Et+2Es+Eb)f。

(11)

式(9)—(11)中:Et、Es和Eb分别为按实测值et、es和eb计算的土压力合力值;fk取5.0~8.0 kN/m2; πDo为类矩形盾构实际周长,取28.02 m;f取0.3~0.4。

表3 单位长度管道外壁摩擦阻力

如表3所示,方法③按顶管机头实测土压力估算的单位长度管道外壁摩擦阻力偏大,其原因为: 顶管机推至某一位置时对土体产生挤压作用,表现为地表隆起;当机头逐渐推离此位置后土体发生塌落,表现为地表下沉。因此,管节周围土压力明显小于机头位置所测土压力,且管节摩擦阻力占比明显高于机头摩擦阻力,从而导致按方法③计算得到的单位长度管道外壁摩擦阻力明显偏大。如表3中所示,按方法①,其计算结果与拟合值接近,说明实际平均管壁土压力更接近于方法①的计算值。而方法②的计算值明显小于拟合值,仅为实际值的52%~84%。

综上讨论,可见:

1)方法①计算结果相较于其他2种方法最为精确,推荐使用。同时,在砂质粉土地层中,建议f取0.36。

2)方法②为新版规范计算方法,计算结果偏小,且其主要针对圆形截面顶管,故对类矩形顶管隧道,建议引入增大系数ψ,ψ可取1.2~1.9。针对本工程,建议取1.5。

3)相较于规范法(方法①和方法②),按方法③估算的单位长度管道外壁摩擦阻力明显偏大。故采用此方法时,需进行折减,折减系数取0.67~0.90,按f取0.36,则折减系数建议取0.75。

3.3 迎面阻力

对于GB 50268—97,因制定时施工能力限制,迎面阻力计算仅分为了手工掘进、挤压法和网格挤压法3种情况,均不太适用于盾构式顶管机施工工况。GB 50268—2008中,分为了敞开式、挤压式、网格挤压、气压平衡式及土压平衡和泥水平衡共5种情况,更好地适应了当前施工技术的发展,迎面阻力NF推荐公式为

(12)

式中:Dg为顶管机外径,m;p为控制土压力,kN/m2。

迎面阻力的计算难点是控制土压力的计算,而控制土压力的确定难点在于侧压力系数的确定。顶进过程中,迎面土体必然会受到一定挤压,其土压力必定是大于静止土压力的,但一般也达不到被动极限状态,即土压力值在静止土压力与被动土压力之间。因此,侧压力系数需根据当地成熟的实践经验来确定。

根据相似工程的实践经验,对于上海地区砂质粉土,用于顶管机控制土压力计算的侧压力系数建议取0.8,故控制土压力P=240.6 kN/m2。因此,迎面阻力NF=13 420 kN。迎面阻力拟合值为12 870 kN,与计算值仅相差4.3%,符合工程误差要求,且偏于安全,验证了上海地区砂质粉土地层侧压力系数取0.8和按式(12)来计算顶管机控制土压力的有效性。

4 结论与建议

1)按土柱理论和朗肯土压力理论计算得到的顶管机头周围土压力偏小,建议采用增大系数法,上部增大系数建议取1.25,侧边取1.17。

2)顶进阻力FP与推进里程l呈线性关系,斜率为单位长度管道外壁摩擦阻力,截距为顶管机迎面阻力。本工程中:FP=267l+12 870,R2=0.95。

3)按GB 50268—97计算类矩形顶管隧道单位长度管道外壁摩擦阻力准确性更高,在砂质粉土地层摩擦因数建议取0.36;按GB 50268—2008计算结果偏小,建议乘以1.5的增大系数。

4)按规范法计算类矩形顶管机迎面阻力是可行的,但控制土压力计算需参考成熟的实践经验。对于上海砂质粉土地层,控制土压力侧向系数建议取0.8。

关于顶管机壳体土压力的现有研究较少,目前需要更多的监测数据以建立因机头挤压产生的邻近建筑物偏移量和地表隆起量的计算模型。顶推力线性计算模型是既有研究的一般规律和本工程监测数据的实践总结,但矩形顶管不同于圆形顶管,其角部曲线处理存在较大差异,且管壁摩擦阻力受减摩泥浆影响较大,故顶推力模型需要进一步验证,减摩泥浆配置和单位长度管道外壁摩阻力取值需要更多的现场数据,从而为千斤顶配置和中继间设置提供更好的指导。