油莎豆收获筛分机构运动学分析与试验*

张红梅,周正,吕志军,王万章,何豪,吕严柳

(河南农业大学机电工程学院,郑州市,450002)

0 引言

油莎豆(CyperusesculentusL.),又称虎坚果,油沙草,属于莎草科作物,其块茎多为球形或椭球形[1-2]。油莎豆常见的英文名称有:Earth almond、Chufa、Yellow nutsedge and Zulu nuts,作为一年生的经济作物,由于油莎豆的块茎含有丰富的油、维生素、淀粉等营养物质,是提取优质食用油的原料[3-4]。因此,有计划地扩大油莎豆的种植面积可以获得更多的健康食用油原料,减少食用油料油脂的对外依存度,提高我国食用油的自给能力,以利于更好地维护我国食用油安全。

油莎豆在中国发展60多年来,机械化收获始终难以推进,土是主要矛盾,若要解决收获问题,应首先解决筛土问题。据前期调研,油莎豆收获时需要将10~15 cm以上的土壤全部挖起,进行豆、土、草等杂质的分离,筛土量为150~225 kg/m2。目前,国外的油莎豆收获机主要为滚筒式收获机,其结构单一、尺寸过大,不适合国内农户使用,并且鲜有关于油莎豆收获技术研究的报道。国内学者对油莎豆收获机的研究较少,未形成系统的油莎豆收获技术体系研究;刘文亮等[5-6]设计了纵轴式和立轴式油莎豆收获机,对设计方案进行了详细介绍,并对收获机的核心零部件进行校核。实际收获生产中,农户多使用改进后的花生收获机完成油莎豆的收获,造成收获损失高、效率低等突出问题。因此,针对以上问题,有必要结合现有的块茎类作物收获机和农产品物料清选筛分理论来完成油莎豆收获机的设计及制造[7-12]。在块茎作物收获机研究方面,胡志超等[13]针对分段式花生收获作业模式,设计了振筛式花生收获机,提高了花生收获效率;宋江等[14]设计了一种平贝母药材收获机,并对振动筛的运动过程进行了理论分析,为丘陵地区平贝母生产收获工作提供了支撑;崔中凯等[15]为实现甘薯的机械化收获,设计了一种牵引式甘薯收获机,通过田间试验表明收获机的各个核心部件工作性能良好,实现了收获过程中的土薯分离,有效地降低了伤薯率。在清选筛分理论研究方面,王立军等[16-18]对物料在振动筛上的运动进行研究,并研究了振动筛不同工作参数对筛分性能的影响。谢胜仕等[19]研究了马铃薯在筛分过程中的运移规律,通过正交试验得到了马铃薯收获机的最佳工作参数。

为解决油莎豆高效低损收获这一难点问题,在开展多次田间试验研究的基础上,课题组提出先脱粒后分离的油莎豆收获方式,先将油莎豆从油沙草根部分离,再完成豆、土、草混合物的筛分,即可避免油莎豆在根须包裹下随根须被排出收获机外造成损失,还可完成初步的碎土,便于之后的筛分,提高筛土效率。基于此,本文设计一种油莎豆收获机,利用矩阵分析法和ADAMS仿真,研究筛面各点的运动特性,通过台架试验对该收获机工作参数进行优化,为之后的油莎豆收获技术研究提供参考。

1 油莎豆脱粒筛分装置结构与工作原理

1.1 整机结构

本文所设计的油莎豆收获机基于平面四杆机构以及曲柄摇杆机构的工作原理,主要分为两大工作部分,即脱粒系统和筛分系统。其中,脱粒系统主要由切流滚筒和冲孔凹板组成,筛分系统主要由振动驱动系统、冲孔筛和编织筛组成,如图1所示。工作时,在电机的带动下,脱粒系统对油莎豆进行脱粒,筛分系统对豆、土、草混合物进行分离,最终得到干净、完整的油莎豆。

图1 油莎豆收获机结构图Fig. 1 Structure diagram of the Cyperus esculentus L. harvester1.编织筛 2.冲孔筛 3.风机 4.电机5.脱粒室 6.机架 7.振动驱动系统

1.2 工作原理

油莎豆收获筛分机作业时,收获挖掘的物料混合物通过喂入斗送入筛分机。豆、土和草组成的混合物料与脱粒装置中板齿、柱齿的脱粒元件作用,使油莎豆从草的根部脱落,同时大部分豆和土壤颗粒从脱粒凹板筛落下,杂草、根茎等从脱粒滚筒后方排出,由于土块和油莎豆颗粒的比重大而进入下方的双层同步振动筛分装置进行清选,而轻质杂物和部分草在风机作用下从前端被排出机外,进入筛分装置中的混合物料在双层筛板的作用下被充分分离,根茎和部分杂物从上层平板筛后端出草口排出机外,油莎豆则从下层编织筛板后端出料口排出收集。

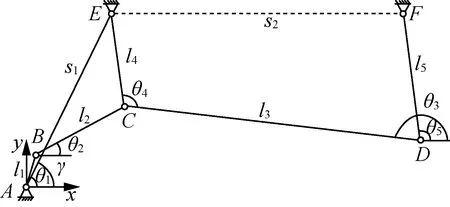

2 筛分机构运动分析

振动筛分机构是整个收获机的重要组成部分之一,该机构性能的优劣决定了油莎豆的收获质量[11, 20]。其中,振动筛分机构由偏心轮、连杆、冲孔筛和编织筛组成。利用矩阵法对筛分机构进行运动理论分析,首先建立平面直角坐标系,得到该机构的位置方程,将所建立的位置方程对时间进行求导,可以得到速度和加速度的方程,完成机构的运动分析[21-22]。为便于分析计算筛面各点的运动特征,将筛分机构简化为曲柄摇杆机构,该机构在xOy平面投影的简图如图2所示。图中l1、l2、l3、l4、l5、S1、S2分别为机构中各杆和虚拟杆的长度,θ1、θ2、θ3、θ4、θ5、ϒ 分别为各杆与x轴之间的夹角。

图2 振动筛分机构投影图Fig. 2 Projection of the vibratory screening mechanism

建立驱动机构的运动矢量方程,即

l1+l2+l4=S1

(1)

(2)

将式(2)对时间取一次导数

(3)

将式(2)对时间取二次导数

(4)

式中:ω1——曲柄AB角速度,rad/s;

ω2——连杆BC角速度,rad/s;

ω4——摇杆EC角速度,rad/s;

α2——连杆BC角加速度,rad/s2;

α4——摇杆EC角加速度,rad/s2。

建立筛面的运动矢量方程,即

l4+S1=l3+l5

(5)

(6)

将式(6)对时间取一次导数

(7)

将式(6)对时间取二次导数

(8)

式中:ω3——筛面CD角速度,rad/s;

ω5——摇杆FD角速度,rad/s;

α3——筛面CD角加速度,rad/s2;

α5——摇杆FD角加速度,rad/s2。

由式(8)可得,筛面在整个运动过程中角度θ3和角加速度α3是持续变化的,该变化是由各杆长度、各杆与水平面夹角、各杆角速度和角加速度引起的。在整个曲柄连杆双摇杆机构中,各杆的长度直接影响着筛面倾角的变化。在不改变曲柄摇杆工作参数的基础上,不同的摇杆长度l4、l5可以直接改变筛面的倾角。因此,需要继续深入研究筛面倾角的变化对该油莎豆收获机筛分性能的影响。筛面任意一点G在xOy平面内的运动方程

(9)

式中:xG——G点的x坐标值;

yG——G点的y坐标值;

lG——G点与铰接点C的距离。

将式(9)对时间取一次导数

(10)

式中:vxG——G点沿x轴方向的速度分量,m/s;

vyG——G点的y轴方向的速度分量,m/s。

将式(9)对时间取二次导数

(11)

式中:axG——G点沿x轴方向的加速度分量,m/s2;

ayG——G点的y轴方向的加速度分量,m/s2。

根据以上分析可以得到,筛面的运动为往复式周期运动而非简单的正弦曲线运动。曲柄摇杆的角速度ω1、ω2决定着筛面速度和加速度的变化,本机构中可通过改变曲柄的转速来实现其角速度的变化。曲柄摇杆的长度l1、l2影响着筛面的振幅变化,本机构中可改变偏心轮的大小实现振幅的变化。筛面的运动规律与曲柄转速、振幅、筛面倾角密切相关,有必要开展深入的研究。

3 筛分机构仿真分析

结合平面往复式振动筛的各杆工作参数,利用ADAMS软件完成筛分机构的运动分析[23-24]。在Solidworks软件中对曲柄双摇杆机构进行虚拟样机装配,并确定各杆的长度。其中,杆l1、l2、l3、l4、l5的长度分别为22 mm、140 mm、900 mm、120 mm、200 mm。

将油莎豆收获机筛分机构的三维模型导入ADAMS中,确定模型所在的坐标系,定义模型材料属性,添加不同零部件之间的配合关系。为深入研究筛面纵向不同位置的运动特征,由右至左等间距依次标记5个MARKER点,各点在ADAMS全局坐标系中坐标分别为G1(1060,190)、G2(840,160)、G3(615,135)、G4(405,105)、G5(160,80),如图3所示。

(a) 筛分机构三维模型

(b) Marker点标记示意图图3 筛分机构模型Fig. 3 Sieving mechanism model

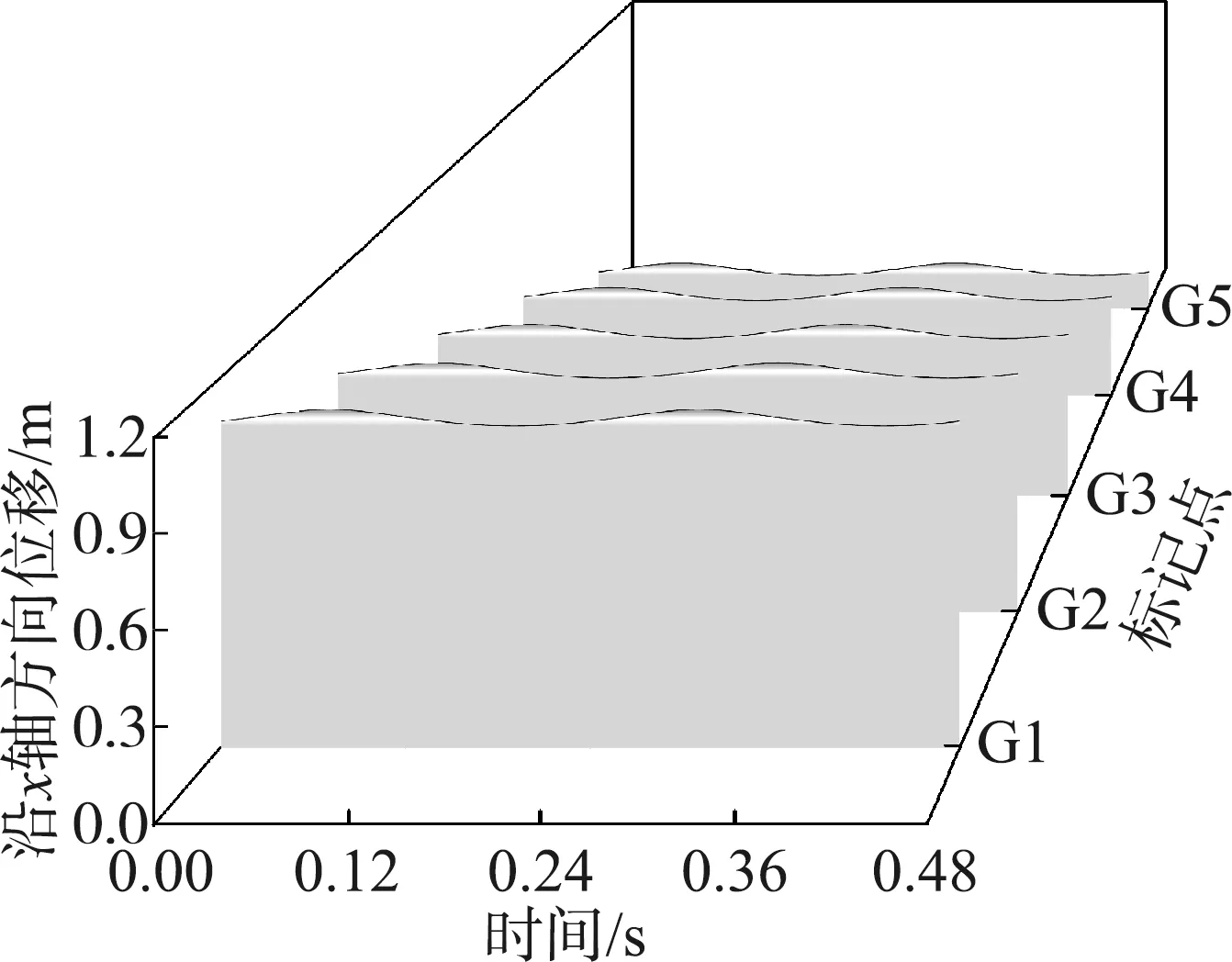

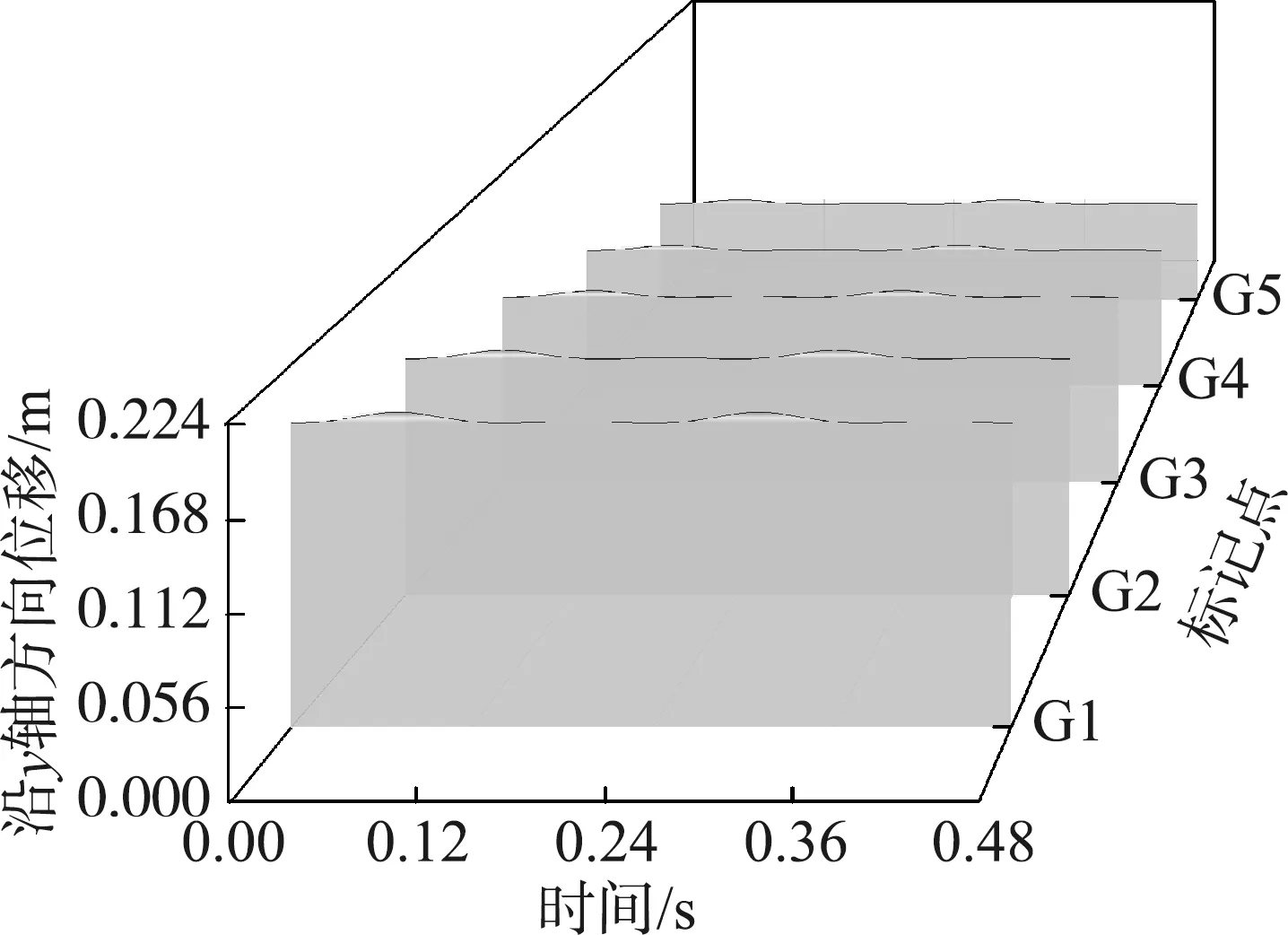

由图4(a)和图4(b)可知,由右至左各标记点沿x轴和y轴的位移变化趋势相同。在x轴方向上,5个标记点的位移变化量均为51.7 mm。而在y轴方向上,5个标记点的位移变化量为6.9 mm。由此可知,水平方向的位移变化量远大于竖直方向的位移变化量,水平方向的振幅有利于促进物料颗粒持续的向后端移动,防止大量物料堆积在筛面前端;竖直方向的振幅有利于提高物料颗粒的松散度,提高筛土效率。

(a) x向位移变化曲线

(b) y向位移变化曲线

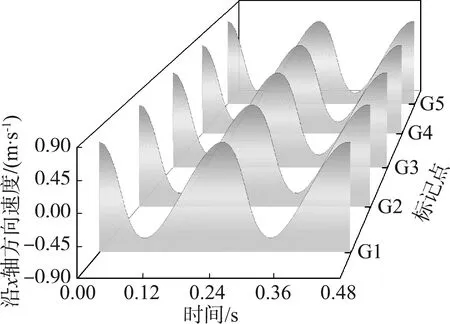

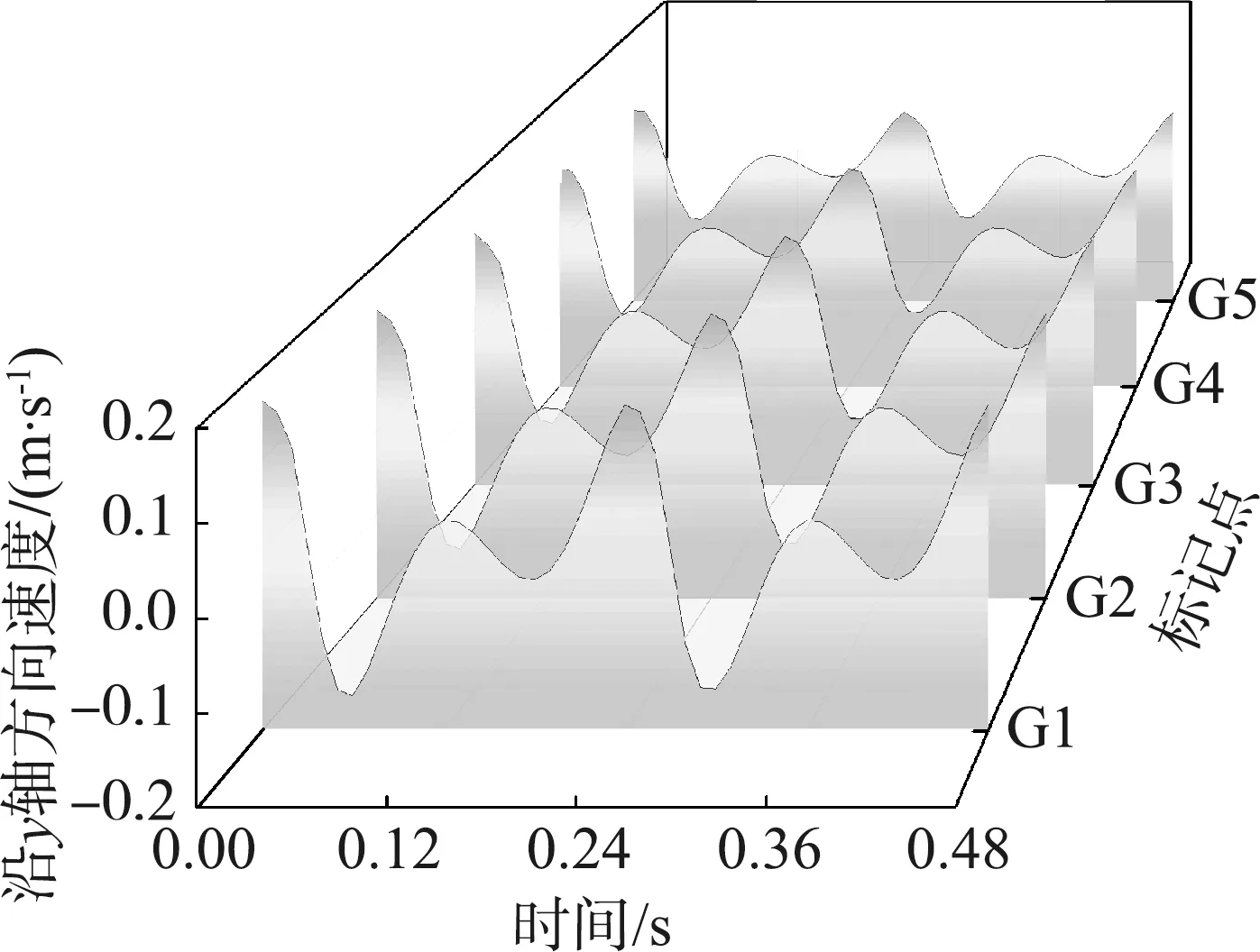

(c) x向速度变化曲线

(d) y向速度变化曲线

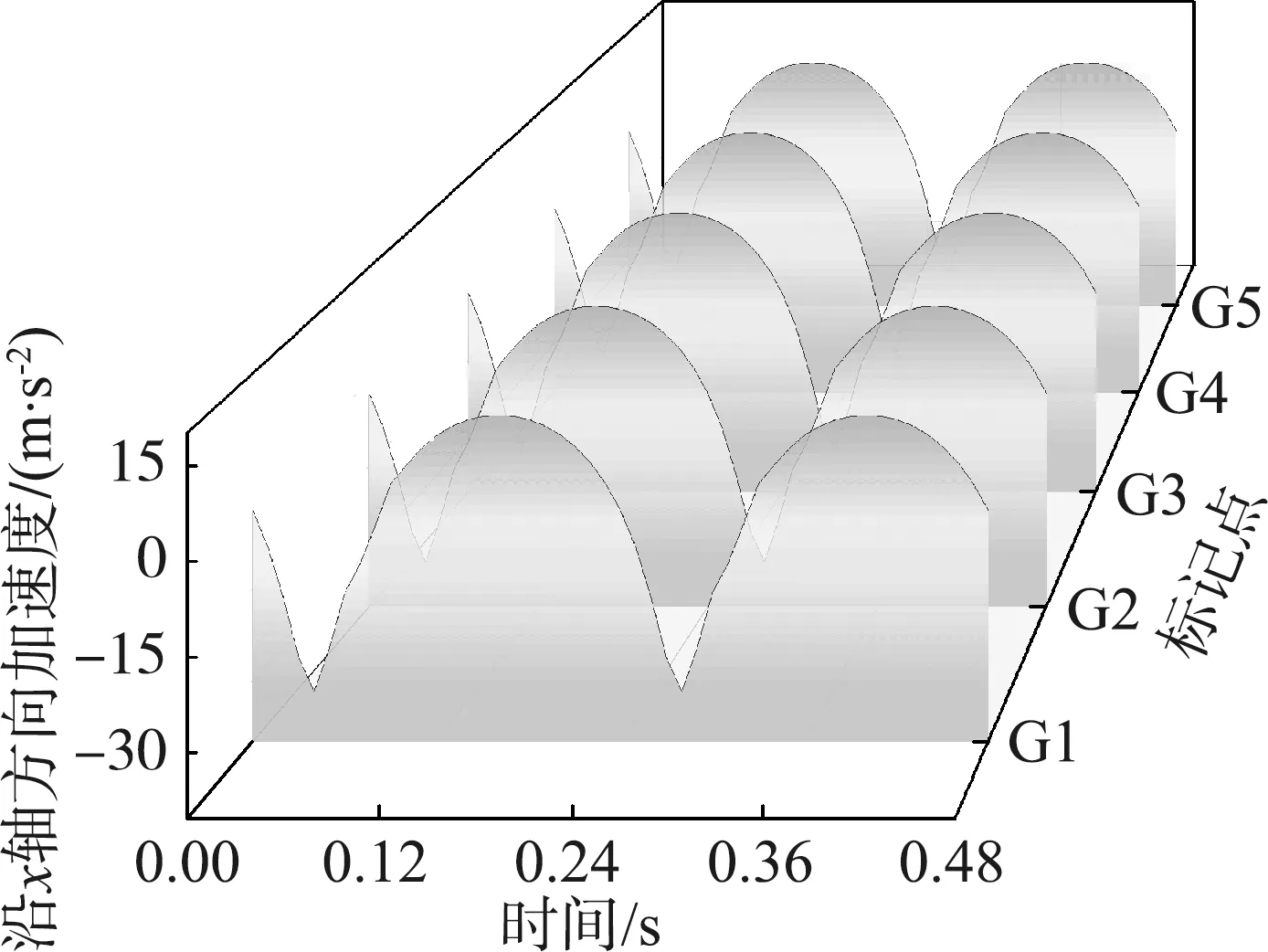

(e) x向加速度变化曲线

(f) y向加速度变化曲线图4 标记点运动规律Fig. 4 Movement pattern of the marker points

由图4(c)和图4(e)可知,筛面5个标记点各时刻的速度和加速度变化趋势一致。速度的最大幅值由G1点的0.688 2 m/s增大为G5点的0.691 3 m/s,加速度的最大幅值由G1至G5逐渐升高。在本文之前定义的坐标系内,其沿x轴正向速度最大值为0.691 3 m/s,沿x轴负向速度最小值为0.702 4 m/s。在一个周期内,物料颗粒在筛面上可顺利由筛面前端向后端运动,保证颗粒顺利完成整个筛分过程。

由图4(d)可知,筛面各标记点沿y轴方向速度的变化量很小,沿y轴方向的最大速度幅值从G1点的0.160 6 m/s减小为G5点的0.079 7 m/s。在相同时间内,物料在筛面前端竖直方向的位移大于在筛面后端竖直方向的位移,可使物料混合物在筛面前端充分分层,增加土壤颗粒的透筛率,提高筛分效率;物料在筛面后端的竖直位移小可防止物料跳动过高造成损失。

由图4(f)可知,筛面各标记点沿y轴方向加速度在0.12 s和0.26 s时出现两个峰值,沿y轴方向加速度的最大幅值由G1点至G5点逐渐减小。物料混合物在筛面前端受力大于筛面后端,可增大混合物在筛面前端的松散度,提高土壤颗粒与筛面接触概率,提高筛分效率。因此,根据以上分析可知,该机构筛面的运动特性可满足筛分要求。

4 台架试验与结果分析

4.1 试验设计

试验选取油莎豆的品种为中油莎一号,土壤为河南省民权县沙壤土。在实际收获过程中,主要难点为收获慢、损失高等问题,因此根据实际收获要求,将油莎豆的筛分效率和损失率作为主要评价指标。

(12)

式中:Y1——筛分效率,%;

ε——原料中土壤颗粒的粒级含量,%;

σ——筛上产品中土壤颗粒的粒级含量,%;

δ——筛下产品中土壤颗粒的粒级含量,%。

(13)

式中:Y2——损失率,%;

m1——损失的油莎豆质量,g;

m2——油莎豆总质量,g。

4.2 试验方法

根据前文理论分析结果,选取曲柄转速A、筛面倾角B和振幅C为试验因素,将筛分效率和油莎豆损失率作为本次试验的评价指标。试验样机如图5所示。采用三因素三水平正交组合设计方案进行试验,如表1所示。

图5 试验样机图Fig. 5 Test prototype diagram

表1 试验因素水平Tab. 1 Factors and levels of experiment

4.3 试验结果与分析

试验结果如表2所示,利用Design-Expert 8.0.6软件对试验结果进行处理,得到筛分效率的方差分析结果如表3所示。

由分析结果得:试验模型显著(P=0.000 4<0.01);失拟项p=0.920 1>0.05,残差项不显著,该回归模型成立。其中筛分效率受曲柄转速和振幅所对应二次项的影响均显著,受曲柄转速和振幅的交互项AC的影响显著,受其余交互项的影响不显著;各因素对筛分效率的显著性顺序从大到小依次为筛面倾角、曲柄转速和振幅。获得筛分效率Y1的回归数学模型

Y1=96.43+0.84A+0.62B+0.21C-0.33AB-3.02AC-0.22BC-2.57A2-0.54B2-3.32C2

表2 试验方案与结果Tab. 2 Test scheme and results

表3 筛分效率方差分析Tab. 3 Variance analysis of screening efficiency

根据试验结果,所得各因素对筛分效率影响的响应面曲线如图6所示。筛分效率随曲柄转速的增大先升高后降低,降低幅度大于升高幅度。其主要原因是,随着曲柄转速的增加,筛面的振动频率升高,促进了豆、土混合物在筛面的运动,使混合物在筛面长度方向上分布的更加均匀,高频率的振动增加了混合物的松散度,使土壤颗粒更容易透筛而出。随着曲柄转速的进一步增大,豆、土混合物在筛面的停留时间减少,导致土壤颗粒无法有效透筛,即筛分效率降低。

图6 曲柄转速和振幅对筛分效率的影响Fig. 6 Effects of crank speed and amplitude onscreening efficiency

筛分效率随着振幅的增大先升高后降低,升高幅度大于降低幅度。其主要原因是,开始振幅小,抛掷强度小,筛分效率低,随着振幅的增加,颗粒的抛掷强度变大,抛掷速度也变大,筛分效率增加;但当振幅过大,颗粒振动的太厉害,其与筛面接触不够,筛分效率也会降低。

损失率的方差分析结果如表4所示。由分析结果得:试验模型显著(P=0.000 3<0.01);失拟项p=0.542 1>0.05,残差项不显著,该回归模型成立。其中损失率受各因素对应的二次项的影响均显著,受曲柄转速和振幅的交互项AC的影响显著,受其余交互项的影响不显著;各因素对损失率的显著性顺序从大到小依次为筛面倾角、曲柄转速和振幅。获得损失率Y2的回归数学模型

Y2=1.95+0.31A-0.27B+0.059C-0.038AB+

0.41AC+0.061BC+0.58A2+0.18B2+

0.75C2

根据试验结果,曲柄转速和倾角对损失率影响的响应面曲线如图7所示。损失率随着曲柄转速和倾角的增加,均为先减小后增大的变化曲线。当转速、振幅较低时,籽粒的损失率较高,此时的转速、振幅不能使豆、土混合物均匀散开,减少了脱出物中豆与筛面的接触;随着筛面振幅的增大,油莎豆与土壤颗粒的跳动越明显,其抛起高度也随之增加。弹起的高度越高,籽粒与杂余的碰撞次数越多,损失率增加。

表4 损失率方差分析Tab. 4 Variance analysis of rate of loss

图7 曲柄转速和倾角对损失率的影响Fig. 7 Effects of crank speed and inclination on loss rate

4.4 试验验证

利用Design-Expert 8.0.6软件对试验结果进行优化,获得该收获机的最佳工作参数为:曲柄转速为236.51 rad/min,筛面倾角为6.7°,振幅为3.98 mm,筛分效率为96.56%,损失率为1.83%。进行5次重复试验并对试验结果均值化处理(表5),得到筛分效率为96.07%,损失率为1.23%,满足设计要求。

表5 台架验证试验结果Tab. 5 Results of tests

5 结论

1) 根据油莎豆收获难的问题,提出分步式收获方式并设计了一种油莎豆收获机,利用矩阵法对筛分机构进行分析,得到筛面和筛面任意一点的运动方程,找到了影响筛面运动的关键参数,即曲柄转速、频率和筛面倾角。

2) 通过ADAMS仿真分析,研究了筛面的运动特征,沿筛面方向各点的水平速度和水平最速度最大值逐渐增大,促进物料向筛面后端移动;各点的竖直速度和加速度逐渐减小,物料在筛面前端获得较大的竖直方向的力,提高物料的松散度,增大了物料颗粒的透筛概率。因此,该机构筛面的运动特征可满足筛分要求。

3) 选取筛分效率和损失率为试验指标,以曲柄转速、筛面倾角和振幅为试验因素,进行三因素三水平正交试验。结果表明:各因素对筛分效率和损失率的显著性顺序一致,从大到小依次为筛面倾角、曲柄转速和振幅;得到了油莎豆收获机的最佳工作参数,当曲柄转速为236.51 rad/min,筛面倾角为6.7°,振幅为3.98 mm,筛分效率为96.56%,损失率为1.83%。