某甲醇装置精馏系统问题分析与改进

刘成佳

(中国石化集团重庆川维化工有限公司,重庆 401254)

甲醇作为一种重要的基础化工原料,广泛应用于化工、医药、轻纺等行业[1,2]。 某甲醇装置以乙炔尾气为原料,采用Davy工艺包技术,包括加氢转化、压缩、合成、精馏、ATR等工序,精馏单元采用三塔工艺,其中预馏塔脱除粗甲醇中甲醚、甲酸甲酯、丙酮等低沸点的轻组分杂质,加压塔和常压塔为产品采出塔,并在常压塔中通过杂醇油的采出脱除粗甲醇中的重组分[3,4]。

该装置运行中,甲醇产品经常出现轻组分含量超标,导致产品甲醇1+3水溶性不合格。 为确保甲醇产品质量, 原预馏塔排空设计工作温度为45 °C,而实际控制在(63 ± 1) °C。 提高预馏塔排空温度后,大量甲醇随轻组分进入轻组分压缩机,导致甲醇损失大大增加。 经过初步估算,甲醇损失约为1 t/h。 同时,甲醇冷却后,极易造成轻组分压缩机带液,从而损坏压缩机的零部件。 装置自开车两年以来轻组分压缩机共检修648.83 h,更换备品备件50件,不仅加大了装置日常保运工作量与维修费用,而且影响了压缩机的使用寿命和装置的安稳长运行。

针对上述情况,本文对造成精馏系统问题的原因进行分析,提出改进方案。 并利用Aspen Plus软件模拟,评价改进方案的实施效果。

1 精馏系统问题分析

1.1 预馏塔工段工艺流程

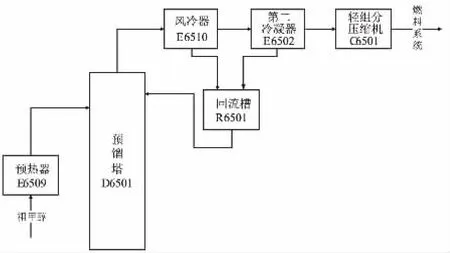

预馏塔工段工艺流程如图1所示。 为脱除粗甲醇中含有的甲醚、甲酸甲酯、丙酮等轻组份,粗甲醇经预热器E6509被预热至74 °C(部分汽化)后进入预馏塔D6501上部,塔顶操作压力为0.05 MPa、温度75 °C。 塔顶的气体依次进入E6510、E6502两级冷却器进行冷却,将气相中的绝大部分甲醇与部分轻组分冷凝回收至回流罐R6501 (作为D6501的塔顶回流), 未冷凝的气体经轻组分压缩机C6501压缩至0.52 MPa送入燃料气总管。同时,为防止预馏塔内的轻组份杂质累积,第二级冷凝器采出小部分二次甲醇送入杂醇油罐。

图1 预馏塔工段工艺流程

1.2 问题分析

1.2.1 粗甲醇杂质成因

装置中甲醇合成反应器为径向流结构,因合成塔顶部与底部气体流通不畅, 造成合成塔中心管(合成气分布器) 部分堵塞引起催化剂床层温度分布不均,产生热点温度;原始开车过程中铁元素随工艺管道焊渣等带入催化剂床层。 上述因素等造成了甲醇合成反应中副反应较多, 粗甲醇杂质含量高,包括较多高级烷烃、高级醇和蜡质等。

其中石蜡进入循环回路冷却器冷却后,易造成换热器结蜡降低换热效率,使得循环气温度无法冷却至要求范围,最高达到60 °C(设计工作温度为45°C)。 循环气温度升高后造成循环气中甲醇含量升高, 循环进入合成反应器抑制甲醇合成反应,降低甲醇合成效率,并会参与副反应增加杂质含量。

1.2.2 粗甲醇中共沸物

除甲醇和水外,粗甲醇还含有醇、醛、酮、酸、醚、酯、烷烃等多种微量杂质,主要组分及其在常压下的沸点见表1。 由表1可见, 粗甲醇中杂质共分3类,总含量(质量分数)约占0.46%。 包括:(1)沸点低于甲醇的物质,如二甲醚、甲酸甲酯、丙酮等轻组分,这类物质在精馏装置的预馏塔中被脱除;(2)沸点高于甲醇的物质,如水等重组分,这类物质在常压塔中被脱除;(3)易与甲醇形成共沸物的物质,如以壬烷、癸烷为主的烷烃类物质。

表1 粗甲醇主要组分含量及其在常压下的沸点[5]

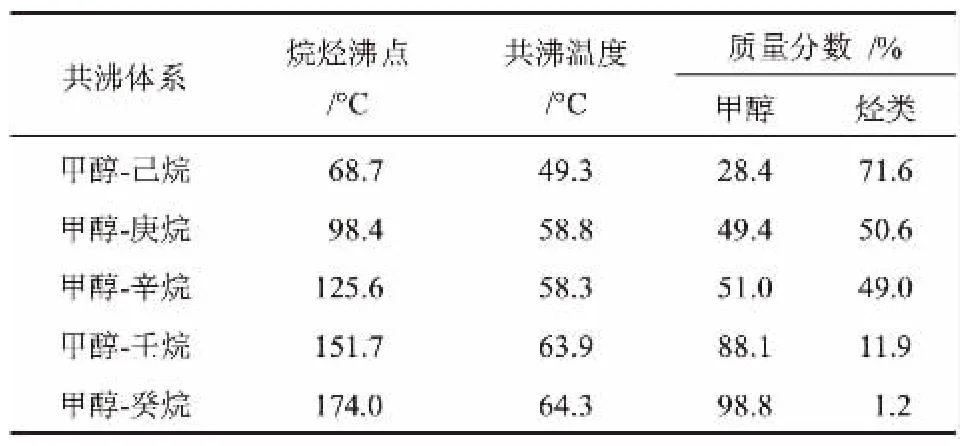

表2是甲醇-烷烃共沸物组成及沸点。 由表2可见,壬烷、癸烷等烷烃类物质大部分都比甲醇的沸点高,但是这些杂质极易与甲醇形成共沸物,而这些共沸物比甲醇的沸点低,所以这些杂质可以存在于预馏塔顶部的初馏分中。 经过多次取样证明,预馏塔回流中癸烷含量达0.3%时,就容易引起产品甲醇1+3水溶性不合格。 可见,去除该类烷烃,是稳定甲醇产品质量、减少甲醇损失、提高装置运行经济性的关键。

表2 甲醇-烷烃共沸物组成及沸点

2 改进方案及模拟评价

2.1 改进方案

萃取精馏是通过加入适当的溶剂,以改善被分离组分间的相对挥发度,从而能使共沸物或沸点相近的混合物得以分离[6]。 萃取精馏广泛应用于石化产品深加工、精细化工及制药等行业,甲醇行业主要利用萃取精馏分离甲醇与丙酮。 因此,提出采用萃取精馏的方案,去除与甲醇共沸的烷烃。

2.1.1 预馏塔工段增设萃取精馏

图2中虚线部分为增设的萃取精馏相关设备与管道。 预馏塔顶部的甲醇气经过风冷器冷却后降至70 °C,冷凝的甲醇进入回流槽,未冷凝的气体经过第二冷凝器降至65 °C,冷凝的液体送至回流槽,未冷凝的不凝气通过新增换热器降至45 °C后进入萃取槽,选择脱盐水为萃取剂,从萃取槽顶部加入,萃取槽内甲醇进入水相,回到回流槽;壬烷、癸烷等不溶于水的杂质进入萃取相,从萃取槽上部的溢流口间断排至地下槽,萃取槽内的轻组分排至燃料气管网。

图2 增设萃取精馏后预馏塔工段工艺流程

2.1.2 萃取剂选择

萃取剂一般选择高沸点组分,且不与原物系组分形成共沸物。 萃取剂的选择决定了分离物质的精馏程度及操作费用,选择良好的萃取剂对萃取精馏的效果有至关重要的作用。 萃取剂的选择需满足如下条件:具有良好的选择性;萃取剂的挥发度要小于所需分离物系中最高沸点组分的挥发度,使得萃取剂易回收;价廉易得;毒性、腐蚀性小、对环境的污染少;良好的热稳定性和化学稳定性;相容性好,即溶剂和被分离组分间具有较大的溶解度[7]。

根据以上条件,选择一级脱盐水为萃取剂。 选择依据主要包括4点:(1)由于合成产出的粗甲醇的水含量为12%左右,甲醇精馏水含量在20%左右,所以在整个精馏过程中,需要向精馏系统加入一级脱盐水;(2)甲醇能与水互溶,而壬烷、癸烷等烷烃类杂质微溶于水,满足萃取剂的特点;(3)一级脱盐水价廉易得,且无毒无腐蚀,对环境无污染;(4)在萃取过程中不会引入新的杂质。

2.2 方案模拟与评价

采用Aspen Plus模拟软件, 热力学方程选用NRTL方程,对增设的萃取精馏部分进行模拟。 采用产品甲醇1+3水溶性不合格时的实测数据, 第二冷凝器E6502出口气体中主要杂质含量见表3。 新增换热器进料量为3.6 t/h,温度为65°C,压力为0.12 MPa,经过换热降温至45 °C后,从萃取槽顶部进入。

表3 进料气体主要杂质含量

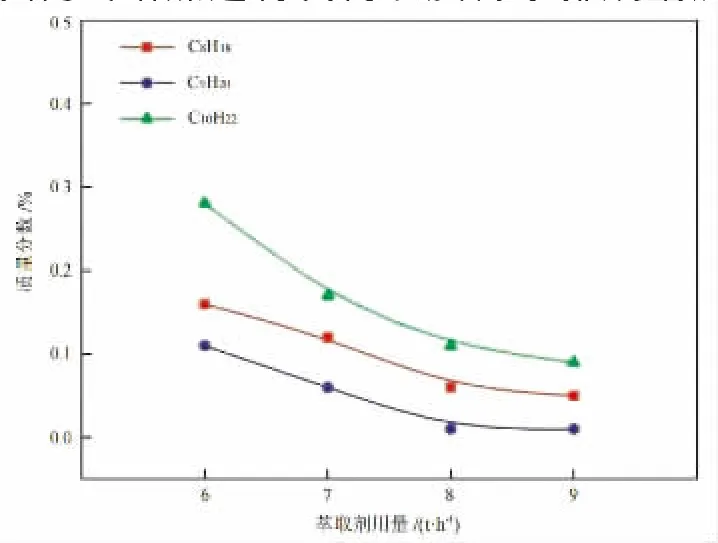

萃取槽底部辛烷、壬烷、癸烷含量随萃取剂用量的变化如图3。 由图3可见,随着萃取剂用量增大,萃取槽底部中的辛烷、壬烷、癸烷的含量降低。 当萃取剂用量在8 t/h时,辛烷、壬烷、癸烷脱除率分别达到82.7%、94.4%、80.4%。 进一步增加萃取剂用量分离效果增加幅度较小,同时会造成进入预馏塔中的水含量增多,增加运行负荷以及污水排放量。

图3 萃取剂用量对萃取槽底部组分含量的影响

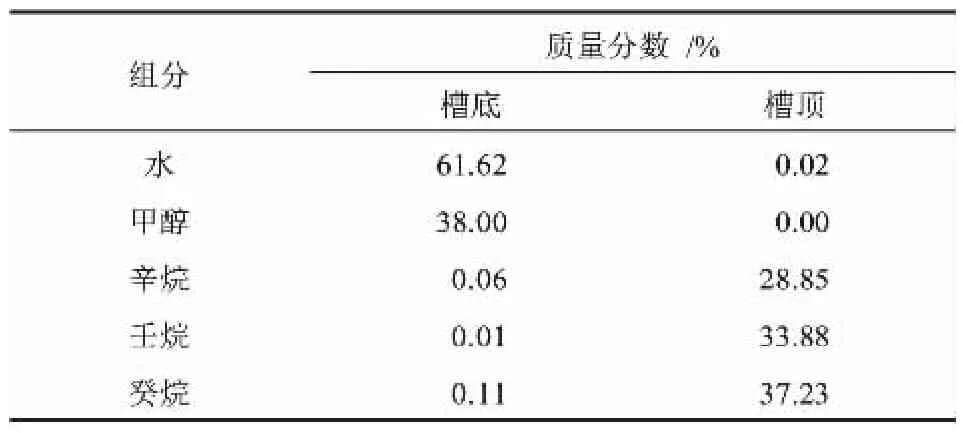

选择萃取剂用量为8 t/h,对改进前后的流程进行模拟,结果如表4和表5所示。 由表4可见,增设萃取精馏后,预馏塔回流中辛烷、壬烷、癸烷含量明显降低。 由表5可见,辛烷、壬烷、癸烷从萃取槽顶部通过溢流口排至地下槽,而萃取槽底部主要为甲醇和水的混合物。

表4 预馏塔回流中组分含量

表5 萃取槽各部位中组分含量

增加萃取槽后,烷烃类杂质萃取后从萃取槽溢流口排出, 轻组分压缩机进口前温度可降至45 °C,从而减少轻组分中的甲醇,避免了压机带液;预馏塔回流中的烷烃类杂质减少,进入产品塔中的该类杂质也相应减少,可适当关小加压塔的排空阀。 以上措施能够回收甲醇约1 t/h,折合增产甲醇8000 t/a。此外,增加萃取槽后,脱盐水的调节由现场班组人员通过截止阀控制改为调节阀控制,改善了调节时无法掌控脱盐水用量的问题,降低了班组的操作难度,脱盐水的用量也得到了有效控制。

3 结论

某甲醇装置运行中,为增加轻组分从系统中的去除量, 预馏塔排空实际温度远高于设计温度,此措施虽然保障了产品质量,但是以辛烷、壬烷、癸烷为主的烷烃类物质与甲醇形成共沸物,使甲醇大量损失。 本文通过分析提出了采用萃取精馏的方案去除与甲醇共沸的烷烃。 在预馏塔工段增设萃取槽并以脱盐水为萃取剂,通过Aspen Plus模拟,发现在萃取剂用量为8 t/h时,辛烷、壬烷、癸烷脱除率分别可达82.7%、94.4%、80.4%。经估算,该方案增产甲醇可达8000 t/a,同时也避免了压机带液,降低了维护成本,具有较好的经济效益。