微型流化床中不同CO2分压下煤焦气化反应动力学研究

李 珂,曾 玺,王 芳,岳君容,康国俊,谭依玲,王少楠

(1. 中国矿业大学 低碳能源研究院,江苏 徐州 221008;2. 北京工商大学 生态环境学院, 北京 100048;3. 中国科学院过程工程研究所 多相复杂系统国家重点实验室,北京 100190;4. 西南化工研究设计院有限公司,四川 成都 610225)

气化是煤炭等含碳燃料清洁、高效热转化的主要途径, 能将固体燃料转化为高品位的可燃气,广泛用于燃气生产、IGCC发电和化学品合成等。 气化过程涉及众多物理变化、单元反应、产物反应或子过程间的交互作用,形成复杂反应网络。 常见子过程包括:原料干燥/热解、半焦气化/燃烧、焦油热裂解/重整等,与其他子过程相比,半焦气化是限速步骤,影响气化炉的设计、操作和运行[1,2]。 因此,选用合理的测试仪器和分析方法是很有必要的。

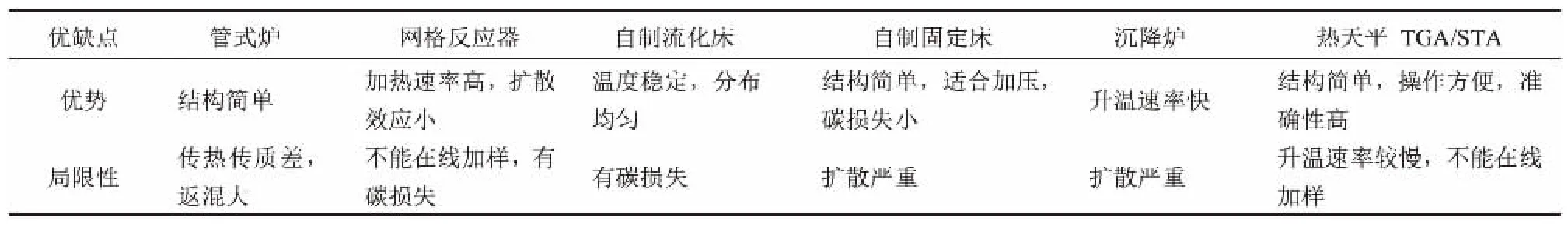

表1统计了用于半焦气化反应测试的分析仪及特点[3-8]。 目前,热重分析仪(TGA)是最常见的气-固反应分析仪,具有结构简单、操作方便、测试数据准确性高等特点[9]。 然而,对于高升温速率类快速反应,比如煤粉在流化床、气流床内的燃烧过程,TGA很难适用。 受制于反应器结构和测试原理,TGA存在着样品升温速率较低、反应扩散严重、样品二次加热过程中物化性能改变等局限性。 而其他自制类固定床、流化床、金属丝网反应器等均存在因仪器标准化缺失而带来的重复性和准确性等问题[10,11]。

表1 常用半焦气化反应分析仪的特点

近年来, 为测试高温快速反应与转化过程,中国科学院过程工程研究所开发了微型流化床反应分析仪(MFBRA),并申请国家标准。 与TGA测试不同,MFBRA通过测试生成气体产物信号与时间的变化关系来反映转化过程[12],特征如下:(1)通过微型流化床反应器来强化传热传质,其在热载体作用下升温速率可达10000 ℃/s以上, 且适合等温测试分析;(2)通过颗粒在线加料系统瞬时脉冲进样,实现样品在指定温度条件下的在线添加;(3)通过在线快速过程质谱(MS,采样频率:10~100 ms/次)监测气体产物的释放行为,进行多组分同时检测;(4)既适用于固体样品,也对液体及粘稠状样品有效。 不仅可以测得原料的总体转化特性,还能实时分析各气体产物的生成特性,进而求算反应动力学。 因此,MFBRA有效弥补了当前快速等温气固反应测试仪器的空白。目前,MFBRA已形成规范化分析仪器,并成功应用于化工、冶金、材料、热能等领域[12-18]。

本文采用新疆淖毛湖煤为实验原料,自制煤焦,分别利用MFBRA和TGA进行煤焦-CO2等温气化反应特性分析并进行比较,揭示MFBRA在气-固等温反应分析方面的优势。 进一步,在MFBRA中开展气化剂分压(10%~40%)对半焦等温气化行为影响的研究,利用等转化率法求取动力学参数,为流化床气化炉的设计和运行提供数据支持。

1 实验部分

1.1 实验原料及半焦制备

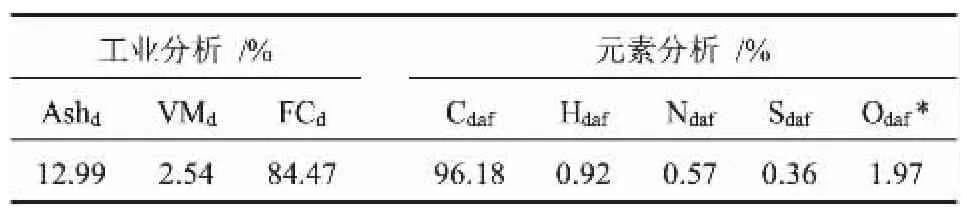

实验采用新疆淖毛湖煤为原料。 实验前,煤样分别经空气干燥(105 ℃,12 h)、机械破碎和筛分预处理,选取粒径为0.1~0.4 mm部分进行半焦制备。热解采用高温管式炉,以10 ℃/min的升温速率升至终温1000 ℃,保留时间为30 min,气氛为Ar。 收集到的半焦进行筛分, 选取粒径为0.1~0.3 mm部分进行真空密封保存,其工业及元素分析结果如表2所示。

表2 半焦工业及元素分析(质量分数)

1.2 实验装置与方法

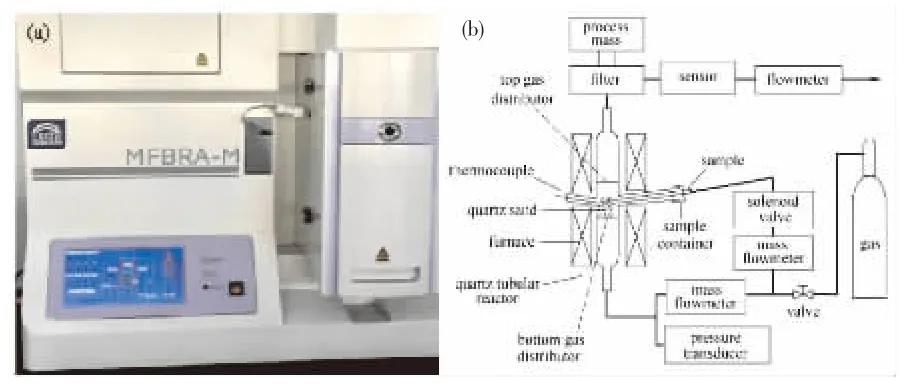

半焦气化用MFBRA装置及流程如图1所示。 实验用微型流化床反应器的直径为10 mm, 分布板厚度为3 mm,固体流化介质为石英砂颗粒,粒径范围为80~100 目; 实验中煤焦样品的加料量为22 mg,脉冲进样时间小于15 ms;以高纯N2为载气,高纯CO2(99.999%)为气化剂;为确保同样的流化效果,不同温度下的流化速率保持一致,且避免产生节涌和沟流现象[19,20]。具体气化实验的流程如下:MFBRA从室温以20 ℃/min的升温速率升至设定值(880 ℃、930 ℃、980 ℃);通入载气和气化剂,并调节气体流量,形成稳定的气化剂分压(10%、20%、30%、40%),保持石英砂颗粒良好的流化状态;启动质谱在线监测,保持基线运行稳定;系统稳定后,打开脉冲进样器, 快速将半焦样品注入到微型流化床反应器中,开始气化反应;当质谱检测气体信号稳定并与基线持平后,可以认为实验结束。 为保证实验数据的可靠性,每个实验重复3次。

图1 MFBRA实物(a)和原理示意(b)

TGA中半焦的等温气化实验在热重反应分析仪(HITACHI TG/DTA7300)上进行,具体操作为:在高纯Ar气氛下,以20 ℃/min的升温速率将样品加热到预设温度(880 ℃、930 ℃、980 ℃)并保持5 min,待仪器稳定后,通入高纯CO2,快速形成不同CO2分压的反应气氛,并启动半焦气化实验,当失重曲线不再发生变化时,结束实验。

1.3 数据处理

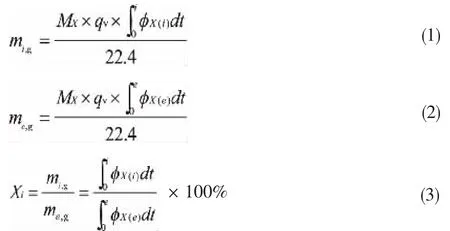

半焦在MFBRA中进行气化反应时,通过质谱在线监测的CO信号强度随反应时间的演变来表征气化反应行为,转化率(Xi)由式(1)~式(3)进行计算。

式中,mi,g为气化反应开始到反应时间为i时气体产物的质量,g;me,g为气化反应开始到反应结束e时刻气体产物的质量,g;MX为气体产物CO的摩尔质量,g/mol;qv为气体体积流量,L/min;t为气化反应时间,min;øX(i)代表反应时间为i时质谱检测到产物气体的信号强度。

半焦在TGA中进行气化反应时, 其转化率Xj由式(4)进行计算。

式中,m0为半焦气化的初始质量,g;mi为气化过程中任意时刻i下的半焦质量,g;mash为反应结束后的灰渣质量,g。

MFBRA和TGA中半焦气化反应速率r(min-1)分别由式(5)、式(6)进行计算。

在气-固反应动力学中,描述反应速率的方程如式(7)所示。

式中,T为反应热力学温度,K;A为指前因子,min-1;E为活化能,kJ/mol;R为气体常数,8.314 J/(mol·K);f(X)为微分动力学方程。 对式(7)取对数可得:

因此,在等温气化反应过程中,采用等转化率法,将ln r与1/T进行线性拟合,从所得直线斜率即可算出动力学参数E。

2 结果与讨论

2.1 MABRA与TGA中气化行为对比

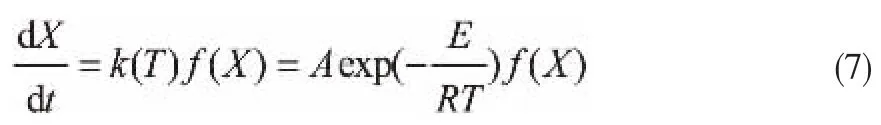

考察了880~980 ℃范围内MFBRA和TGA中半焦等温气化转化率与反应时间、反应速率与转化率之间的关系,结果如图2所示。 由图2(a)、图2(c)可知,对于两种分析仪,随温度升高,半焦气化反应完成的时间缩短。 在880 ℃、930 ℃、980 ℃下,MFBRA中半焦气化反应完成的时间分别为14.2 min、7.2 min、4.3 min; 而对应TGA中所需时间分别为73.8 min、37.2 min、20.1 min。半焦气化为吸热反应,温度升高有利于反应正向进行,从而降低反应时间。 对比发现,相较于TGA,半焦在MFBRA中气化反应所需的时间更短,相同时刻下对应的转化率更高。 以980 ℃、转化率达到0.6为例,半焦在MFBRA和TGA中气化所需的时间分别为0.9 min和7.1 min,这与半焦气化反应过程中高的传热速率和低气体扩散有很大关系。

图2(b)、图2(d)展示了半焦在两种分析仪中反应速率与转化率的关系。 分析发现,在两种分析仪中,温度均对反应速率有很大影响,随温度升高,反应速率快速增加,在达到最高点后逐渐下降,达到最大反应速率(rmax)所对应的转化率(Xrmax)也不断增大。 此外,与TGA相比,半焦在MFBRA中反应时,低转化率下即可达到最大反应速率,且具有更高的反应速率数值。 两种反应器中,不同温度下半焦气化过程中的最大反应速率与对应转化率值见表3。 半焦在MFBRA中进行气化时,由于物料与气氛的充分接触,气体扩散被明显抑制,气化剂很快与活性位点相结合,反应很快达到最大反应速率;而TGA中由于半焦静置,气化剂要克服阻力才能向内部半焦进行扩散,其所达到最大反应速率的时间相对较长。

图2 不同温度下半焦转化率与时间、反应速率及转化率的关系

表3 MABRA与TGA中rmax及Xrmax值

2.2 MABRA与TGA中气化反应活化能对比

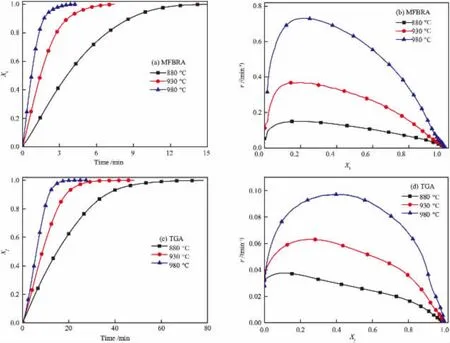

常见的气化动力学求算方法有模型法和非模型法,模型法涉及机理函数的选取,容易产生误差[21],故本文采用非模型法(等转化率法)进行动力学计算。 对转化率在0.2~0.8范围内的ln r与1/T进行线性拟合, 结果如图3所示。 各曲线的拟合系数均大于0.99,这说明等转化率法适用于等温气化反应。

图3 半焦在MFBRA (a)与TGA (b)中气化反应过程中的ln r-1/T的关系

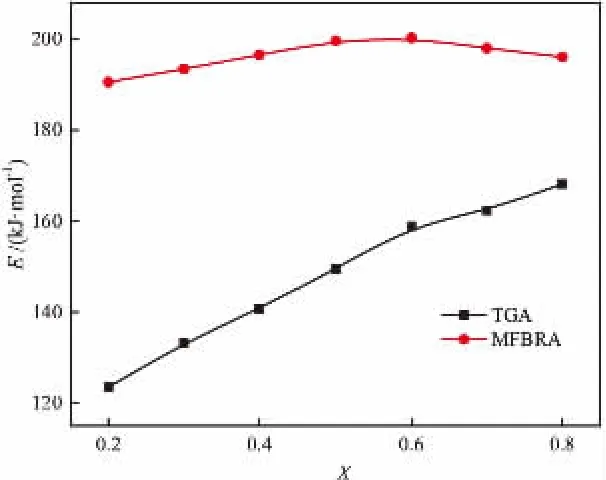

根据拟合直线的斜率可求出不同转化率下半焦的气化活化能,计算结果如表4所示。 由表4计算结果可知,半焦在MFBRA中的平均反应活化能为196.38 kJ/mol, 明显大于半焦在TGA中的气化反应活化能 (148.06 kJ/mol)。在实验温度范围内[22],气化反应受动力学和扩散共同控制,而MFBRA中的动力学数据较TGA偏大,说明在此情况下MFBRA受扩散抑制作用的影响相对较小,更接近于本征动力学。

表4 MFBRA与TGA中半焦气化动力学数据

MFBRA、TGA测定的半焦气化活化能随转化率的变化如图4所示。

图4 半焦在MFBRA与TGA中气化过程中活化能随转化率的变化

由图4可知,随转化率的增加,TGA中半焦气化的活化能逐渐升高,MFBRA中半焦气化的活化能略微增大后降低,整体受转化率影响较小,这说明半焦在MFBRA中进行气化时受外界因素即外扩散的影响较小,遵循单一气化机理,求得的动力学参数更符合本征动力学。 综上分析可知,与TGA相比,MFBRA显著提高了气化反应的效率,同时在不同转化率下求算的活化能数据更接近,具有更好的等温反应测试适用性。

2.3 CO2气化剂分压对气化特性的影响

相同温度(880 ℃、930 ℃、980 ℃)、不同CO2分压(10%、20%、30%、40%)下半焦转化率与时间关系如图5所示。以880 ℃为例,随分压增大,相同反应时间下的转化率快速增加,达到相同转化率需要的反应时间大幅降低。如转化率为0.8时,10%、20%、30%和40%气化剂分压对应的反应时间分别为38.16 min、24.89 min、21.56 min和13.63 min。随分压增加,气相中CO2的浓度增加, 气化剂与反应物接触的几率增大,活性位点对CO2的吸附能力增强,半焦转化率增大[15]。 类似现象在930 ℃、980 ℃时也同样存在。 此外,实验结果还显示,当气化剂分压大于20%时,分压对半焦转化率的影响变得有限,尤其是在初始反应阶段和高温条件下。 例如,在20%和30%分压下,880 ℃、930 ℃和980 ℃温度对应的气化反应完成时间分别为:65.54 min和51.11 min、29.5 min和28.23 min、12.87 min和11.11 min。

图5 各温度不同CO2分压下半焦转化率与时间的关系

不同温度和CO2分压下半焦气化反应速率与转化率之间的关系如图6所示,平均反应速率如表5所示。

图6 各温度不同CO2分压下半焦反应速率与转化率的关系

表5 各温度不同CO2分压下半焦的平均反应速率

由图6可知,同一温度下,随着CO2分压的不断增大,相同转化率下半焦气化速率不断增强且反应速率均在转化率为 0.15左右时达到最大。 如880 ℃下,当转化率为0.15时,10%、20%、30%、40%的CO2分压对应的最大反应速率分别为0.034 min-1、0.046 min-1、0.051 min-1、0.084 min-1, 对应的平均反应速率分别为 0.019 min-1、0.028 min-1、0.030 min-1、0.047 min-1。此外,随温度增加,相同分压下半焦的平均速率逐渐增大,且CO2分压越大,反应速率增幅越明显。

2.4 CO2气化剂分压对动力学行为的影响

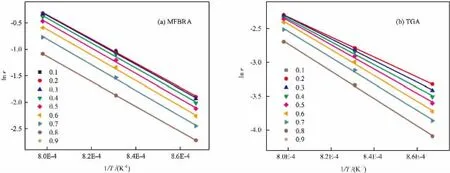

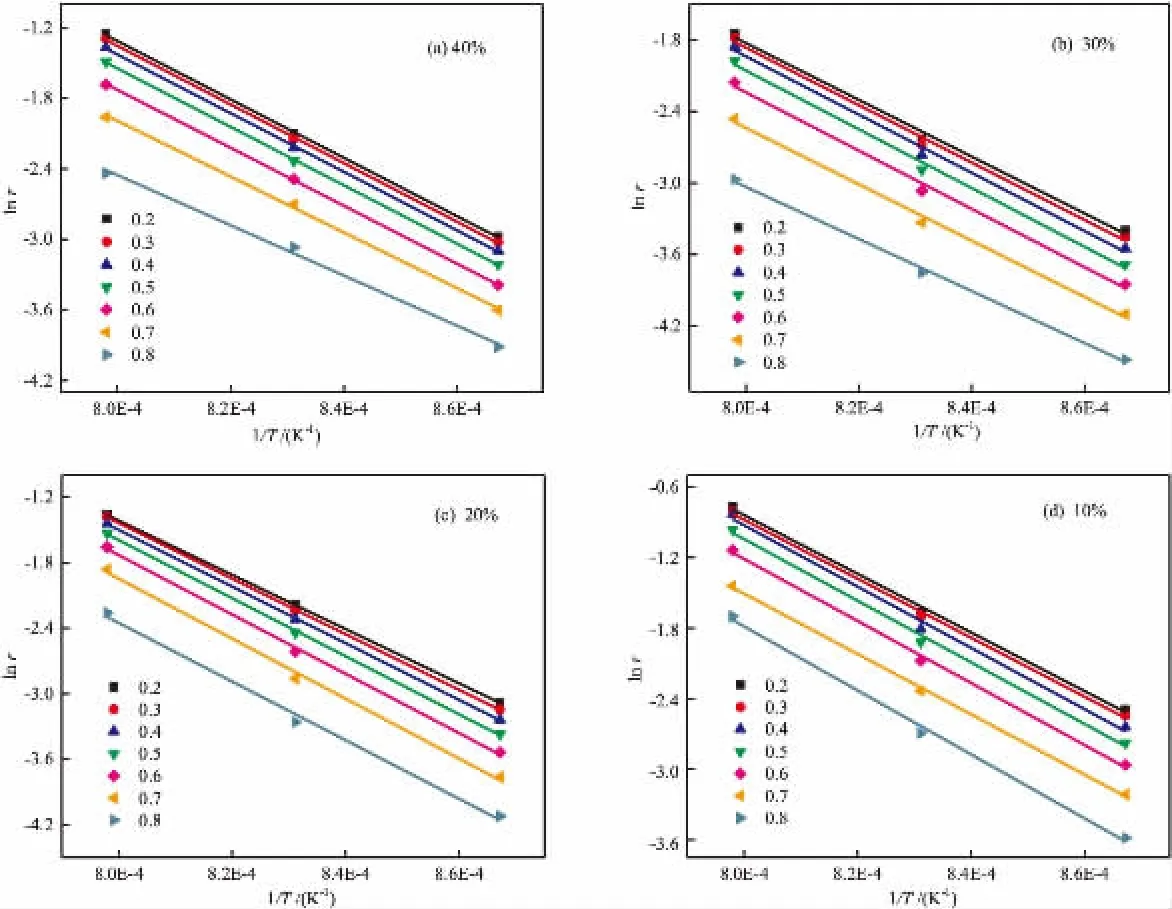

等转化率法测定的不同CO2分压下转化率在0.2~0.8之间ln r对1/T的拟合情况如图7所示。各曲线的拟合度均在0.98以上,线性关系良好,说明等转化率法适用于半焦气化反应。 根据拟合曲线的斜率即可求算不同分压下的半焦气化反应活化能。

图7 各CO2分压不同转化率下ln r-1/T的关系

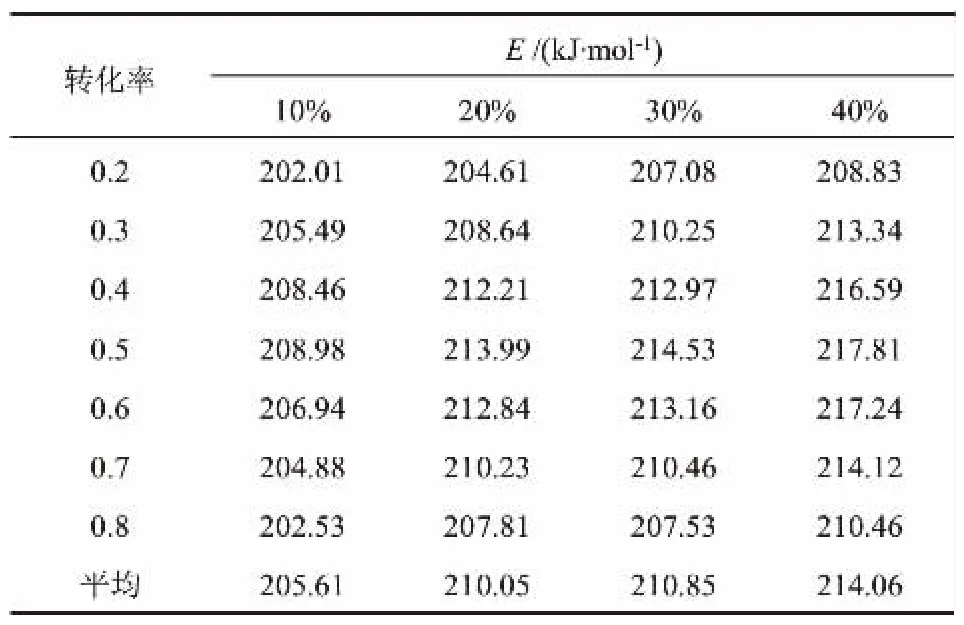

半焦在不同转化率下的活化能变化情况如表6所示,同时求算各分压下的平均活化能。

表6 各CO2分压不同转化率下半焦气化动力学E值

由表6分析发现10%、20%、30%、40% CO2分压下, 各半焦气化反应的活化能变化范围分别为:202.01~208.98 kJ/mol、204.61~213.99 kJ/mol、207.08~214.53 kJ/mol、208.83~217.81 kJ/mol, 对应的半焦气化反应平均活化能在205.61~214.06 kJ/mol范围内波动。 对比不同分压下的平均活化能数据,其顺序依次为:40% > 30% > 20% > 10%, 说明随着CO2分压的增加, 半焦气化过程中扩散效应进一步降低,但整体变化并不明显。

3 结论

本文基于新开发的微型流化床反应分析仪开展了煤焦-CO2等温气化反应测试,考察了气化剂分压的影响,并与TGA中的反应特性进行了比较,得到如下结论:

(1)在两种分析仪中,温度对半焦气化反应的影响具有一致性。 随温度增加,半焦气化反应加快,但也有明显的差异。 与TGA相比,半焦在MFBRA中进行气化时,相同反应温度下,具有高的反应速率和短的气化反应完成时间;反应速率达到最大值对应的转化率明显偏低,维持在0.15左右;利用等转化率法计算的活化能数据偏大,且在不同转化率之间分布均匀,说明MFBRA中低的气体扩散抑制和对等温反应分析动力学求算较为准确。

(2)利用MFBRA考察CO2分压对半焦气化行为的影响发现,随分压增加,半焦气化反应加快,完成气化反应需要的反应时间缩短,但最大反应速率对应的转化率变化不大,均在0.15左右。虽然不同分压下气化反应的平均活化能依次为:40% >30% >20% > 10%, 但是具体数据差别不大, 在205.61~214.06 kJ/mol范围内波动, 且固定分压下各转化率的活化能比较接近,进一步说明MFBRA对等温气固反应分析的良好适用性,测定的反应行为和动力学数据对气化工艺具有更好的指导作用。