超临界CO2萃取油莎豆油的研究

张志刚,王 捷,姚玉军,王尚义,马素清,顾翔宇,黄雅鑫

(内蒙古宇航人高技术产业有限责任公司,内蒙古 呼和浩特市 011517)

油莎豆是莎草科莎草属多年生草本植物,又叫油莎草、油莎果、铁荸荠、地下板栗、地下核桃,其主要营养利用部分是地下块茎部分,因地下块茎呈圆形或椭圆形豆状,因此人们对此植物也多称为油莎豆,是一种优质、高产,集粮、油、牧、饲、肥于一体的具有较高综合利用价值的经济作物[1-3]。油莎豆中油脂含量高达20%~30%,其油脂中不饱和脂肪酸含量达80%以上,油酸60%以上[4-5],可与橄榄油、杏仁油相媲美,而且还含有大量的天然维生素E,其中以油酸和亚油酸为主要成分,对降低血脂、防治心血管病和促进机体新陈代谢等方面具有独特功效,营养保健价值极高[6]。因此,油莎豆是一种重要的油料作物,制取油莎豆油是利用油莎豆的主要途径之一。

目前油脂传统提取工艺主要是物理压榨法和浸出法[7]。物理压榨法虽然可以降低油脂中的各种营养成分损失,但存在耗时长,出油率不高,易氧化等问题;浸出法虽提高了油脂的提取率,但在后续脱溶剂过程中,易造成溶剂残留,影响油脂品质。

随着人们对食品追求的不断提升,越来越多的新分离技术被应用到油脂提取工艺上[8],如超临界流体萃取技术[9-10],其利用超临界状态下的CO2流体作为萃取剂,在低温与无氧的条件下进行分离提取,避免了部分油脂发生氧化的风险[11],同时临界流体还具有较好的渗透性以及溶解性,能从粘稠液体中快速将有效成分提取出来,在CO2流体的回收过程中,仅需要改变临界相的密度,就可以将溶剂从产品中分离,且回收溶剂无相变过程,能耗低。与传统工艺相比,此方法最大程度的将油脂的营养成分进行了保留,且具有萃取率高,耗时短,萃取温度低,无废渣溶剂残留等优点,但此技术也存在着应用成本较高的问题,因此目前多应用在一些高价值油脂的精细提取制备。

我们研究将超临界CO2萃取技术应用到油莎豆油制备中,为油莎豆作为高端保健食用油开发利用提供依据。

1 材料与方法

1.1 试验材料

1.1.1原料

油莎豆块茎,吉林省好易收农牧业科技开发有限公司;食品级二氧化碳,天津市兴盛气体有限公司。

1.1.2主要仪器设备

粉碎机:WF-10B不锈钢高效万能粉碎机,南京宇盼机械科技有限责任公司;HA121-50-05超临界二氧化碳萃取中试装置,南通仪创实验仪器有限公司;500L×3超临界二氧化碳萃取规模化装置:珠海市共同低碳科技股份有限责任公司;GC-4000A气相色谱仪:北京东西仪器设备有限责任公司;U3000液相色谱仪:赛默飞世尔科技有限责任公司。

1.2 试验方法

1.2.1测定方法

水分含量测定:按GB 5009.3—2016测定;脂肪含量测定:按GB 5009.6—2016测定;蛋白含量测定:按GB 5009.5—2016测定;膳食纤维含量测定:按GB 5009.88—2014测定;灰分含量测定:按GB 5009.4—2016测定;淀粉含量测定:按GB 5009.9—2016测定;酸价测定:按GB 5009.229—2016测定;过氧化值测定:按GB 5009.227—2016测定;脂肪酸测定:按GB 5009.168—2016测定;甾醇测定:按GB/T 25223—2010测定;维生素E测定:按GB 5009.82—2016测定;动植物油脂水分及挥发物的测定:按GB 5009.236—2016测定。

1.2.2萃取工艺

1.2.3超临界CO2萃取条件单因素试验

影响油莎豆油萃取率主要因素有压力、温度、CO2流量、时间。萃取压力选取25、28、30、32、35 MPa;萃取温度选取35、37、40、42、45℃;CO2流量选取12、15、18、20、23 L/h;萃取时间选取90、120、150、180、210 min。分别进行小试单因素试验。

1.2.4超临界CO2萃取条件正交试验设计

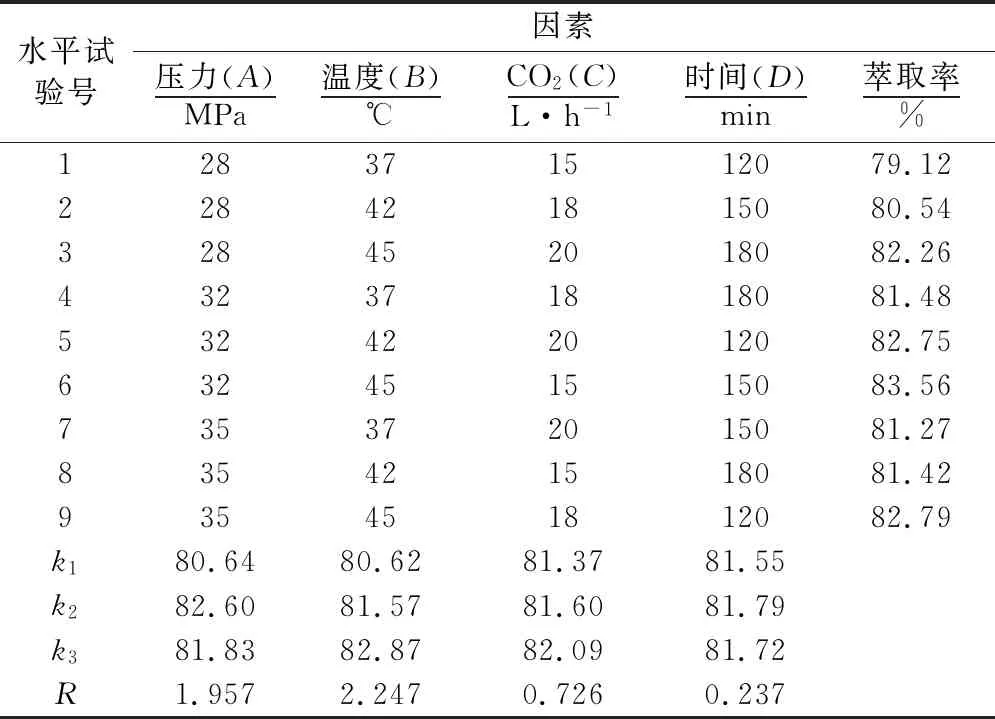

试验分别以萃取压力(A)、萃取温度(B)、CO2流量(C)、萃取时间(D)为因素进行正交试验,以油莎豆油萃取率为指标,正交实验因素水平表见表1。

表1 正交因素水平表

1.2.5三釜串联萃取工艺

在任意两个萃取釜并联的超临界萃取装置中,每个提取周期,只能一个釜在工作,一个釜用于装卸料。而对于一个釜萃取过程,经研究发现,在萃取的1/2个周期内,CO2已经萃取出全部提取物的85%以上,而在剩余的1/2个周期内,CO2萃取剩余不足15% 的提取物。这样就造成CO2在后1/2周期内的提取能力没有得到有效的利用。因此,经过溶解度变化规律和工艺配置研究,确定了三釜串联的超临界萃取流程即:在动力和能耗不变的情况下,增加一个釜。工作流程是在第一个釜的1/2周期串联第二个釜,在第二个工作的1/2周期串联第三个釜,而第一个釜已经萃取完毕,准备卸料装料。所以,实现了在1/2周期的时间即可出一釜料。

2 结果与讨论

2.1 油莎豆块茎主要成分测定结果

油莎豆块茎测得的基本成分见表2。从表2可以看出,油莎豆块茎原料中脂肪含量较高,为研究油莎豆油提取打下了良好的基础。

表2 基本成分

2.2 超临界CO2萃取油莎豆油单因素试验结果

2.2.1萃取压力对萃取率的影响

萃取压力对萃取率的影响见图1。

图1 萃取压力对萃取率的影响

萃取压力是超临界萃取过程的关键参数之一,随萃取压力的变化,物质的溶解度及相平衡也随之发生动态变化。由图1可以看出,油莎豆油萃取率随着压力变化有一个极大值,即在32 MPa时达到最大。这是因为在温度恒定时,增加超临界萃取压力,超临界CO2流体的密度随之增大,溶解能力增大,故萃取率随压力的增大而增大。压力大于32 MPa后提取率降低是因为随着萃取压力的升高,传质速率降低,从而影响了CO2的溶解能力,导致提取率下降。因此,选择32 MPa为油莎豆油超临界CO2萃取压力较为合适。

2.2.2萃取温度对萃取率的影响

超临界萃取温度对分离效果也有较大影响,温度升高可使CO2的密度减小,降低其溶解能力,但同时升温会增加体系中溶质的扩散速率和解离速率。萃取温度对提取率的影响比较复杂。因为萃取温度升高,一方面超临界CO2的密度降低,溶解能力下降;另一方面被萃取物质的蒸汽压增大,在超临界CO2中的浓度也随之增大。当升高萃取温度引起的被萃取物质挥发能力的提高不足以弥补超临界CO2溶解能力的下降时,总体效果是提取率下降。因此对于压力一定的体系,必然存在一个温度,在此温度下萃取提取率达到最高。由图2可以看出,萃取温度由35℃升高到42℃时,萃取率明显提高。说明升高温度对超临界CO2的溶解能力的影响小于被萃取物挥发性的影响。当温度由42℃升高到45℃时,升高温度对超临界CO2的溶解能力的影响大于被萃取物的挥发性的影响,因而萃取率下降。由此可以看出,较佳的萃取温度是42℃。

图2 萃取温度对萃取率的影响

2.2.3CO2流量对萃取率的影响

CO2流量会产生两方面影响,加大CO2流量有利的影响是能够提高流速,增加萃取次数,缩短萃取时间,增强萃取过程的传质效果;不利影响是由于流速提高,CO2停留时间变短,与原料接触时间短,溶质含量降低,阻碍萃取过程的传质效果。由图3可知,当流量超过18 L/h,不利方面的影响占主导地位,得率变化减缓,因此为了尽量缩短萃取时间,提高生产效率,降低能耗和生产成本,选流量18 L/h。

图3 CO2流量对萃取率的影响

2.2.4萃取时间对萃取率的影响

超临界萃取时间也是油莎豆油萃取中的一项重要参数,萃取时间太短,原料萃取分离过程不能进行完全,萃取效果差;萃取时间太长,相当于用大量能耗和物流损失来换取微小萃取效果的提高,在工业生产中很不经济。因此,有必要进行筛选。由图4可知,油莎豆油的萃取率在150 min时达到最大。因此,萃取时间定为150 min较为合适。

图4 萃取时间对萃取率的影响

2.3 超临界CO2萃取油莎豆油工艺优化结果

正交试验结果见表3。

表3 正交试验结果

由表3的极差分析看出因素影响提取率结果的次序为B>A>C>D,最佳条件为A2B3C3D2,不包含在正交试验表内,需经验证试验。

以最优工艺条件A2B3C3D2进行验证试验,萃取率为84.74%,同时根据我们实际操作经验,各因素水平取值越高,萃取所得油杂质越多,而且工艺过程中所用的电、CO2也越多,因此,按照经济实用的原则,生产上采用A2B3C1D2,即:压力32 MPa,温度45℃,CO2流量15 L/h,时间150 min。油莎豆油萃取率可达83.56%。

2.4 工业化装置提取油莎豆油

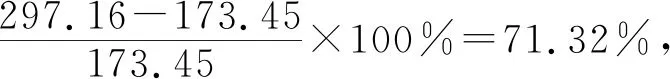

用500 L超临界CO2流体萃取装置按中试的最佳工艺条件:压力32 MPa,温度45℃,CO2流量15 L/h,时间150 min,进行了5批次生产,平均萃取率82.89%,见表4,接近了中试提取率的数据。

采用传统的超临界CO2流体萃取工艺萃取油莎豆油的生产结果见表5。

表5 采用传统的超临界CO2流体萃取工艺萃取油莎豆油的生产能力

采用三釜串联超临界CO2流体萃取工艺萃取油莎豆油的生产结果见表6。

表6 采用三釜串联超临界CO2流体萃取工艺萃取油莎豆油的生产能力

因此,通过实际生产对比,采用三釜串联超临界CO2流体萃取工艺,生产能力提高70%以上,相应的萃取时间降低70%以上,CO2消耗降低20%以上。三釜串联工艺提高了生产效率和资源利用率,降低了单位产品消耗和生产成本。

2.5 油莎豆成品油质量检测

按三釜串联工艺条件即:压力32 MPa,温度45℃,CO2流量15 L/h,时间150 min,萃取后的油莎豆油经静置,离心分离等精制工艺后进行检测,结果见表7。

由表7可知,成品油莎豆油质量指标符合LS/T 3258—2018要求。由表8可知,油莎豆油中油酸与亚油酸含量丰富,分别高达69.58%和 9.42%,且油酸含量明显高于一般植物油。与茶籽油与橄榄油的脂肪酸组成相似,以油酸含量最高,不饱和脂肪酸含量高达80.29%,油莎豆油色泽清亮、风味清香,具有坚果油的香味,是一种优质的食用油脂。

表8 油莎豆油营养指标 mg/(100 g)

3 结论

以油莎豆块茎为原料,采用超临界CO2法萃取油莎豆油。通过正交实验得到最佳中试萃取工艺参数为:压力32 MPa,温度45℃,CO2流量15 L/h,时间150 min,油莎豆油萃取率可达83.56%。

在保证其提取分离效果的基础上,研究出新的超临界CO2萃取技术方案,采用三釜串联超临界CO2流体萃取工艺,生产能力提高70%以上,相应的萃取时间降低70%以上,CO2消耗降低20%以上,有利于实现油莎豆制油技术的产业化。