基于DYNAFORM的电机盖板冲压成形数值模拟试验研究

贾星鹏 ,龚红英 ,尤 晋 ,刘尚保 ,王 斌

(1. 上海工程技术大学 材料工程学院,上海 201620;2. 迪艾工程技术软件(上海)有限公司,上海 200030)

汽车覆盖件是一类典型冲压零件,具有表面质量要求高、结构尺寸大、造型复杂的特点[1],从理论上讲,其成形过程同时包含了几何非线性、材料非线性和边界非线性等,是一个复杂的力学过程[2]. 在早期,传统的车身覆盖件的模具设计主要通过试模法逐步修改完成,完全依赖于设计人员的工作经验,其生产周期长、效率低、消耗大量人力和物力. 随着数值模拟技术的不断发展,传统的试模法正被有限元法逐步代替. 汽车覆盖件常用的板料成形模拟软件包括PAM−STAMP、DYNAFORM、AUTOFORM等[3]. 其中DYNAFORM作为广泛使用的模拟分析软件,具有方便的CAD接口,丰富的材料模型及先进的接触处理方法等功能,可以求解多种板料成形问题,预测复杂的成形缺陷,分析各类工艺参数的影响,极大地减少了设计时间,提高了生产效率[4]. 李兵等[5]借助DYNAFORM软件,基于BP神经网络对油箱端盖的拉深成形过程进行数值模拟,考察板料最大减薄率与最大增厚率的试验值与模拟值之间的相对误差,验证有限元模型的正确性;Wang等[6]对汽车前地板冲压成形过程进行模拟和分析,通过调整压边力、板料形状和拉延筋设置,得到最优工艺方案;陈泽中等[7]建立SUV汽车B柱热—力—相耦合模型,研究B柱典型U形截面受力情况和温度场分布,同时分析B柱厚度、减薄率、屈服应力、硬度变化情况;田国富等[8]对6016铝合金汽车机舱盖模面进行优化,通过正交试验研究多种工艺参数对成形质量的影响,再结合模面补偿技术,研究回弹量随补偿因子的变化趋势.

本研究对某汽车电机盖板进行冲压成形数值模拟分析研究,借助DYNAFORM软件建立有限元模型,通过确定考察目标,研究拉深成形过程中主要工艺参数对板料成形质量影响的规律,采用正交设计加综合分析法,从中选出最优工艺参数组合,改善成形效果.

1 电机盖板成形仿真数值模拟

1.1 电机盖板成形工艺分析

零件为某重型机械车辆中电机部分所用覆盖件,如图1所示. 该零件具有尺寸大、拉深浅的特点,尺寸精度及使用刚性要求高,需要拉延、修边两步工序,最终的零件质量由回弹结果来描述. 其中拉延工序决定产品的表面质量,同时也最容易产生各类缺陷,因此,本研究主要研究该电机盖板的拉延成形过程.

图1 零件三维图Fig. 1 3D drawing of part

该零件材质为DC05,厚度1 mm,板料尺寸1 312 mm×576 mm,DC05抗拉强度高,韧性好,适用于汽车零部件生产,材料性能参数见表1.

表1 材料性能参数Table 1 Material property parameters

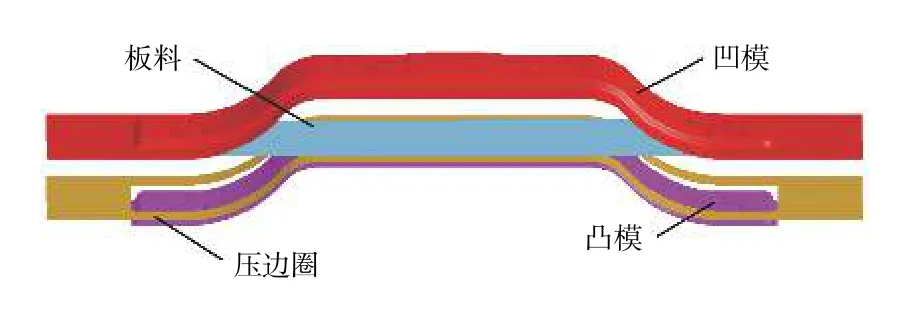

1.2 电机盖板有限元模型建立

首先将电机盖板的三维数模导入DYNAFORM中,设置为单动拉延,上模基准. 对板料片体进行网格划分,最大网格尺寸设置为20 mm,通过接触偏置方法从凹模网格中偏置生成凸模和压边圈网格,调整工模具位置,得到的有限元模型如图2所示.

图2 有限元模型Fig. 2 Finite element model

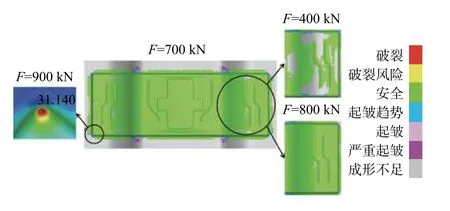

模拟研究中主要冲压工艺参数设置如下:合模速度5 000 mm/s,拉深速度2 000 mm/s,压边力经过计算取800 kN,凸凹模间隙1.1t (t为板料厚度),摩擦因数0.125. 调整最小时间步长和最小网格尺寸为系统推荐值,提交求解器运算后得到成形极限图如图3所示. 由图可见,零件拉延成形后出现大面积成形不足现象,并且在凸台边缘处有部分起皱,厚度云图如图4所示. 该零件在凸台顶角处减薄率最大,同时凸台边缘多处存在增厚现象. 根据一般汽车覆盖件技术要求认为板料最大减薄率大于30%时存在破裂风险,最大增厚率大于3%时存在起皱风险. 由图3和图4可知,零件凸台顶角处为整体变形最大、厚度变化最大的部分,其次为凸台边缘部分,与平坦的零件台面相比,凸台顶角及边缘处更易产生破裂和起皱缺陷,下面将主要针对此处进行优化分析.

图3 成形极限图Fig. 3 Forming limit diagram

图4 厚度云图Fig. 4 Thickness diagram

2 汽车电机盖板工艺及参数优化

2.1 各工艺参数对拉延成形质量的影响

针对初次模拟结果中出现的成形缺陷,在初次模拟设置基础上,结合成形极限图与零件最大减薄率及最大增厚率,研究在成形过程中压边力、摩擦因数、冲压速度及凸凹模间隙各工艺参数对拉延成形质量的影响规律,分析缺陷产生的原因,确 定工艺参数的选取范围.

2.1.1 压边力优化

压边力是影响拉延成形质量的主要参数之一.通过改变压边力的大小,可以控制板料的流动阻力,从而调节零件的变形情况,当压边力过大时,易导致零件的破裂缺陷,同时加剧模具磨损,影响模具寿命;当压边力数值过小时,易导致成形不足或起皱现象. 为研究不同压边力对该零件拉延成形质量的影响,在初次模拟中,保持其余参数不变,分别设置压边力F数值为:500、600、700、800、900、1 000、1 100、1 200、1 300 kN,进行数值模拟. 模拟结果最大减薄率与最大增厚率随压边力的变化趋势,如图5所示.

图5 最大减薄率与最大增厚率随压边力的变化趋势Fig. 5 Trends of the maximum thinning rate and the maximum thickening rate with binder force

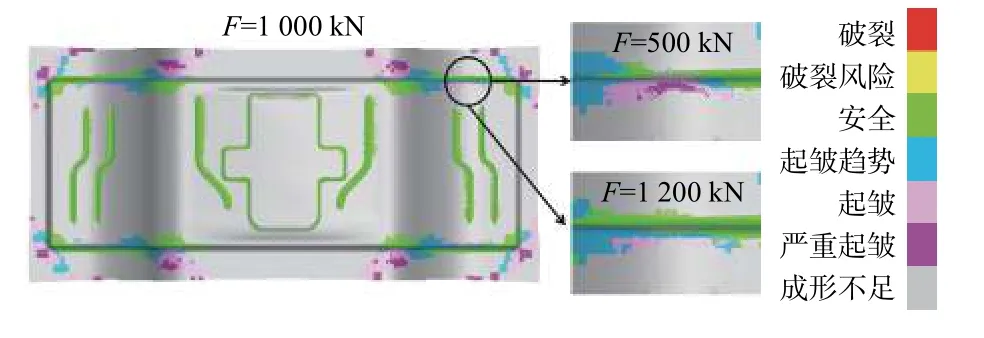

由图5可知,压边力逐渐增大时,最大增厚率逐渐减小,而最大减薄率在压边力较大时变化不明显. 由图6可知,当压边力小于800 kN时,零件凸台边缘处存在部分严重起皱区域,压边力大于800 kN时,起皱现象得到明显改善. 经综合考虑,压边力取值800~1 200 kN.

图6 压边力1 000 kN下的成形极限图Fig. 6 Forming limit diagram of 1 000 kN binder force

2.1.2 摩擦因数优化

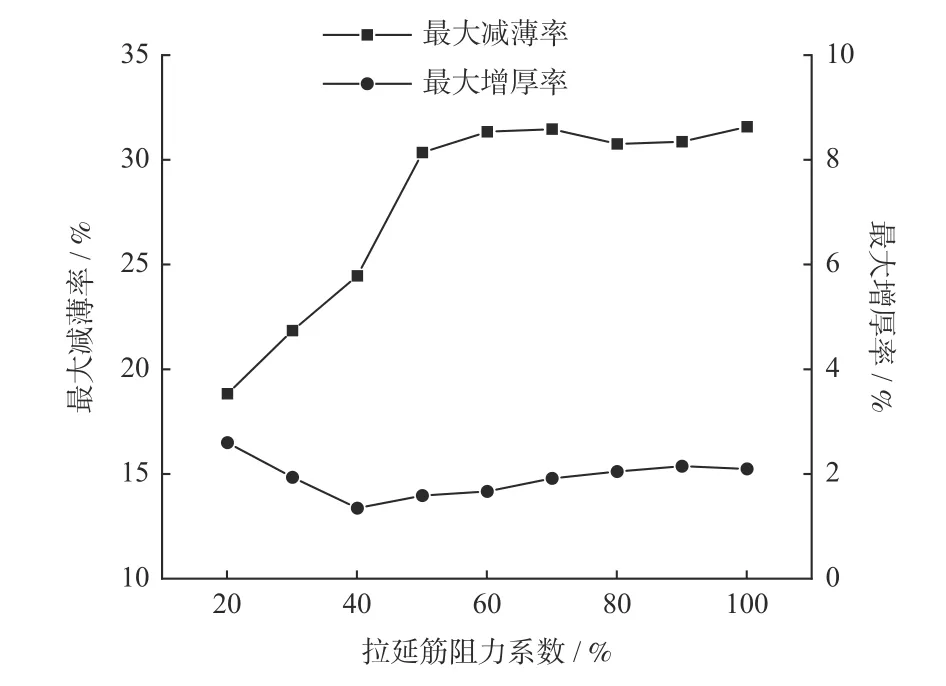

在拉延成形过程中,摩擦因数也对板料的流动有较大的影响. 摩擦因数增大导致板料的流动阻力增大,从而使得板料流动速度小于板料变形速度,零件变形区缺少板料流入补充,变形量增大使得成形更加充分,当摩擦因数过大时,则会出现局部破裂现象. 取压边力F=1 000 kN,其他参数保持不变,分别修改摩擦因数μ为0.1、0.11、0.12、0.13、0.14、0.15、0.16、0.17、0.18进行数值模拟.模拟结果最大减薄率与最大增厚率随摩擦因数的变化趋势如图7所示.

图7 最大减薄率与最大增厚率随摩擦因数的变化趋势Fig. 7 Trends of the maximum thinning rate and the maximum thickening rate with friction coefficient

由图7可知,摩擦因数逐渐增大时,最大增厚率逐渐减小,而最大减薄率无明显变化. 由图8可知,当摩擦因数小于0.13时,零件凸台边缘处存在小范围严重起皱区域,摩擦因数大于0.13时,消除了严重起皱现象,且成形效果随着摩擦因数的不断增大而逐渐改善. 经综合考虑,摩擦因数取值0 .13~0.17.

图8 摩擦因数0.15下的成形极限图Fig. 8 Forming limit diagram of 0.15 friction coefficient

2.1.3 冲压速度优化

冲压速度是影响拉延成形质量的一个重要因素. 冲压速度的大小影响板料厚度变化的均匀性.取摩擦因数μ=0.15,其他参数保持不变,修改冲压速度分别为1 000、2000、3 000、4 000、5 000、6 000、7 000、8 000、9 000 mm/s,进行数值模拟. 模拟结果最大减薄率与最大增厚率随冲压速度的变化趋势如图9所示.

图9 最大减薄率与最大增厚率随冲压速度的变化趋势Fig. 9 Trends of the maximum thinning rate and the maximum thickening rate with stamping speeds

由图9可知,冲压速度逐渐增大时,最大增厚率和最大减薄率无明显变化. 当冲压速度小于4 000 mm/s时,零件凸台特征处的成形效果无明显改善,随着速度不断增加,安全区面积不断扩大,当冲压速度大于8 000 mm/s时,由于板料流动过快,部分区域没有及时充分成形,导致零件凸台上存留起皱痕迹,如图10所示. 综合考虑,冲压速度取值 4 000~8 000 mm/s.

图10 冲压速度6 000 mm/s下的成形极限图Fig. 10 Forming limit diagram of 6 000 mm/s stamping speed

2.1.4 凸凹模间隙优化

在拉延成形中,凸凹模间隙影响着板料的流动速度和零件的表面质量,取冲压速度v=6 000 mm/s,其他参数保持不变,分别修改凸凹模间隙值为1.05t、1.08t、1.10t、1.12t、1.15t、1.18t、1.20t、1.22t、1.25t进行数值模拟. 模拟结果显示,凸凹模间隙逐渐增大时,最大增厚率和最大减薄率变化很小,且凸凹模间隙对该零件拉延成形质量的影响很小,故凸凹模间隙取常用默认值1.10t.

通过对以上各工艺参数的分析可知,在无拉延筋条件下,调整工艺参数仅对零件局部成形质量有影响,而不能从整体上控制板料的流动状态,优化零件的成形质量.

2.2 拉延筋优化

拉延筋位于凹模压料面与压边圈上,用于减小压边力、控制板料各部位的金属流动,从而达到优化零件成形结果的目的[9]. 通常有两种拉延筋设置优化方案:

1)设置分段拉延筋,在法兰面直边区设置强筋,圆角过渡区设置弱筋;

2)设置重筋,法兰面内部设阻力较强的拉延筋,外部设置弱筋[10].

在无拉延筋情况下,本研究中零件大部分区域都为不充分成形及严重起皱状态,说明在无拉延筋情况下,板料流动不均匀、变形不充分,此时零件的刚度很差,需要添加拉延筋辅助成形. 由于本研究中零件板料在宽度方向的余量较小,如设置重筋,会导致外部筋不能全程压住板料,不能起到控制板料流动的作用,故第2种方案不能满足要求,本研究采用第1种方案. 由图3可知,零件圆角处成形充分,故圆角处不设筋,仅在直边处设置拉延筋,由于本零件造型简单,结构基本对称,故采用相同的拉延筋设置,根据设计经验将筋沿凸台圆角向外偏置20 mm分布于凹模上,采用等效拉延筋形式简化网格划分,提高计算效率,如图11所示.

图11 拉延筋设置Fig. 11 Drawbeads setting

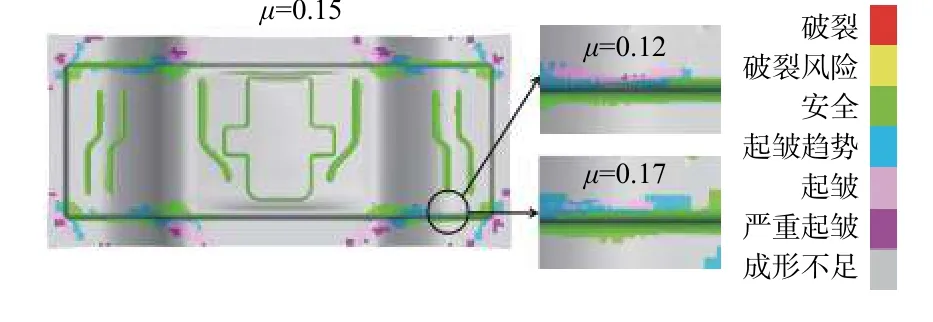

在拉延筋设置中,DYNAFORM软件根据材料参数计算得到拉延筋阻力的经验值,称为完全锁模力. 可通过调节某段筋的阻力系数来调整该段筋的阻力值,阻力值即为阻力系数与完全锁模力相乘的结果. 本研究通过调整DYNAFORM中等效拉延筋的阻力系数,研究拉延筋的设置对拉深成形过程的影响. 在初次模拟中添加拉延筋,调整拉延筋阻力系数 P 为20%、30%、40%、50%、60%、70%、80%、90%、100%进行数值模拟. 模拟结果最大减薄率与最大增厚率随拉延筋阻力系数的变化趋势如图12所示[11].

图12 最大减薄率与最大增厚率随拉延筋阻力系数的变化趋势Fig. 12 Trends of the maximum thinning rate and the maximum thickening rate with drawbead resistance coeffcients

拉延筋阻力系数50%下的成形极限图如图13所示. 由图12和图13可知,拉延筋阻力系数在40%~50%范围调整时,最大增厚率和最大减薄率有明显地转折变化,当阻力系数大于50%时,最大减薄率超过30%的工艺要求,增大至70%时,圆角处出现破裂风险,且由于板料流动不均匀造成凸台局部拉深不充分;当阻力系数小于40%时,最大增厚率提高,圆角处表现为起皱缺陷,同时拉延筋不能有效限制板料流动,导致凸台大面积拉深不充分. 经综合考虑,拉延筋阻力系数取50%.

图13 拉延筋阻力系数50%下的成形极限图Fig. 13 Forming limit diagram of 50%drawbead resistance coeffcient

本研究中零件设置拉延筋后,可以降低压边力的要求,增加模具寿命,取50%拉延筋阻力系数,对上节中取值的压边力进行重复试验,模拟结果如图14所示. 当压边力小于500 kN时,图凸台上仍存在大面积拉深不充分现象,此时“拉延筋+低压边力”组合效果不明显. 继续增大压边力时,成形效果变好,当压边力大于800 kN时,拉延成形质量提升不显著,且圆角处减薄率超过30%,存在破裂风险,故将压边力取值范围调整至500~800 kN.

图14 压边力700 kN下的成形极限图Fig. 14 Forming limit diagram of 700 kN binder force

3 正交试验优化

3.1 正交试验设计与结果分析

正交试验是一种研究多因素多水平的设计方法,它通过从全部排列组合中选取具有代表性的组合进行试验,极大地提高了工作效率. 本研究通过正交试验对工艺参数进行优化,结合综合分析法,寻求最优组合.

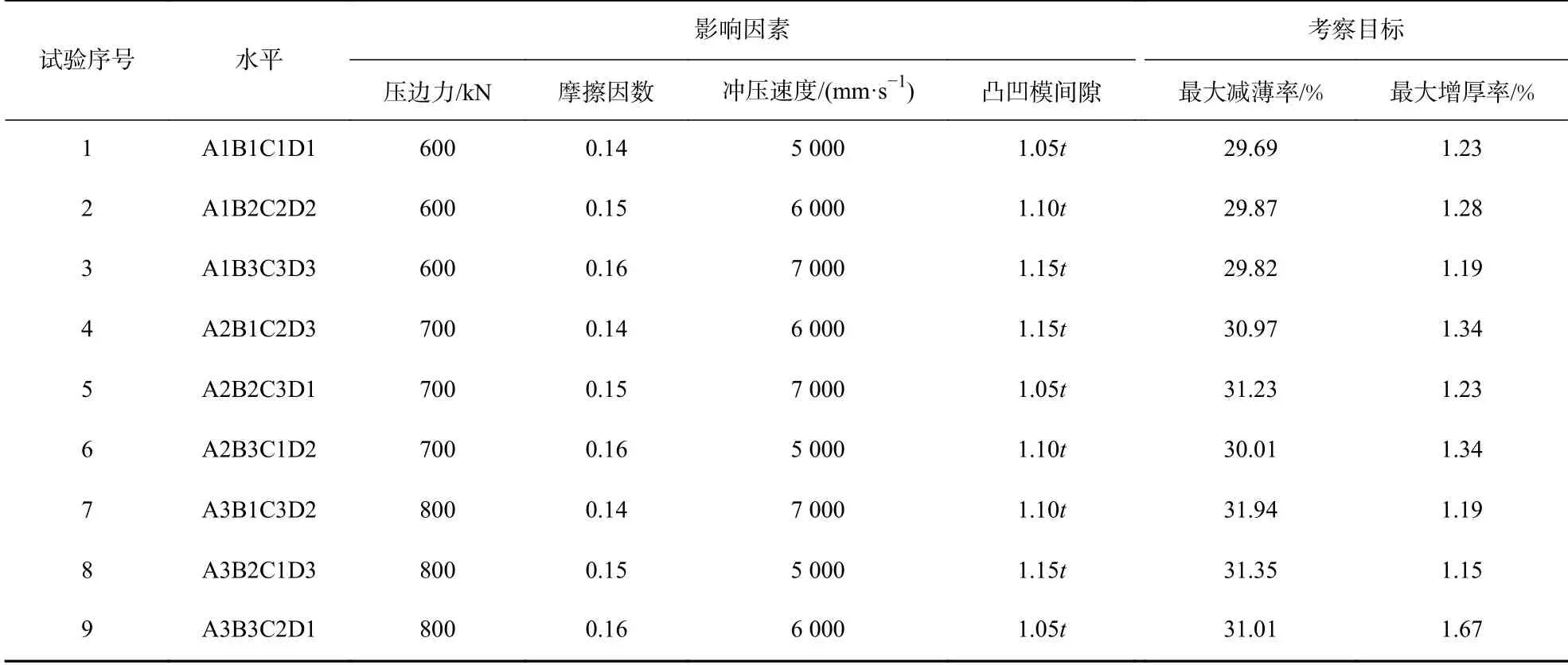

以压边力(A)、摩擦因数(B)、冲压速度(C)及凸凹模间隙(D)作为影响因素,以最大减薄率和最大增厚率作为考察目标,建立4因素3水平正交表L9(34),正交表及试验模拟结果见表2.

表2 正交试验结果及分析表Table 2 Orthogonal experiment results and analysis table

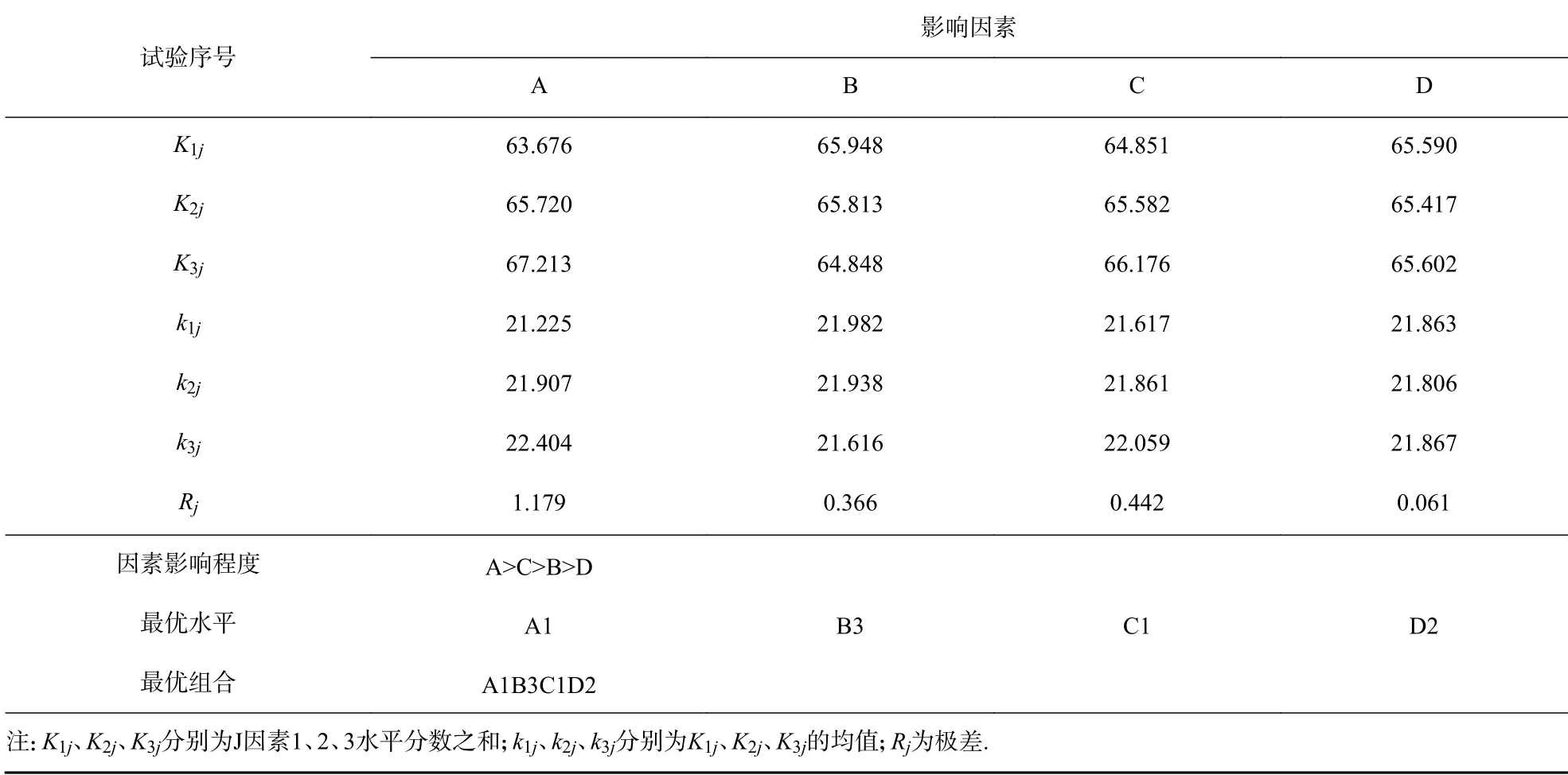

3.2 综合评分法与极差分析

综合评分法是一种将多目标优化转化成单目标优化的方法,先设立一个评分标准,对各试验结果指标进行赋值,再依据各目标重要程度设置一个权数,然后将各试验结果指标的加权分数求和作为试验综合分数. 本文考察目标中最大减薄率和最大增厚率的权重设计以零件破裂和起皱为参考,选取破裂权重为ω1=0.7,起皱权重为ω2=0.3[12].最大减薄率和最大增厚率直接反映成形质量,故将各试验结果指标直接加权求和得到综合分,减薄率和增厚率越小越好,故综合分越小,代表成形质量越高,见表3. 再利用极差分析排列出各指标影响强烈程度,寻找各指标最优水平与最优工艺参数组合,见表4.

表3 综合分统计表Table 3 Comprehensive scoring summary table

表4 综合评分法极差分析表Table 4 Range analysis table of comprehensive scoring method

3.3 最优工艺参数组合模拟试验

最优工艺参数组合模拟结果如图15至图16所示. 零件基本成形充分,无起皱破裂缺陷,最大减薄率为29.77%,最大增厚率为1.22%,满足汽车覆盖件生产工艺要求.

图15 最优工艺参数组合成形极限图Fig. 15 Forming limit diagram of the best combination of parameters

图16 最优工艺参数组合厚度云图Fig. 16 Thickness diagram of the best combination of parameters

4 结 语

本研究通过DYNAFORM软件对某电机盖板零件进行了数值模拟分析及优化,该零件拉深浅,特征简单,主要缺陷为圆角处存在破裂风险和凸台处拉深不充分现象,这是由于该零件尺寸较大且缺少特征造型,造成板料流动阻力不足,变形不均匀充分[13]. 本研究以板料最大减薄率和最大增厚率作为考察目标,研究压边力、摩擦因数、冲压速度、凸凹模间隙对拉延成形质量的影响,最终确定各工艺参数的影响大小排序为:压边力、冲压速度、摩擦因数、凸凹模间隙;得到的最佳工艺参数组合为:压边力600 kN、摩擦因数0.16、冲压速度5 000 mm/s、凸凹模间隙1.10t,模拟结果表明该组合下的拉延成形质量满足生产工艺要求. 本研究的优化方法可提高产品质量、缩短生产研发周期,可为实际生产提供指导.