双向全桥CLLC变换器的数字化混合控制策略

曹以龙, 帅禄玮

(上海电力大学 电子与信息工程学院, 上海 200090)

随着电动汽车与可再生能源的快速发展,隔离型双向直流-直流(Direct Current-Direct Current,DC-DC)变换器逐渐成为研究热点[1-5]。为了降低变换器损耗,双向隔离DC-DC变换器效率成为了主要研究方向[6-8]。其中,双移相有源桥因其控制简单、过渡平稳而广受关注。文献[9]提出了一种抑制双移相有源桥中直流偏置的方法,可以降低直流偏置所引起的额外损耗。文献[10]提出了一种双移相与传统移相相结合的方法,有效提高了输出电流范围。但上述方法都无法显著提升转换效率,而CLLC变换器由于其特殊的谐振效应,可有效降低损耗,也被用于双向DC-DC变换器之中。文献[11]提出了一种CLLC变换器的同步整流策略,可有效提高转换效率,但无法与双向工作方法兼容。文献[12]提出了基于谐振点分区与量子粒子群算法的谐振参数设计,可进一步提高转换效率。文献[13]提出了一种调频控制下的双向工作方法,但需要对谐振网络进行较为精确的建模,难以推广使用。

因此,本文提出了一种双向全桥CLLC变换器的数字化混合控制策略,并且通过实验证明,可以保证在过渡平稳的前提下,提升全范围内的转换效率。

1 CLLC电路分析

双向全桥CLLC变换器的拓扑结构如图1所示。

图1 CLLC谐振变换器的拓扑结构示意

图1中,Ci和Co表示输入电容和输出电容,Lm表示励磁电感,Lr1和Lr2表示一、二次侧的谐振电感;Cr1和Cr2表示一、二次侧的桥臂中心点电容;Up1和Up2表示一、二次侧的桥臂中心点电压。

在调频模式中,若电路处于正方向工作,电路一次侧Qa1~Qa4斩波,将输入电压转化为高频方波,并通过CLLC网络传递到电路二次侧,经过Qb1~Qb4的反并联二极管整流与电容滤波,成为给二次侧供电的稳定直流。反向工作时原理与正向相类似。在此模式下,变换器可通过同步整流进一步提升效率[14]。在移相模式中,一次侧Qa1~Qa4与二次侧Qb1~Qb4同时斩波,但其斩波信号的相位存在差异,可以通过调节相位实现电流控制。

为了便于分析,先采用基波分析法对CLLC电路进行简化,简化后如图2所示。图2中,Rm1表示一次侧开关管的导通电阻,Rm2表示二次侧开关管的导通电阻。

图2 CLLC谐振网络的交流等效电路

一般情况下,为了保证电路的对称性,会将一、二次侧的谐振电感和电容设计为相同,且一、二次侧采用相同型号的开关管,即谐振电感Lr=Lr1=Lr2,电容Cr=Cr1=Cr2,谐振电阻Rm=Rm1=Rm2。

以正向工作为例,令一次侧交流基波幅值为Ui,频率为fc,角频率ωc=2πfc,相角为零,可以得出二次侧的开路电压为

(1)

二次侧的输出阻抗为

(2)

若二次侧交流基波幅值为Uo,频率为fc,相角为θi,则二次侧的交流基波为

Ub=Uo∠θi=Uocosθi+jUosinθi

(3)

根据式(1)~式(3),结合电路定理,可计算输出电流,并进一步将其分解为有功电流Ir与无功电流Ii,也可将其分解为幅值Ib与电流相角θc。二次侧的输出电流为

(4)

由上述分析可知,在输入电压和输出电压恒定的情况下,输出电流是频率fc与相角θi的函数。因此,可通过改变频率或相角来实现对输出电流的控制。另外,由于直流侧的输出电流只与有功电流Ir相关,因此本文只考虑频率和相角对有功电流Ir的影响。

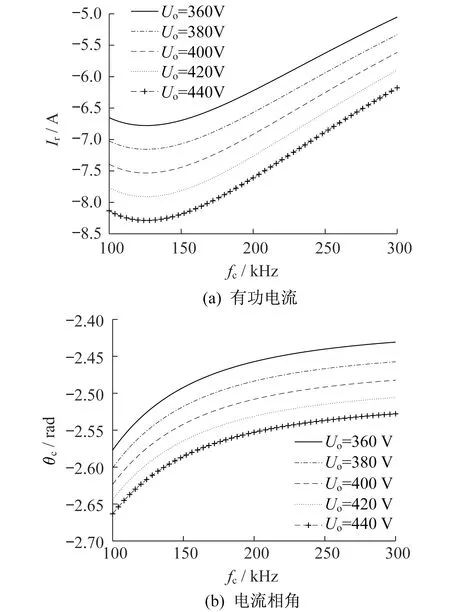

设Lm=70 μH,Lr=17 μH,Cr=67 nF,Ui=400 V,Rm=100 mΩ,θi=1.57 rad,开关频率为可变。在该情况下,不同Uo对应的有功电流和电流相角如图3所示。由图3可知,当电路在调频模式下工作时,输出电流的变化范围较窄,难以实现电流方向上的切换和平稳过渡。但电流相角始终滞后于电压,电路始终满足软开关条件,即在该模式下,变换器的转换效率比较高。

图3 调频模式下的有功电流和电流相角

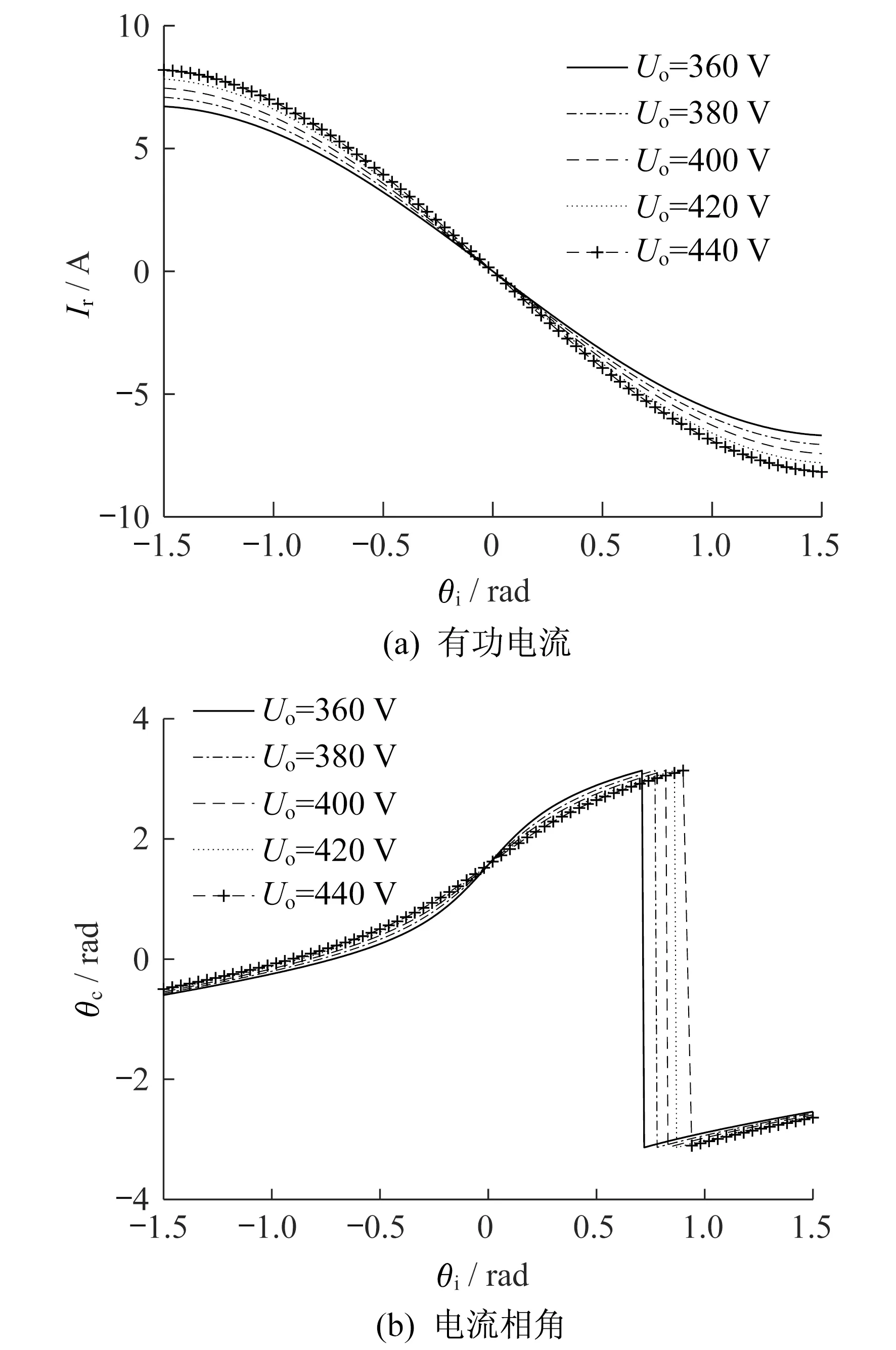

当固定开关频率为200 kHz,相角为可变时,不同Uo对应的有功电流和电流相角如图4所示。由图4可以看出,当电路工作在移相模式时,输出电流的变化范围较宽,较易实现电流方向上的切换和平稳过渡。但电流相角在部分情况下超前于电压,电路在部分情况下不满足软开关条件,即在该模式下,变换器的转换效率比较低。

图4 移相模式下的有功电流和电流相角

综上所述,调频模式和移相模式各有其优劣,前者在转换效率上占优,而后者在模式切换上更加灵活,故可通过混合控制将两种算法融合,在切换时刻采用移相模式,在大功率输出情况下采用调频模式,以提升变换器全范围内的效率。

2 具有滞环切换的混合控制算法

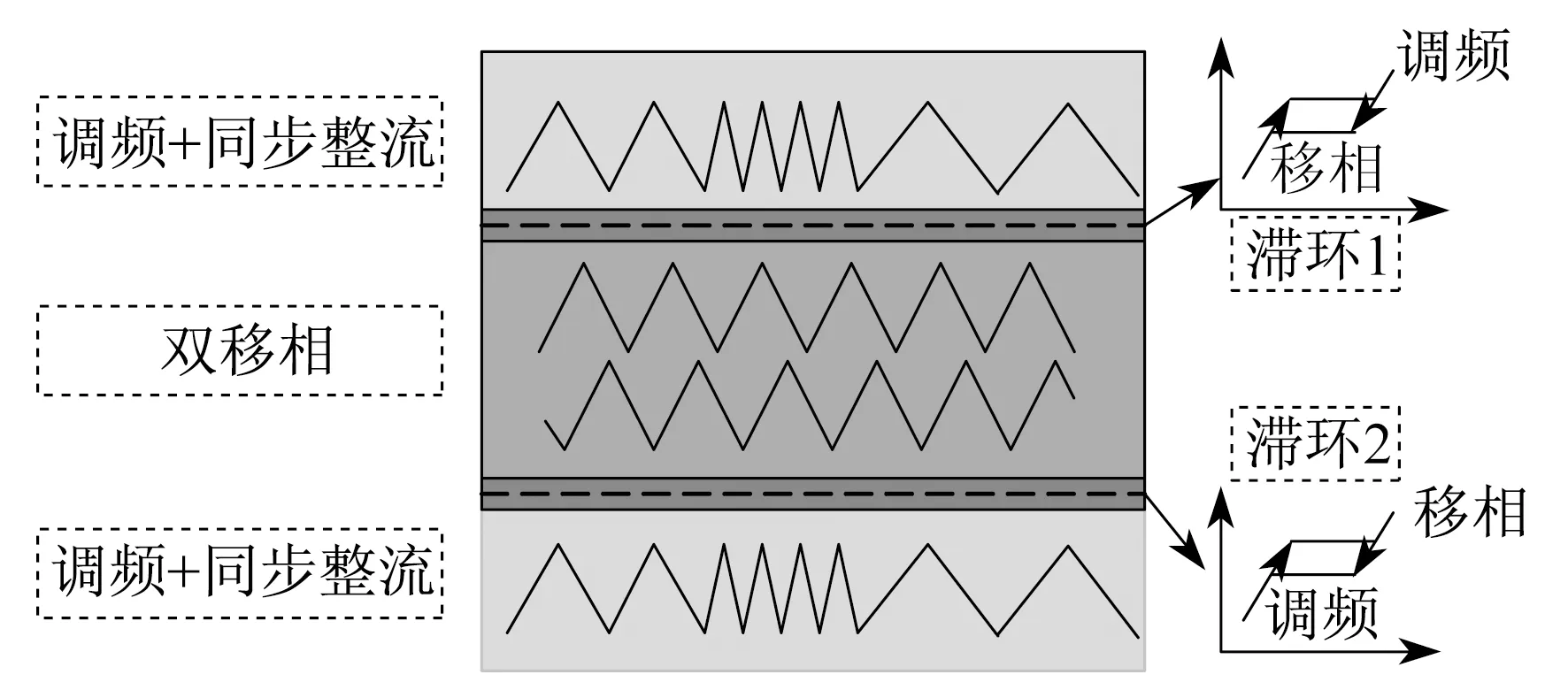

由于控制器中存在两种控制算法,为了防止算法切换时引发控制器振荡,所以引入了滞环切换。此时,其状态切换如图5所示。

图5 控制状态切换示意

当控制器控制输出逐渐降低到下限值时,将进入移相状态。若控制器输出增大到超过上限值时,控制器切换回调频控制;否则将保持移相状态。若控制器的输出持续减小,电流也将持续减小直至为零,此时电路自动切换工作方向。随着负向电流的增大,控制器进入另一个滞环状态,情况与上述类似。由于滞环限制了切换速度,因此系统在切换工作状态时不发生振荡。

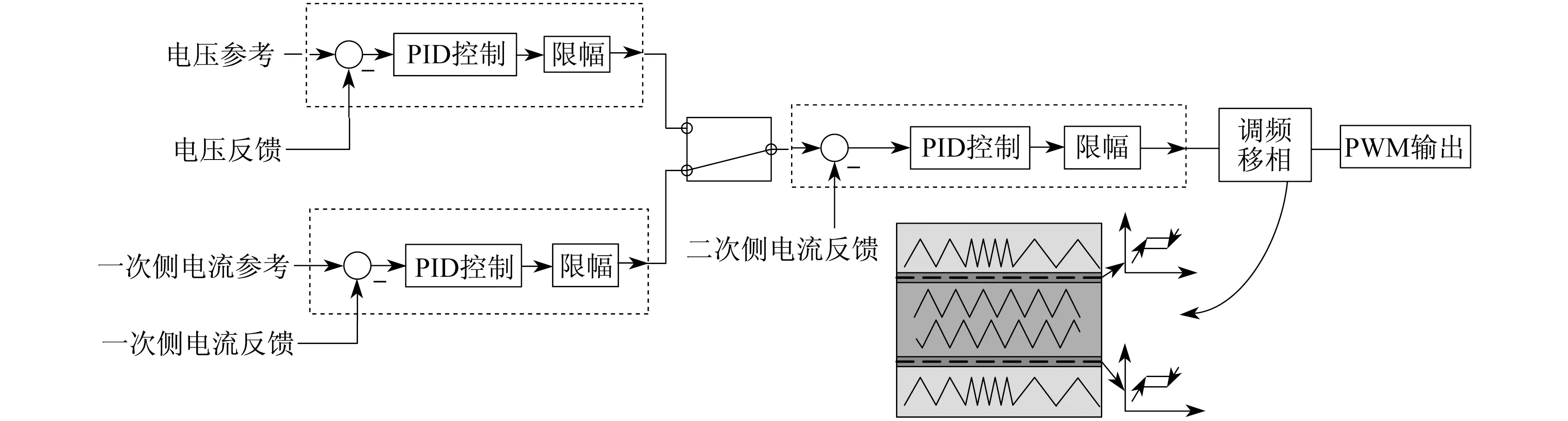

CLLC电路的控制框图如图6所示。根据控制器的指令,电压环或一次侧电流环为外环,其输出值作为二次侧电流环的参考值。二次侧电流环的输出值作为调节对象,根据图5中的切换方式,计算脉冲输出的频率和相位。

图6 CLLC电路混合控制框图

需要特别说明的是,由于双向CLLC电路涉及调频控制,为了简化控制器,本文采用定频控制,即控制频率固定,多个脉冲周期控制一次,从而保证了与其相关的控制器参数的值不变。

3 数字化脉冲的实现

在全数字化控制中,通常采用微控制器(Micro-Controller Unit,MCU)直接进行控制,但是由于CLLC电路中的脉冲输出比较复杂,MCU的内置脉冲模块往往难以实现,因此选择现场可编程门阵列(Field Programmable Gate Array,FPGA)输出脉冲。

本设计中FPGA外接30 MHz的有源晶振,而输出脉冲的频率最高可达300 kHz。若直接采用常规的增减脉冲模块,其计数器的最大数值仅为50,计数器的最大数值过小,会导致脉冲精度不足,进一步引起输出电流的纹波,故需要提升脉冲的精度。但若盲目提高时钟频率,则会引发更明显的延时效应,增加FPGA的设计压力。

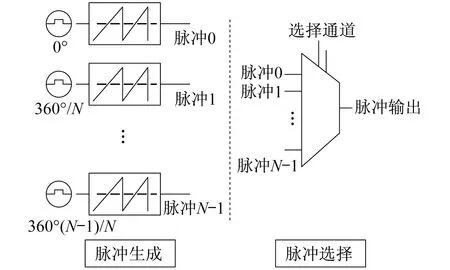

本文采用锁相环和边沿选择法,以提高计数器的最大数值,提升脉冲的精度。其原理如图7所示。该方法需要FPGA先通过内部锁相环产生N个时钟,时钟之间依次偏移360°/N,每个时钟模块独立驱动一个脉冲模块,每个脉冲模块具有相同的周期计数器和比较单元,其输出的脉冲通过数据选择器选择通道。

图7 高精度脉冲的产生原理

根据设计要求,最终选择锁相环频率为180 MHz,采用4模块2位的数据选择器。该设计均在FPGA内部实现,可实现等效720 MHz的时钟频率。输出脉冲频率为300 kHz时,对应的计数器最大数值为1 200,满足设计要求。

4 实验验证

CLLC谐振变换器的设计规格如下:额定输入电压为400 V,额定输出电压为400 V,最大输出功率2.5 kW,允许的开关频率fc变化范围为100~300 kHz,死区时间为200 ns。变换器的器件和参数如下:主控芯片为TMS320F28069;主控FPGA为XC6SLX9;Sic-MOSFET为C3M0065 090D;Lm=71.7 μH;Lr=17.4 μH;Cr=67.1 nF。

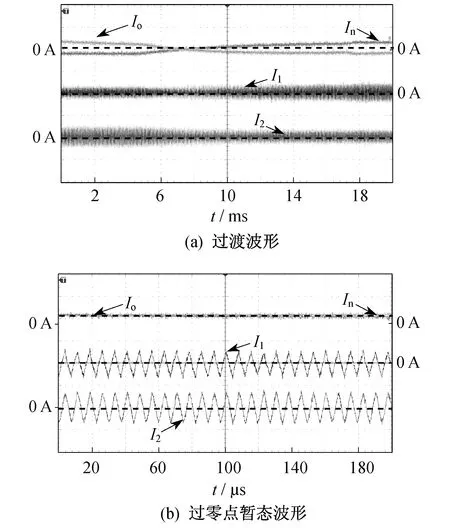

在双向运行实验中,由于受到实验装置的限制,一、二次侧采用2个额定电压400 V的直流-交流变换器作为双向电源。图8为电路由正向工作切换至反向工作中的电流波形。其中,图8(a)为过渡波形,图8(b)为该工况下,电流过零点附近的暂态波形。其中,In为一次侧输入电流波形,I1与I2分别为一次侧开关电流与二次侧开关电流。

图8 正向工作切换至向反向工作时的电流波形

由图8(a)可以看出,Io由正变负,Ii由负变正,这说明直流变压器可以实现由正向工作向反向工作的切换,响应时间约为8 ms;由图8(b)可以看出,在切换工作状态的过零点,I1和I2无明显的断流或畸变,这说明变换器可以实现平稳过渡,也可以证明脉冲精度满足设计要求。

图9为混合控制模式与单纯移相模式的效率对比。

图9 两种控制模式的工作效率对比

图9中,功率小于零的部分代表电路反向工作时的工况。由图9可知,在输出功率较小的工况下,两种控制模式的工作效率相近,这是因为两种模式此时都工作在移相状态;但在功率输出较大的工况下,由于混合控制模式工作在调频状态,具有软开关与同步整流的特性,电路损耗相对较小,故拥有更高的转换效率。这说明本文提出的混合控制模式在全范围内的效率均优于单纯移相控制。

5 结 语

本文提出了一种双向全桥CLLC变换器的数字化混合控制策略。实验结果证明了该控制策略具有以下优点:可实现双向工作,模式切换采用滞环,过渡平稳,无明显的切换畸变或振荡;采用混合控制,在大功率输出的情况下,具有较高的转换效率;采用全数字化控制,利用FPGA产生脉冲,稳定性较好。