某2 027 t/h锅炉变工况掺烧污泥燃烧特性研究

李 凡, 赵小盼, 乔晓磊, 金 燕

(太原理工大学 电气与动力工程学院, 山西 太原 030024)

随着城市的发展,我国城市污水处理量逐年递增,污泥产量随之增加,2020年我国污泥产量突破6 000万t[1]。污泥产量大、容积大,如果不妥善处理,将占用空间,污染环境。目前,对于污泥处理方式有建材使用、堆肥处理、填埋处理和焚烧处理等,其中焚烧法具有污泥减容化、无害化和回收利用污泥热值等优点,具有较大的发展潜力[2]。燃煤机组耦合污泥燃烧发电技术作为焚烧处理的一种,具有适应性强、处理能力大和彻底无害化处理等优点,在处理污泥过程中具有较大优势[3-4]。

目前,对中小型锅炉掺烧污泥的研究较多。朱志斌等人[5]对220 t/h锅炉掺烧污泥燃烧特性进行了研究,发现掺混污泥后炉膛还原性气氛增强,NOx生成受抑制;朱天宇等人[6]使用双混合分数/PDF模型和涡耗散(Eddy Dissipation Model,EDM)模型分别模拟了100 MW煤粉锅炉污泥与煤粉混烧过程,发现EDM模型在模拟煤粉污泥混烧过程中具有更强的适应性,并且实验结果表明,NOx生成量与模拟值相差较小。

对大型锅炉掺烧污泥的研究相对较少,对于污泥掺混比例对燃烧影响的研究相对较多[7-8],但实际运行中,污泥厂每日污泥产量一定,掺烧比例变化相对较小,但一日内锅炉负荷始终变化,为适应电网调峰要求,实际锅炉昼夜负荷变化较大,同时早、中、晚间负荷也存在一定的差异。针对某燃煤电厂2 027 t/h锅炉进行了研究。该电厂比邻污水处理厂,锅炉容量较大,较小的掺混比例就可以满足污水处理厂污泥处理要求。对不同负荷下单煤粉燃烧、煤粉污泥混烧燃烧特性进行数值模拟研究,研究结果可为实际锅炉运行中掺烧污泥提供一定参考依据。

1 研究对象概况

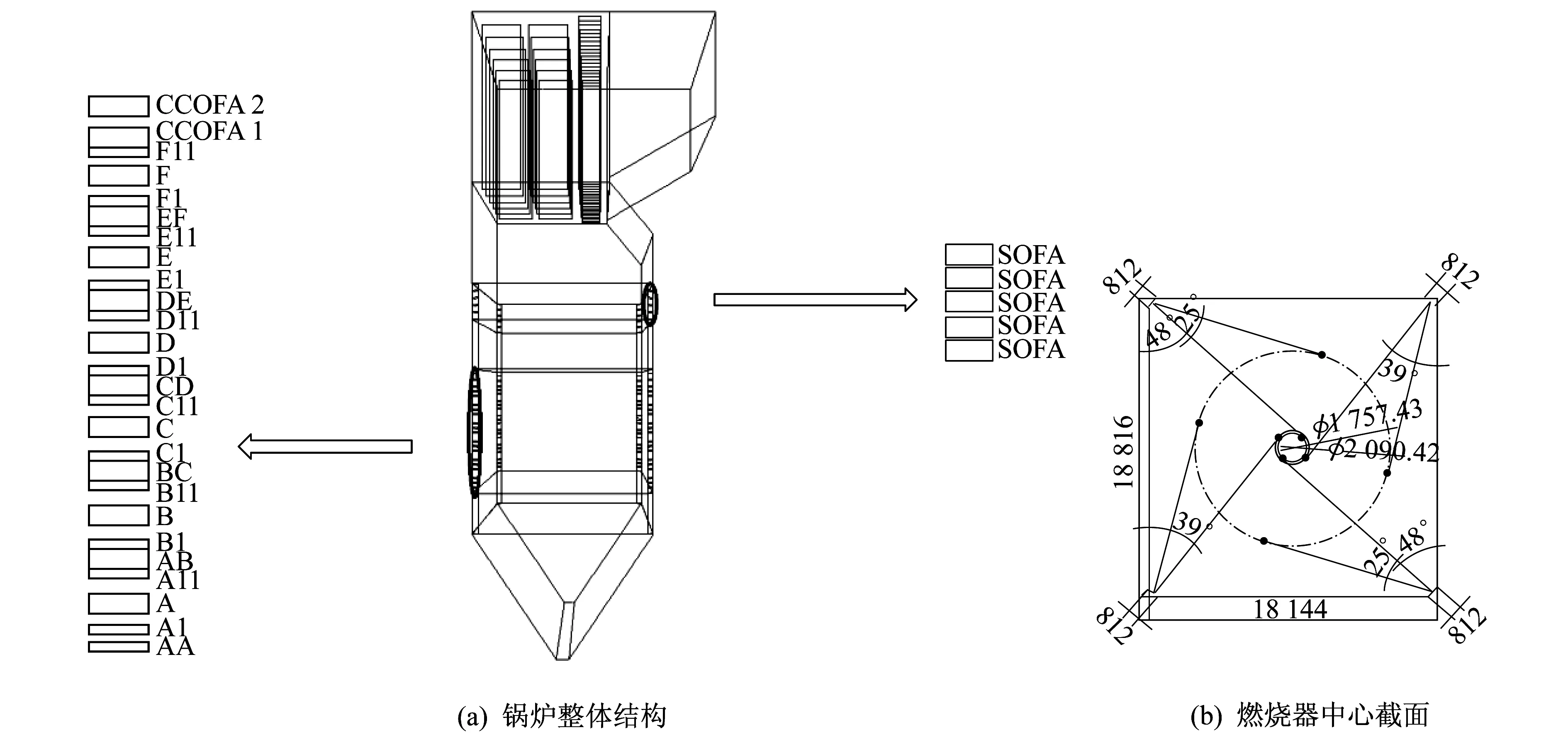

本文模拟对象为某2 027 t/h四角切圆煤粉锅炉。锅炉型号为SG-2027/25.4-M970,制粉系统为中速磨煤机、冷一次风、正压直吹式制粉系统,锅炉本体高为64 150 mm,深为18 144 mm,宽为18 816 mm。燃烧器采用四角布置,形成双切圆燃烧(直径为1 757.43 mm和2 090.42 mm),每角布置6层煤粉燃烧器(A,B,C,D,E,F),燃烧器喷口四周为周界风,每两层喷口间布置一层辅助风。燃烧器采用浓淡分离燃烧技术,中间结构为钝体,浓淡比为2∶1。燃烧器上方为2层紧凑式燃尽风喷口和5层分离式燃尽风喷口,燃尽风喷口反切10°,以减少炉膛气流的残余旋转,降低出口烟温偏差。过量空气系数为1.2。锅炉整体结构和燃烧器布置如图1所示。

图1 锅炉整体结构和燃烧器布置

燃煤和污泥的工业分析、元素分析及发热量如表1所示。

由表1可以看出,污泥含水量和灰分相比煤粉较高,固定碳含量低,发热量低。

表1 燃煤与污泥特性分析

2 数学模型和计算方法

2.1 数学模型

在模拟过程中,采用Realizablek-ε湍流模型模拟气相湍流过程[9],煤粉和污泥颗粒轨迹运动过程采用颗粒随机轨道模型[10],焦炭的燃烧采用动力/扩散控制燃烧速率模型[11],煤粉和污泥燃烧时辐射和对流放热模型采用P1辐射模型[12]。采用有限容积法离散微分方程,采用一阶迎风格式离散对流相,采用Simple算法求解N-S方程。采用EDM模型模拟气相湍流燃烧[6]。假定污泥水分随挥发分析出,挥发分析出燃烧为双步反应,并设定其摩尔质量,根据工业分析和元素分析定义煤粉与污泥挥发分燃烧过程。其反应系数和标准生成焓的公式分别为

Volatile+aO2→

bH2O+cN2+dCO+eCO2

(1)

CO+0.5O2→CO2

(2)

式中:a,b,c,d,e——具体反应时化学当量系数。

假定污泥中水分随挥发分析出,即认为污泥挥发分为Volatile·xH2O,挥发分析出过程为

Volatile·xH2O+aO2→

(b+x)H2O+cN2+dCO+eCO2

(3)

污泥干燥基中挥发分质量比为φV,摩尔质量为MV,模拟中污泥含水率为β,摩尔质量为M,则x的表达式为

(4)

2.2 网格处理

采用分区划分网格方法,将计算区域划分为冷灰斗区域、燃烧器区域、燃尽区域和水平烟道区域。对燃烧器喷口附近进行加密,网格线方向与流动方向一致,以减少伪扩散对模拟过程带来的模拟误差。兼顾网格的合理性和模拟过程计算量,分别对比83万、117万和143万网格计算结果,117万网格和143万网格炉膛截面平均温度最大偏差为0.89%,故认为117万网格能够满足计算要求。炉膛中心截面和燃烧器截面网格划分如图2所示。

图2 炉膛中心截面和燃烧器截面网格划分示意

2.3 边界条件

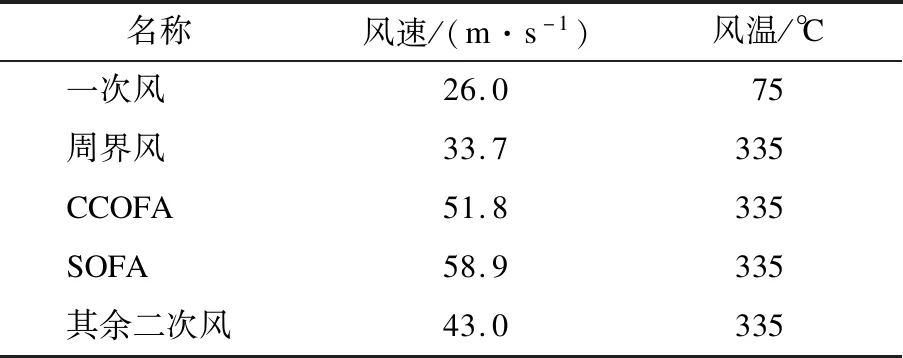

离散方法采用一阶迎风格式,一次风、二次风采用速度进口边界条件,流量、温度均为实际运行参数。根据实际锅炉尺寸建立入口模型;炉膛出口采用压力出口边界条件,出口压力为-125 Pa。壁面采用标准壁面方程,热交换采用第2类边界条件即温度边界条件,壁面温度设置为700 K,壁面辐射率设置为0.6。表2为600 MW工况下风速及风温等运行参数。

表2 燃烧器运行参数

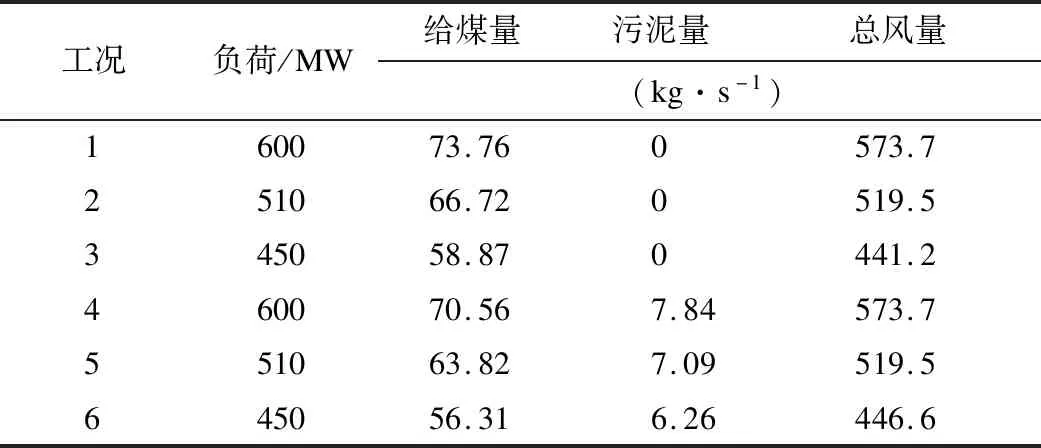

污水厂出厂污泥含水率高达80%以上,无法直接在锅炉中掺烧,须经一定干化处理以降低污泥的含水率。经过一定的干化处理,污泥含水率可降到30%~40%。同时污泥产量有限,相对于锅炉用煤,每日污泥掺混比例远低于10%。本文模拟掺混40%含水率、掺混比例为10%的污泥,对不同锅炉负荷下掺烧污泥燃烧特性进行模拟。为保证低负荷时煤粉射流刚度,在510 MW和450 MW负荷下适当增加一次风比例。锅炉负荷为450 MW时,为了使火焰集中,A层燃烧器停运,仅保留少量周界风防止炉膛高温对燃烧器的损坏。具体模拟工况如表3所示。

表3 模拟工况

3 实验结果与分析

3.1 数值模拟验证

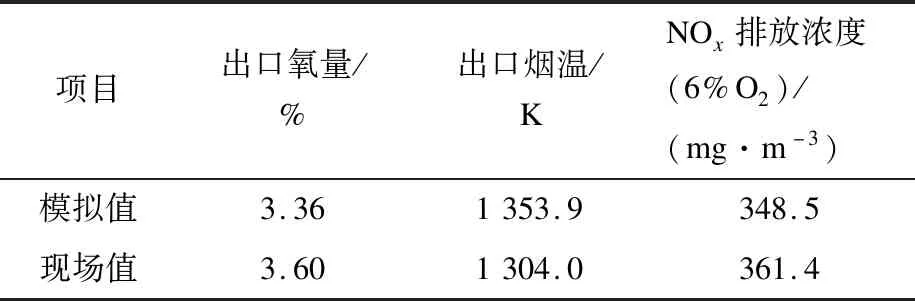

为了验证几何模型和数值模型选取的合理性,对600 MW工况(工况1)炉膛出口烟气平均氧量、平均温度和NOx排放浓度(6%O2)的模拟值和现场值进行对比,结果如表4所示。由表4可知,模拟值与现场值的计算值误差均在10%以内,在工程应用允许误差范围之内,说明本次使用的物理模型和计算模型较为合理,能够模拟真实炉膛运行情况。

表4 工况1实验结果与计算结果对比

3.2 掺混污泥对速度场的影响

污泥含水率高、热值低,掺混污泥后要保证锅炉负荷不变,锅炉燃料量消耗势必增加,同时炉内速度场也会相应发生变化。图3为不同锅炉负荷最下层一次风燃烧器中心截面速度场云图(工况3为B层燃烧器层)。

由图3可知:不同工况下,切圆形成较好,切圆中心与炉膛中心相近,无明显偏斜、刷墙现象;随着负荷的降低,炉内总风量减小,切圆直径变小,掺烧污泥后,污水析出,速度场有增大趋势,但变化较小,各工况下掺混污泥后炉内速度场基本相似,故掺混污泥对炉内燃烧速度场影响较小。

图3 不同工况下最下层运行一次风燃烧器中心截面速度场云图

3.3 掺混污泥对温度场及NOx的影响

不同工况下炉膛中心截面的温度分布如图4所示。由图4可以看出,不同工况下,燃烧器区域(17~25 m)燃烧最为强烈,温度水平最高,炉膛燃烧器区域中心截面温度呈W型,燃尽风及以上区域温度呈倒U型,从燃烧器区域至炉膛出口区域温度水平逐渐递减,与四角切圆锅炉燃烧规律相符[13];单煤粉燃烧时,随着负荷的降低,入炉煤量和总风量降低,炉膛截面温度水平降低;负荷为450 MW时,A层燃烧器未投运,炉膛火焰中心上移,且各工况火焰充满度高,燃烧稳定;掺混污泥后,由于污泥含水率高,故煤粉污泥混合燃料进入炉膛后水分蒸发吸热,使得炉膛整体温度水平下降,特别是燃烧器区域温度水平降低,同时炉膛出口温度水平也下降。

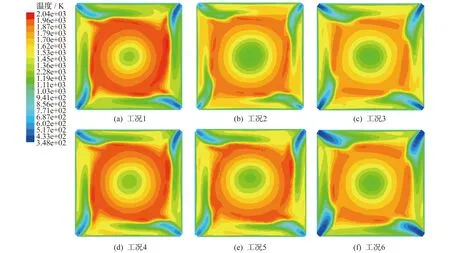

不同工况下最下层一次风截面温度场分布如图5所示。由图5可以看出:不同工况下,下层燃烧器截面火焰中心与炉膛中心相近,火焰充满度高,燃烧稳定,且火焰无明显偏斜现象;随着负荷的降低,最下层一次风截面温度水平降低。掺混污泥后,截面温度主要受两个因素影响:一是掺混污泥后,混合燃料水分增加,水分蒸发吸热使得一次风截面温度水平有所降低;二是相对于煤粉,污泥的固定碳含量低,挥发分含量高,污泥煤粉混合燃料挥发分容易析出燃烧。此外,单煤粉燃烧时,600 MW,510 MW,450 MW工况下对应火焰最高温度为2 034.2 K,1 994.7 K,1 865.7 K,掺混10%比例的污泥后,火焰最高温度为1 990.5 K,1 943.4 K,1 836.9 K,表明不同负荷掺混污泥后炉内火焰最高温度有下降趋势。

图5 最下层运行一次风燃烧器中心截面温度场云图

不同工况下沿高度方向炉膛平均温度和NOx质量浓度如图6所示。图6(a)、6(b)、6(c)中,上曲线为平均温度,下曲线为NOx质量浓度。由图6可知:在燃烧器区域,由于一二次风交替吹入,使得燃烧器截面平均温度和NOx质量浓度出现一定程度的波动,36~38 m为燃尽风SOFA层,由于此处吹入燃尽风量大,且风温低于烟气温度,使得该区域平均温度出现大幅度下降:随着负荷的降低,入炉煤量和总风量降低,燃烧器区域平均温度有所下降:单煤粉燃烧时,600 MW,510 MW,450 MW工况下平均温度峰值为1 640.7 K,1 618.3 K,1 615.1 K,掺混10%比例污泥后,平均温度峰值为1 625.2 K,1 600.1 K,1 612.0 K,掺混污泥后由于总输入热量不变,故炉膛温度降低幅度较小,平均温度峰值分别降低了15.5 K,8.2 K,3.1 K。

图6 不同工况下炉膛平均温度和NOx平均质量浓度

此外,由于燃烧器区域火焰温度较高,NOx生成量大,故随着炉膛高度的增加,炉膛温度降低且入炉风量增加,NOx质量浓度降低。由于锅炉存在空气分级,所以炉膛上方的NOx质量浓度出现回升。掺混污泥后,炉膛整体平均温度和平均温度峰值降低,炉内NOx质量浓度降低。掺混污泥后,NOx生成主要受两方面影响:一是掺混污泥后,混合燃料水分升高,水分蒸发吸热,主燃区温度水平降低,热力型NOx生成减少;二是相对于煤粉,污泥的固定碳含量低,挥发分含量高,燃烧产生较多中间产物HCN,且水分吸热使得煤粉燃烧不充分,导致燃烧滞后,燃烧器区域CO含量增加。

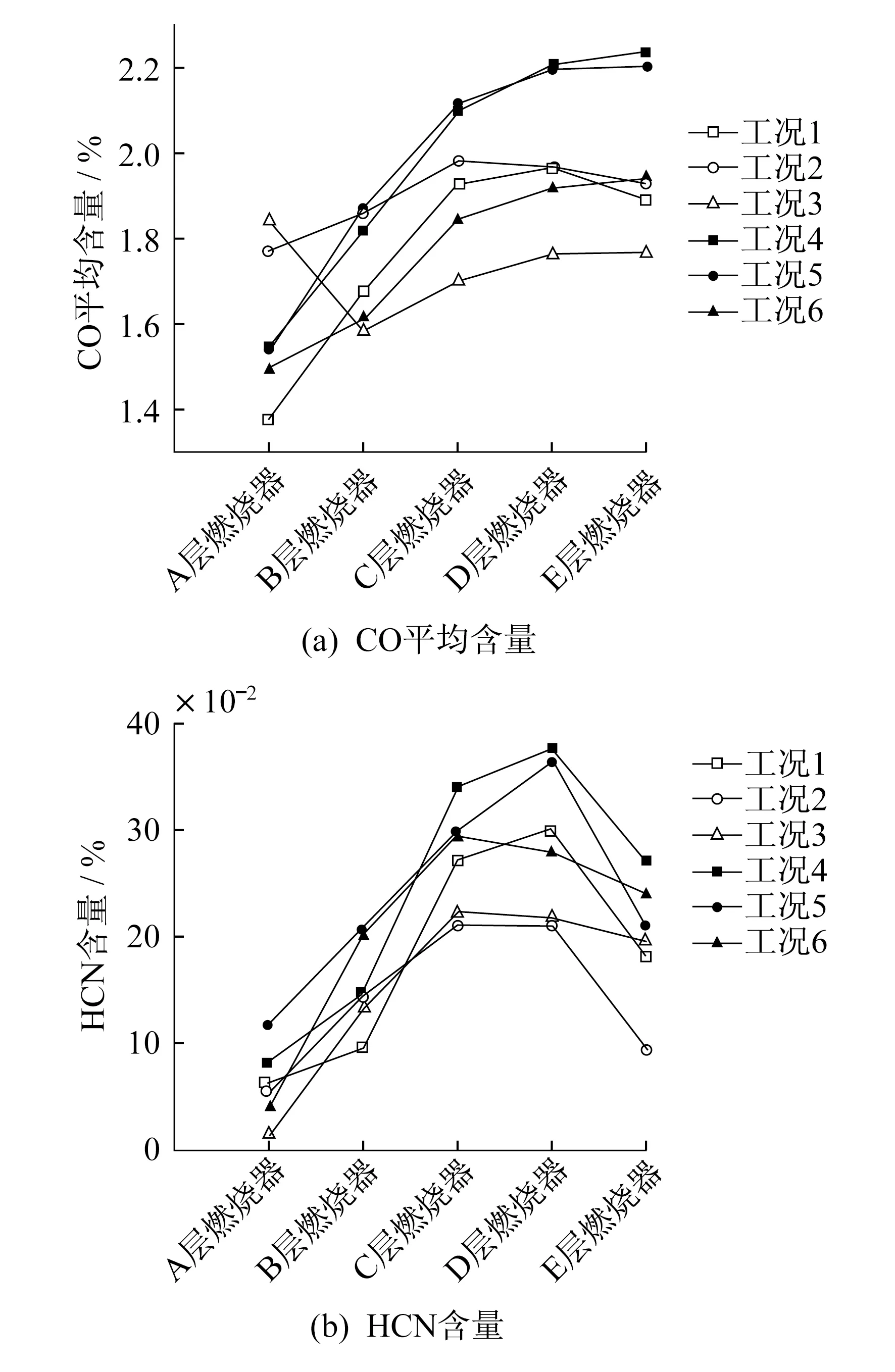

不同工况下燃烧器区域CO和HCN含量如图7所示。由图7可知,掺混污泥后中上层燃烧器截面平均CO和HCN含量增加,600 MW,510 MW,450 MW工况下掺混污泥后,中层燃烧器C层平均CO分别增加了9.1%,6.6%,8.4%,燃烧器区域还原性气氛增强,NOx生成受到抑制,故掺混污泥后,NOx生成量有所减小。

图7 不同工况下燃烧器区域CO和HCN含量

不同工况下炉膛出口参数如表5所示。

表5 炉膛出口参数对比

由表5可知,随着负荷的降低,炉膛出口温度也降低,掺混污泥后,600 MW,510 MW,450 MW工况下炉膛出口温度分别降低了18.1 K,31.1 K,18.6 K,出口水分质量分数升高,污泥相对于煤粉固定碳含量低,炉膛出口CO2浓度降低,掺混污泥后炉膛出口NOx排放质量浓度分别降低了37.8 mg/m3,48.0 mg/m3,28.2 mg/m3,降幅分别为10.9%,13.1%,8.1%,掺混污泥后炉膛出口NOx排放下降。这与文献[14-15]的结论相一致。

4 结 论

(1) 对600 MW单煤粉燃烧工况进行模拟,结果表明,速度场和温度场分布合理,切圆形成良好,且炉膛出口参数误差均在10%以内,在工程应用允许误差范围之内,模型可以模拟锅炉运行情况。

(2) 掺混污泥后,切圆有增大趋势,但变化较小,掺混污泥对速度场影响较小。掺混污泥后混合燃料水分增加,水分蒸发吸热使得炉膛火焰最高温度、整体平均温度和平均温度峰值均有所降低,600 MW,510 MW,450 MW工况下平均温度峰值分别降低了15.5 K,8.2 K,3.1 K。

(3) 掺混污泥后,中上层燃烧器区域CO和HCN生成量增加,600 MW,510 MW,450 MW工况下中层燃烧器CO分别增加了9.1%,6.6%,8.4%,炉膛还原性气氛增强,炉膛出口NOx排放下降,相比单煤粉燃烧,掺混污泥后出口NOx排放分别降低10.9%,13.1%,8.1%。

综合炉膛燃烧速度场、温度场和NOx排放质量浓度,实际运行中掺混含水率为40%、质量分数为10%的污泥是可行的。