电厂宽负荷选择性催化还原脱硝技术改造

李道林, 章平衡, 吴 斌, 龚 俊, 王爱晨, 谈 群

(嘉兴新嘉爱斯热电有限公司, 浙江 嘉兴 314016)

随着国家经济的高速发展,能源消耗量每年也在不断增加,使得环境改善问题日益突出。国家环保法要求电厂NOx排放量在50 mg/m3以下。这迫使一些不符合环保要求的电厂必须对脱硝系统进行改造。早在1996年,我国就已经出台《火电厂大气污染物排放标准》(GB 13223—1996),规定电厂锅炉在固态排渣与液态排渣2种状态下的NOx排放浓度分别低于 650 mg/m3和 1 000 mg/m3。之后,这个标准在 2003 年与 2011 年又经历了2次修订。其中 2003 年的标准中明确要求使用低氮燃烧技术,预留烟气脱硝装置。2011年制定的标准对电厂锅炉NOx的排放浓度作了进一步限制,要求2012年7月1 日后新建锅炉NOx排放浓度需低于 100 mg/m3。2014年制定的《煤电节能减排升级与改造行动计划(2014—2020 年)》明确要求燃煤电厂锅炉排放NOx浓度需要落实超低排放标准,即在烟气含氧量为6%的基准下,NOx的排放浓度低于50 mg/m3。由此说明,我国对NOx排放标准越来越严,从而推动了脱硝技术的进一步发展与创新。

考虑到脱硝催化剂合适的反应温度窗口,选择性催化还原技术(Seletctive Catalytic Reduction,SCR)一般布置在省煤器与空气预热器(以下简称“空预器”)之间,运行温度为300 ℃以上,最佳反应窗口在320~380 ℃。如果SCR脱硝系统入口烟温低于300 ℃,脱硝系统将不能正常投运;如果SCR脱硝系统入口烟温不到最佳反应温度窗口,脱硝效率将会下降,氨逃逸率增加。逃逸出来的氨气会与烟气中的SO3发生化学反应,生成带有腐蚀性的硫酸氢铵和少量的硫酸铵。硫酸氢铵会在一定的温度下固化或液化,具有较强的黏稠性并且会附在空预器的表面,吸附飞灰从而导致空预器堵塞。在实际运行中,国内绝大部分电厂克服不了的困难是启动阶段或低负荷工况时省煤器出口的烟温低于300 ℃,即低于SCR投运温度,使得脱硝效率下降,增加了NOx的排放量,甚至造成空预器表面堵灰,不能实现电站锅炉机组的宽负荷脱硝,给电站锅炉运行带来了环保危害和经济损失[1-3]。

1 脱硝原理及其影响

脱硝原理为在催化剂(常用催化剂为TiO2-V2O5-WO3)作用下,烟气中的NOx可被氨气选择性还原成氮气和水,从而减少NOx的排放量。主要化学反应式为

4NO+4NH3+O2→4N2+6H2O

(1)

6NO+4NH3→5N2+6H2O

(2)

2NO2+4NH3+O2→3N2+6H2O

(3)

6NO2+8NH3→7N2+12H2O

(4)

NO+2NH3+NO2→2N2+3H2

(5)

电站锅炉燃烧产生的NOx中NO占比为90%,其余的大多为NO2,所以上述反应式通常被认为是电站锅炉SCR脱硝最主要的反应式。催化剂V对SO2氧化有一定的催化作用。当烟气温度处于400~600 ℃时,SO2被氧化成SO3,进而会发生一系列的反应生成硫酸盐。硫酸盐会溶于催化剂等载体孔隙内部,造成堵塞,同时也可能与V反应生成硫酸钒等化合物,降低催化剂的活性[4]。更严重的是,SO3会与氨气反应生成硫酸铵盐。低温时,硫酸铵盐等物质会溶于载体内部造成堵塞;温度升高时,硫酸铵盐会附着在空预器表面,腐蚀空预器。因此,这类副反应对脱硝工艺系统造成极大的损害。考虑到了脱硝催化剂合适的反应温度窗口,SCR脱硝装置一般布置在省煤器与空预器之间。一般来讲,催化剂的合适温度窗口区间为300~380 ℃。当烟气温度在这个区间内,催化剂的活性较好,催化还原反应效率高,氨逃逸率低。因此,需控制好SCR脱硝反应器内部的温度。

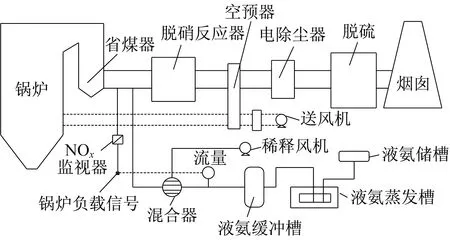

2 SCR脱硝工艺流程

置于电站锅炉尾部的SCR脱硝系统,一般位于省煤器与空预器之间,由5个系统构成,分别为:液氨储存系统、液氨蒸发汽化系统、氨气混合稀释系统、氨气喷入系统以及SCR反应器系统。其中,SCR反应器是整个工艺流程中最为关键的部分,氨气与氮氧化物的反应在SCR反应器中进行。氮氧化合物随着锅炉煤粉燃烧后排放的烟气流出,氨气由氨气喷入系统输送至SCR反应器入口处,氮氧化合物与氨气在SCR反应器内混合,混合后的气体流经催化剂,在催化剂的作用下,发生催化还原反应,选择性地生成了氮气和水。其工艺流程如图1所示。

图1 脱硝工艺流程

3 影响SCR脱硝效率因素

在实际运行过程中,电站锅炉SCR脱硝系统的投运对降低NOx排放量起着不可忽视的作用。要保证电站锅炉污染物排放量达标,需要在电站锅炉持续运行中保持较高的脱硝效率。但在实际运行中,SCR脱硝系统受到众多因素的影响,如催化剂的性能、流经SCR反应器的烟气温度、烟气流经SCR反应器的停留时间以及氨氮氮比等[5]。

3.1 催化剂对SCR脱硝效率影响

催化剂是SCR脱硝系统里最为关键的因素,催化剂的结构尺寸、种类以及催化剂与烟气的接触面积等都会对NOx的脱除产生影响[6-11]。SCR选择性催化还原反应是气固两相反应,即烟气中的反应物需要与催化剂的表面进行接触,才能发生催化还原反应。国内许多电厂选择蜂窝状的催化剂,通过尽可能多地增加反应物与催化剂之间的接触面积来提升脱硝效率。催化剂性能的变化不仅会对脱硝效率产生影响,而且影响着SCR反应器的安全运行。

3.1.1 催化剂活性

催化剂的活性是指在良好的环境下,催化剂催化反应速率的一个量度。催化反应速率越高,表面催化剂的活性也越高,脱硝效率也就越高,氨逃逸率越低。催化剂的活性与很多因素有关,如催化剂的成分、结构尺寸、扩散速率、烟气温度及成分等。

3.1.2 催化剂选择

催化剂在对NOx催化还原过程中,伴随着其他副反应的发生生成了一些会威胁设备或机组的物质,如SO3和N2O等。这些气体会和H2O发生一系列的化学反应,生成具有吸湿性质、腐蚀以及粘贴性的NH4HSO4,从而对下游的空预器造成强烈的腐蚀和积灰堵塞。因此,需要合理地确定和选择催化剂的成分,尽量减少催化剂副反应的发生。

3.1.3 催化剂钝化与中毒

在SCR脱硝系统的实际运行中,烟气中复杂的成分,如碱金属、砷以及催化剂的烧结和堵塞等原因都会降低催化剂活性,降低脱硝效率,使氨逃逸率上升。为了尽可能提升催化剂活性,通常将SCR脱硝系统的入口烟气温度控制在300~400 ℃,选用TiO2-V2O5-WO3作为脱硝催化剂。其中,V2O5是占比最大的催化剂成分。V2O5在催化烟气反应物发生还原反应的同时,促使SO2氧化成SO3,因此需要控制钒的量。TiO2为催化剂的载体,能与SO3反应生成硫酸盐,但两者之间的化学反应很微弱,并且是可逆的,因此很大程度上不会导致硫酸盐堵塞催化剂而影响催化剂活性。WO3的作用是提升催化剂的活性和稳定性。同时,需添加其他有利于提升催化剂活性的添加剂,防止催化剂中毒现象的发生。

3.2 反应温度对SCR脱硝效率影响

反应温度不仅影响SCR反应速率,还影响催化剂活性[12-13]。反应温度是指SCR脱硝系统入口烟气温度,即省煤器出口处的烟气温度。在烟气流经整个SCR系统的过程中,近似地认为烟气温度不发生变化。

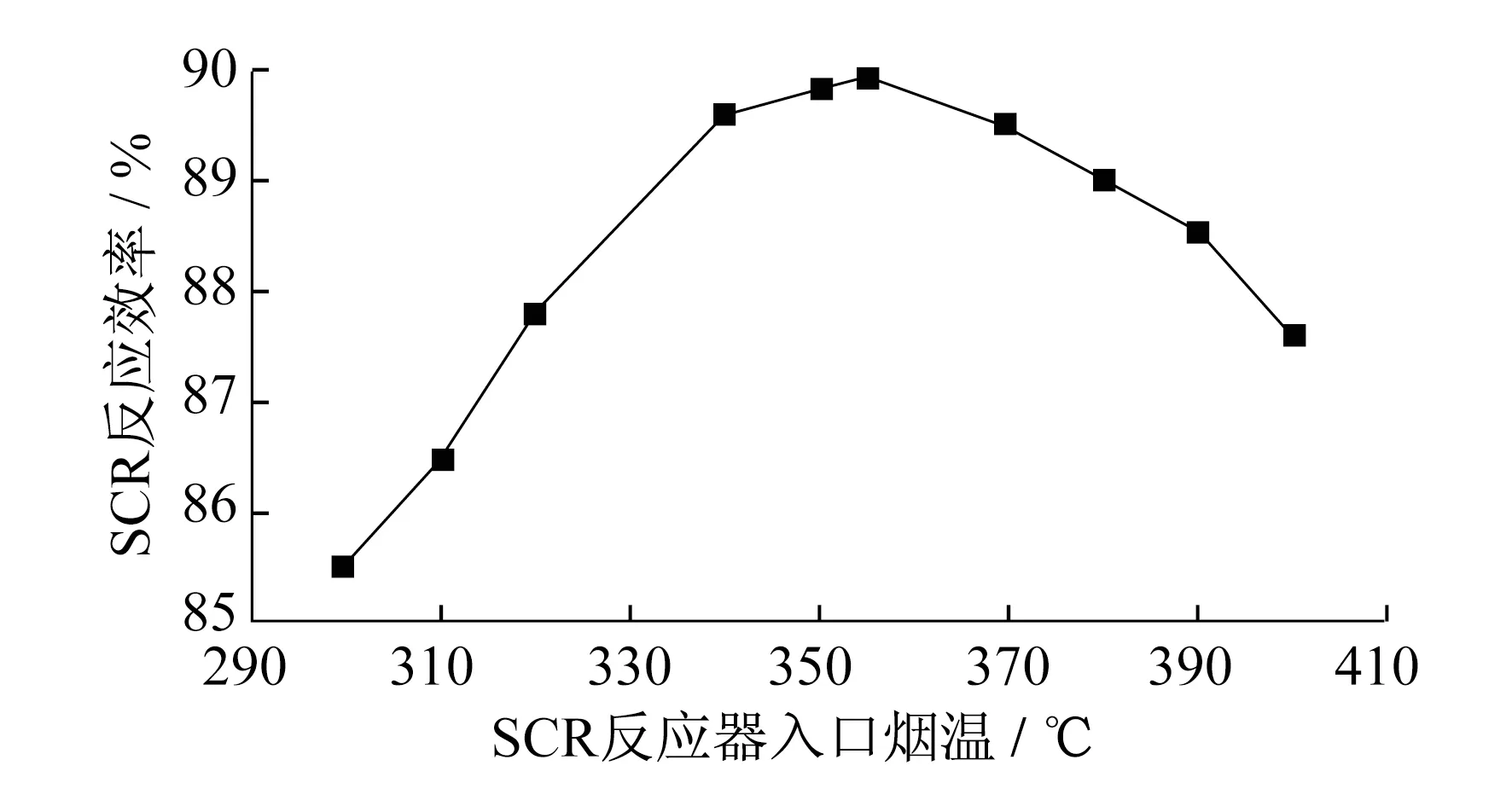

理论上讲,烟气温度越高,反应速率越高,脱硝效率越高。但只有在合适的温度区间内,催化剂的活性才能发挥最大的催化能力。脱硝系统温度窗口对反应速率的影响如图2所示。

图2 脱硝系统温度窗口对反应速率的影响

由图2可以看出:

(1) 当烟气的温度在320~400 ℃时,催化剂活性较高;

(2) 在300~360 ℃时,随着温度的升高,催化剂的活性也升高,这是因为反应温度越高,化学反应速率越快,则脱硝效率越高,逃氨率越低;

(3) 在360~410 ℃时,随着温度的升高,催化剂活性越低,原因在于:一方面NH3可能被氧化成氮氧化合物,另一方面高温使催化剂烧结,进而导致催化剂活性下降。

3.3 烟气停留时间及空速对SCR脱硝效率影响

烟气停留时间是指烟气流经SCR脱硝系统时与NOx发生化学反应的时间[14-15]。一般来讲,烟气停留时间越长,烟气中的反应物反应越充分,脱硝效率就越高;而烟气停留时间越短,脱硝效率就会越低。

空速是指单位时间内烟气流经催化剂层的体积与催化剂层的体积比。空速决定防御是否充分。烟气停留时间与空速相关,空速越低,烟气停留时间就越长,烟气中的反应物在催化剂的作用下反应越充分,脱硝效率越高。当空速过低时,催化还原反应生成的产物可能会因为烟气流速过低而很难从催化剂层中离开,造成催化剂堵塞;如果空速过高,烟气中的反应物来不及与催化剂充分接触,很可能会随着高速度的烟气流出,造成脱硝效率下降。因此,燃煤电站的空速需要一个合适的范围,从而尽可能地保证较高的脱硝效率。

3.4 氨氮摩尔比(NH3/NOx)对SCR脱硝效率影响

燃煤电站锅炉低负荷运行对整个机组的危害较大。一方面,过低的SCR脱硝系统入口烟气温度导致脱硝效率下降,氨逃逸率上升;另一方面,生成具有吸湿性、腐蚀以及粘贴性的NH4HSO4,对下游空预器部分结构造成腐蚀和堵塞,严重影响设备安全稳定运行[16-18]。

NH3/NOx摩尔比的高低影响着SCR脱硝的经济性。当NH3/NOx摩尔比过高时,对还原剂的需求也会变多,费用相对增加,同时氨逃逸率上升,造成二次污染;当NH3/NOx摩尔比过低时,还原剂严重不足,会导致脱硝效率降低。通常NH3/NOx摩尔比在0.9~1.05时,可提升脱硝效率和减少二次污染。

3.5 低负荷对SCR脱硝效率影响

当电站锅炉处于启动阶段或低负荷工况运行阶段时,省煤器出口温度很低,SCR脱硝系统入口烟气温度一般在300 ℃以下,严重影响到催化剂活性,导致催化还原反应的生成产物减少,进而导致脱硝效率低下,氨逃逸率上升,电站锅炉NOx的排出量无法达到国家环保标准。因此,为了保证高效的脱硝效率,需尽可能地使SCR脱硝系统入口烟气温度在一定区间之内,以确保催化剂活性处于较高的状态。

4 燃煤电站锅炉宽负荷脱硝技术

为了使电站锅炉在启动阶段或者低负荷工况下SCR脱硝系统入口烟气温度在300 ℃以上,满足SCR脱硝系统催化剂对温度的需求,需要对电站锅炉脱硝系统进行改造升级,实现电站锅炉在全负荷、全时段内稳定地进行脱硝,实现燃煤的清洁排放。

该清洁排放技术为宽负荷脱硝技术,一般分为两类。一类是催化剂改造为低温催化剂,使得催化剂能够满足低负荷时烟气温度的运行要求。但由于低温催化剂技术目前还在试验阶段,未有实际工程应用,所以本文暂不作考虑。另一类是全负荷脱硝技术,即提高SCR入口烟气的温度,使机组在任意负荷下反应器中烟气温度均在300~400 ℃。国内工程常用的全负荷脱硝技术主要有:省煤器外部烟气旁路技术;省煤器给水旁路技术;省煤器分级布置;低负荷工况提高给水温度。

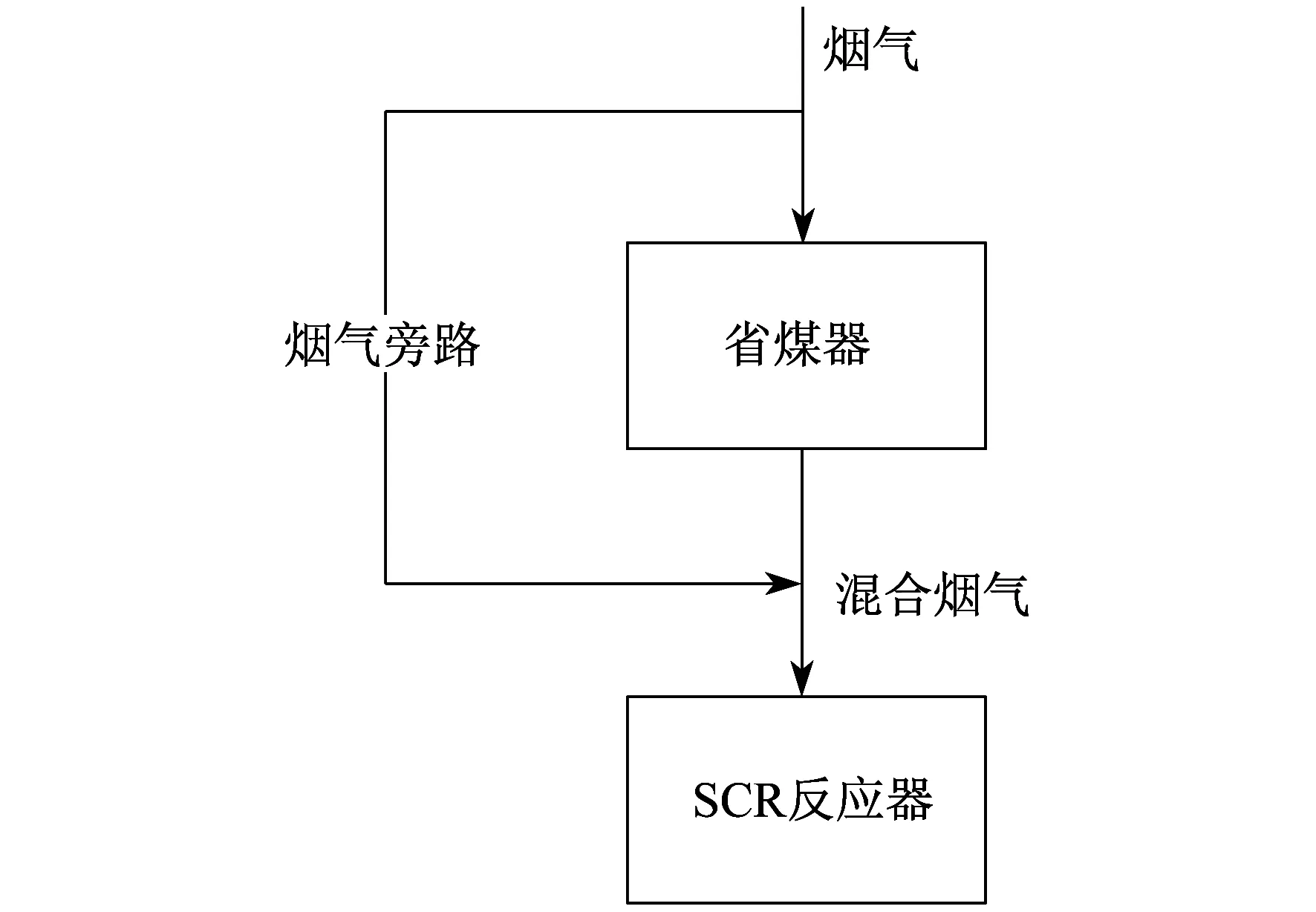

4.1 省煤器外部烟气旁路技术

该方案是在省煤器外部加设一烟道,烟道连接省煤器入口和SCR入口段,烟道内设置烟气挡板,用来调节旁路烟气份额。具体如图3所示。省煤器外部烟气旁路技术通过减少流经省煤器的烟气,减少烟气与工质水的换热,使得旁路烟道的高温烟气和流经省煤器换热后的烟气混合,提高SCR脱硝系统入口烟气温度。

图3 外部烟气旁路

该技术会带来以下问题:由于烟气旁路的存在,导致一部分烟气没有流经省煤器发生换热,从而降低锅炉效率,增加煤耗;烟气旁路烟道内布置的烟气挡板在长期运行的情况下容易造成积灰,不利于系统安全运行。

4.2 省煤器给水旁路技术

该方案采用给水旁路减少省煤器的主流水量和省煤器吸热量,达到提高SCR脱硝系统入口烟温的目的。省煤器给水入口处分为主流水量和旁路水量,主流水量进入省煤器中吸热升温,旁路水量则绕过省煤器,最终两者在省煤器出口混合后进入气包。通过调节旁路水量来调整省煤器吸热量,从而调节烟温。具体如图4所示。

图4 给水旁路

由图4可知,该方案的缺点是如果想大幅度的提升烟温需要旁路掉大量水量,使提升SCR脱硝系统入口烟气温度的效果不明显,因为给水侧的换热系数为烟气侧换热系数的1/83,远小于烟气侧换热系数。

此外,由于流经省煤器的水量减少可能导致省煤器出口处给水气化,烧坏省煤器。且由于给水旁路的存在,增加了排烟损失,降低了锅炉效率。

4.3 省煤器分级布置

该方案是将原来的省煤器(称为一级省煤器)的下半部分管组拆除,在SCR脱硝系统催化剂层后面的烟道内增设一定面积的省煤器(称为二级省煤器)。

省煤器分级布置具体如图5所示。

图5 省煤器分级布置

由图5可知,将原来的省煤器面积减小,那么流经一级省煤器的烟气与工质水的换热就会相应地减少,从而使得SCR脱硝系统的入口烟气温度有所上升。

烟气通过催化剂层后与二级省煤器换热,保证了整个锅炉效率与改造前的锅炉效率一致,省煤器出口的给水温度保持基本不变,从而提高了锅炉运行的安全性。但该方案不具备烟气温度调节功能,若机组高负荷工况运行时SCR脱硝系统入口的烟气温度很高,则容易导致催化剂烧结。

4.4 低负荷工况提高给水温度

在机组低负荷运行时,如果提高省煤器给水温度,那么流经省煤器的烟气温度与工质温度的差距就会减少,烟气与工质水的换热量也会相应减少,省煤器的出口烟气温度上升,从而提高SCR脱硝系统入口的烟气温度。该方案包括提高单级低压的省煤器、提升高压或者低压旁路省煤器、提升旁路高加等3种措施。该方案效果一般,投资成本较高,虽然可以提升SCR脱硝系统入口烟气温度,但锅炉排烟温度也随之升高,降低了锅炉效率。

5 结 语

本文从SCR脱硝系统的脱硝原理出发,分析了脱硝效率的影响因素,包括催化剂性质、反应温度、烟气停留时间、空间速度和氨氮摩尔比等。分析了几种常见的宽负荷脱硝技术,凸显出了进行宽负荷脱硝改造的复杂性和艰巨性。总之,各火电机组需要最大程度地选择适用于本机组的改造技术,才能不断挖掘机组调峰潜力,实现经济效益与社会效益的双赢。