基于LABVIEW的振动数据采集与分析系统设计

鄢小安, 张知行

(南京林业大学机械电子工程学院,江苏 南京 210037)

对振动数据进行分析处理,是多个领域、不同技术的融合。传统的振动信号分析主要依赖于特定的仪器,这些仪器成本高、精度低,严重阻碍了振动信号监测与分析技术的普及[1]。随着科技的迅猛发展,虚拟仪器开始进入公众视野,目前有许多学者对基于虚拟仪器的数据采集与分析系统进行了研究并取得了成果,但大多数开发的系统无法满足实际工程的需要,具有使用繁琐、复杂和便携性差等缺点[2-4]。本文以LABVIEW软件为平台,设计了一款具有振动数据采集和分析功能的虚拟仪器,具有结构简单、成本低、使用方便等优点,通过滚动轴承实验数据分析,实现了滚动轴承故障的有效检测。

1 系统的总体设计

系统由硬件和软件两个部分组成,硬件是测试系统的基础,软件是测试系统的核心。测试系统的总体构成图如图1所示。硬件包括振动传感器、信号调理设备、采集卡和计算机等。信号的采集工作由传感器和采集卡来完成,振动传感器将振动的物理信号转化为电信号,然后经过信号调理设备的放大滤波,再经过采集卡的模数转换,最后通过计算机进行分析。软件是以LABVIEW软件为平台进行系统的设计,包括测试系统性能分析、在线数据监测和对已经采集的信号进行处理。

2 测试系统的硬件设计

2.1 振动传感器

振动加速度传感器主要用于测量轴承的振动,主要是安装在各种旋转机械装置的轴承盖上。该传感器将传统的压电加速度传感器与电荷放大器集于一体,能够直接和采集仪器连接,简化了测试系统,提高了测试的精度和可靠性,广泛应用于航空航天、桥梁、建筑、机械等各个领域。因此,本系统选择PCB振动加速度传感器。

2.2 振动信号调理设备

振动信号调理设备是连接传感器和数据采集模块的。传感器直接获取的振动信号幅值较大,但数据采集卡适用的幅值比较窄,而调理设备的主要作用是幅值调节和滤波。

2.3 数据采集设备

NI9234数据采集卡是4通道动态信号采集卡,能进行高精度音频测量。NI9234具有102 dB动态范围,能对加速度传感器进行软件可选式集成电路压电式信号调理。因此,本系统选用型号为NI9234的数据采集卡。

3 测试系统的软件设计

3.1 主界面的设计

为了使程序调用更加方便,对系统的主界面进行设计。具体功能的实现可以通过点击相应的菜单按钮进行操作。所设计的测试系统的主界面如图2所示。主界面有四个按钮,分别是在线数据采集、离线数据分析、MATLAB数据分析和停止,分别对应相应的功能。

图2 主界面

3.2 在线数据采集

点开在线数据采集按钮,会呈现通道设置、定时设置、记录设置、采集数据和触发设置。通道设置包括物理通道、最大电压、最小电压和接线端设置。在线数据采集模块如图3所示。

图3 在线数据采集模块

物理通道是指用于创建虚拟通道的物理通道,与外部相连并收集振动信号,然后在采集数据板块以非线性非平稳的波形的呈现,从而跟利于分析振动信号。由于选用的NI9234数据采集卡是4通道动态信号采集卡,所以在选择物理通道时,要选择0∶3,这样才能与采集卡的通道对应。

3.3 离线数据分析

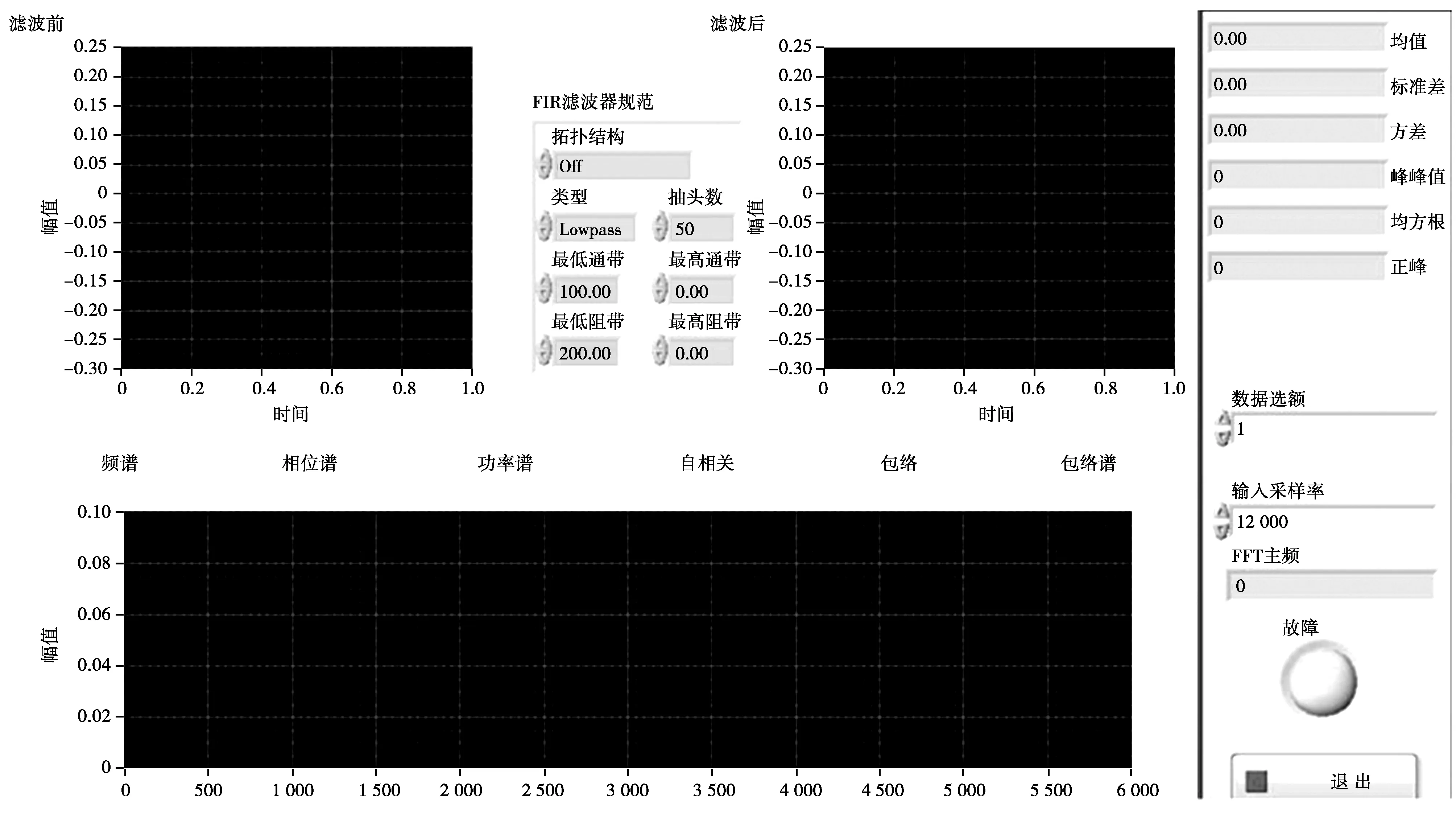

本文所开发系统的离线数据分析界面如图4所示,主要包括数据保存、信号时域分析和频域分析等功能模块。系统中信号的时域分析具备对原始信号进行波形显示或滤波后信号的波形显示,而频域分析具备幅值谱、功率谱、自相关和包络谱分析等谱分析功能。本系统进行在线数据采集结束后,以TDMS格式进行数据保存。后界面子程序如图5所示。

图4 离线数据分析界面

图5 后界面子程序

4 滚动轴承实验数据分析

4.1 实验数据描述

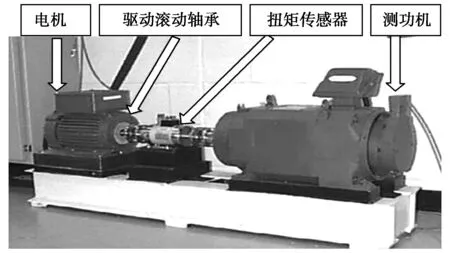

本文采用美国凯斯西储大学公布的滚动轴承故障实验数据对开发的振动信号分析系统进行有效性验证。实验工作台的基本结构如图6所示,主要由电机、驱动滚动轴承、扭矩传感器和测功机等组成。在实验过程中,驱动端轴承型号为SKF6205,风扇端轴承为SKF6203,负载为0 hp,电机转速为1 797 r/min,共选取了两组不同类型的轴承振动数据进行分析。选择的第一组数据为文件名IR007_0对应的轴承内圈振动数据,选择的第二组数据为文件名B007_0对应的滚动体振动数据。

图6 实验工作台的基本结构

4.2 轴承故障特征频率计算

式(1)~(3)分别为不同轴承故障特征频率的理论计算方程。表1为实验中测试轴承的尺寸参数。根据表1所示的轴承尺寸参数,并结合轴承故障特征频率计算公式,可计算得出各滚动轴承故障特征频率见表2。

表1 轴承尺寸参数

表2 不同轴承故障特征频率 Hz

外圈故障频率:

(1)

内圈故障频率:

(2)

滚动体故障频率:

(3)

式中:fr为主轴转动频率,Z为滚动体个数,d为滚动体直径,D为轴承节径,α为接触角。

4.3 内圈故障数据分析

通过振动数据分析系统导入文件名为 IR007_0的轴承内圈振动数据,其时域波形如图7所示。从图7可明显看出,轴承内圈振动信号呈现出非线性非平稳特征,具有较大噪声干扰,通过直接观察时域波形将难以判断轴承的故障类型。因此,需要采用频域分析对其进行处理。

图7 内圈振动信号的时域波形

通过开发的振动信号分析系统,可以计算轴承内圈振动信号的幅值谱和包络谱,计算结果分别如图8和图9所示。从图8所示的幅值谱可明显看出,轴承内圈故障频率被淹没在多个共振频带中,轴承内圈故障特征不明显。然而,从图9所示的包络谱可明显看出,高频成分被解调到低频(见红色谱线)。图10为轴承内圈振动信号包络谱的局部放大图。显然,在图10所示包络谱的局部放大图中,轴承内圈故障频率出现在161.75 Hz左右,这与理论计算的实际轴承内圈故障频率162.18 Hz非常接近,在允许的误差范围内。因此,根据以上分析结果,可以推断出该轴承内圈出现了局部故障,验证了本系统在振动信号分析和轴承故障诊断中的有效性。

图8 内圈振动信号的幅值谱

图9 内圈振动信号的包络谱

图10 内圈振动信号包络谱的局部放大图

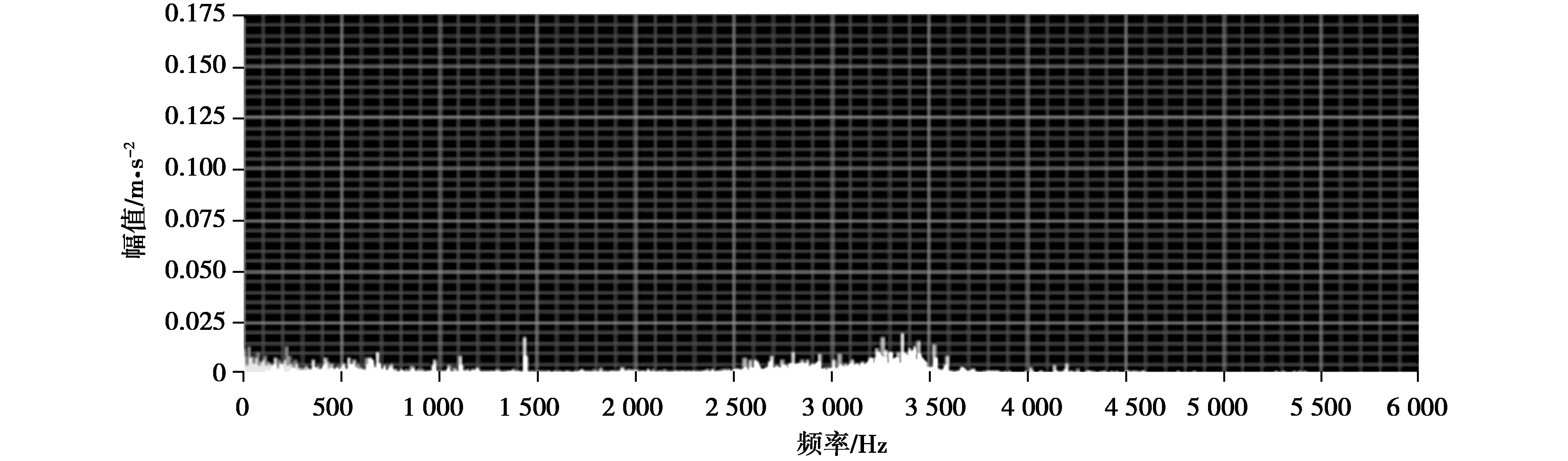

4.4 滚动体故障数据分析

通过振动数据分析系统导入滚动体振动数据。图11显示了滚动体振动信号的时域波形。从图11所示的波形图可以直接看出,滚动体振动信号也具有强烈的非线性非平稳特性,通过直接分析时域波形无法判别出轴承的故障类型,因此需要对滚动体振动信号进行频域分析。通过所开发系统的离线数据分析功能,图12和图13分别计算出了滚动体振动信号的幅值谱和包络谱。在图12所示的幅值谱中,存在多个高频共振带和干扰频率成分。同理,在图13所示的包络谱中,高频共振频率被解调到了低频。图14和图15分别为滚动体振动信号包络谱不同频段的局部放大图。从图14和图15可清楚地看出,在约为71.8 Hz、137.8 Hz和143.8 Hz处存在明显的谱线,这与理论计算的实际滚动体故障频率141.09 Hz及其半频70.54 Hz非常接近。因此,根据分析结果可以推断出该轴承滚动体出现了局部故障。

图11 滚动体振动信号的时域波形

图12 滚动体振动信号的幅值谱

图13 滚动体振动信号的包络谱

图14 滚动体振动信号包络谱的局部放大图1

图15 滚动体振动信号包络谱的局部放大图2

5 结论

本文对虚拟仪器进行了总体设计,主要包括硬件的配置和虚拟仪器软件的设计,硬件部分包括传感器、信号调理设备、数据采集卡和计算机。软件部分以LABVIEW为平台结合MATLAB设计了振动数据采集和分析的虚拟仪器。通过滚动轴承实验数据的分析,实现了滚动轴承内圈和滚动体故障的有效检测。在后续研究中,本系统还将继续完善,可以在系统中添加包括小波分解[6]、时频图[7]、卷积网络[8,10]、智能算法[11-13]等分析功能,更好地进行轴承振动信号处理,从而实现轴承故障的精确诊断。