木材软化技术研究进展及其应用

何啸宇, 孔繁旭, 王艳伟*, 邵海龙, 黄荣凤, 张子谷

(1.久盛地板有限公司,浙江 湖州 313009;2.中国林业科学研究院木材工业研究所,北京 100091)

木材是一种应用范围广、易于开发利用的天然材料,但受自身物理力学性质的影响,某些生产条件下需要对其进行一定程度软化。木材进行软化处理后,可塑性得到提升,硬度减小,加工难度有效降低,使木材加工破坏的可能性降低,最终有利于改善木制品质量。木材软化技术目前广泛应用于曲木家具生产,压缩木、木皮、木单板、木纤维制造等多个工艺环节,已成为木材加工工业中一种重要的改性处理技术。基于此,本文从木材软化技术的基本原理、木材软化技术的分类及其在生产中的应用等3个方面出发,论述现阶段我国木材软化技术的研究进展,展望其发展方向,以期为该领域研究人员提供参考。

1 木材软化技术基本原理

木材软化技术是一类采取一定物理或化学方法使木材内部无定型高聚物发生玻璃化转变、使之弹性模量迅速下降、实现提高木材塑性的一种木材改性技术。中国古代已有大量关于木材软化技术应用的文字记录,战国《易·系辞》记载:“神农氏作,斫木为耜,煣木为耒”,即中国古达木匠通过火焙软化木材以制造曲木农具——耒。目前农村仍在利用火焙方法软化木材以制造木叉等农具。但上述方法仅可用于软质木材而无法用于高强度硬木。1840年,德国人索耐特利用蒸汽软化法开发出成熟的曲木家具生产工艺以及对应的曲木产品——索耐特14号椅,硬质木材的软化处理自此才开始了工业化进程,而蒸汽软化处理木材的方法也一直沿用到今天[1-2]。索乃特14号椅如图1所示。

图1 索乃特14号椅

木材软化技术与木材结构关联密切。木材是一种以定向排列的纤维物质为骨架,通过聚合物粘合而形成介于毛细管多孔体和胶体之间的生物质复合材料[3],主要化学成分为纤维素、半纤维素以及木质素。木材物理性能与三者交互作用关系密切。纤维素与木质素抑制了木材塑性与柔韧性,前者的结晶区促使木材韧性下降、强度上升;后者作为结构复杂的大分子化合物,提供着较高的刚性,同时木质素与其他成分之间可形成较强的化学键[4-5]。上述作用使木材在常温下形成一个不易产生塑性变形的稳定整体。

材料的塑性形变在微观角度上是材料分子相对位置错移的结果[6],因此木材软化可从增加材料分子间距、提高材料分子可活动空间,减小材料组分错移时的阻力等途径实现。半纤维素与木质素作为典型的非结晶态无定型高聚物,可在高温作用下转变为柔韧性较好的高弹态。同时纤维素的非结晶部分和半纤维素以及木质素均对水分等极性分子有很强的亲和性,当采用水热处理时,水分将进入半纤维素与木质素分子间间隙,使分子间距增加,导致其玻璃化转变温度会明显下降。纤维素是D-葡萄糖通过缩聚反应形成具有结晶区的链状高分子化合物,性能由其结晶态以及细纤维结构共同决定[7-8];一般情况下,水分无法进入纤维素的结晶区,但液氨和胺能进入结晶区内并引起微纤丝溶胀,增大其分子间距,实现塑化木材。

无论是采用水、液氨、胺或是其他极性气体或液体,本质在于提高木材分子链之间的间距,降低分子间结合力,使木材弹性模量变小,使其更容易在高温环境中发生分子间错移。液氨、胺等含氮类化合物一定程度上也可以破坏结晶区位置的氢键,相对水而言有更好的木材软化效果。综上可知,木材软化技术的核心包含以下几点:①增大木材纤维之间的间距;②降低木材的结晶度;③将木材中大分子组分从玻璃态转变为高弹态;④破坏木质素-纤维素的部分化学键[9]。

2 木材软化技术分类

木材软化技术按照处理方法分为物理软化与化学软化方法,若对上述两类方法进行进一步的划分,可分为水热处理、碱处理、氨处理等。下面分类概述木材不同的软化处理方法。

2.1 物理软化方法

2.1.1 传统水热处理方法

水热处理是木材软化的最常用方法,通过控制木材温度与其内部水分含量以提高木材的塑性,具有流程简单、设备成本低等优势。含水率是木材软化过程中的重要工艺参数,MATHEUS[10]等人发现木材长时浸水处理可使其纤维素非结晶区、半纤维素以及木质素溶胀,从而扩大木材微纤丝之间间距、提高其塑性[11-12]。后续有大量实验人员针对木材含水率与木材软化效果的相关性进行了实验分析,研究发现:当木材的含水率处于纤维饱和点以下时,木材软化效果与其正相关;但超过纤维饱和点时,木材软化后其内部自由水不仅使干燥能耗成本增加,还会在变形固定时产生静压致使其纤维受损[13-14],故而在现有的生产工艺中,待软化木材的含水率多被调节在纤维饱和点附近。

此外,温度也是影响木材软化效果的重要因素。GORING D A I研究表明,木材中纤维素、半纤维素以及木质素的玻璃化转变温度分别为231~253 ℃、167~217 ℃、134~235 ℃。其中半纤维素与木质素经水分子溶胀后,其转变温度可降低50 ℃以上,适当的温度条件即可使高含水率木材中的半纤维素、木质素由玻璃态转变为高弹态,促使木材塑性上升[15-16];虽然纤维素由于结晶区存在其转变温度不易受水分影响[17],但高温会促使其及半纤维素、木质素部分化学键断裂,这也有利于改善木材塑性[18]。

2.1.2 新式水热处理方法

传统水热木材软化处理多以液态水或饱和蒸汽为加热介质;现如今微波、高频等多种新式加热方法也被用于木材软化处理。微波加热法是一类利用极性电介质在微波形成的高频率电场中将发生极化,极化分子将跟随电磁场的变化而反复运动并在克服分子间作用的阻碍时产生大量热量,实现从内部加热木材的加热方式[19]。而高频加热法则是将待处理木材置于高频电容的极板之间,木材内部分子在两极板产生交变电场的作用下反复极化,分子间发生强烈摩擦产生热能,从而使木材加热软化[20]。由于微波及高频加热软化具有速度快、加热均匀、受木材厚度影响小的优势,受到了较大的关注[21-22]。如2005年,Sandberg D与Johansson J针对榉木的高频软化弯曲进行了研究,并设计了相应的弯曲工艺及相关弯曲设备[23];2010年,Barbara Ozarska与Georgiana Daian针对澳大利亚常见的八种人工林木材(光亮桉、柳桉、红柳桉、杂色桉、辐射松、山毛榉、香皮檫、黑木金合欢)的微波弯曲性能进行了评估,并确定了其弯曲的最小半径[24]。但是这类新式水热处理方法与传统的水热处理方法相比,存在设备成本、能耗高等问题,某种程度上阻碍了该技术的广泛应用。

水热-微波联合处理工艺可在一定程度上缓解新式水热处理方式能耗大的问题,其将水热处理与微波处理进行联合,先利用水热处理提升木材温度并降低木材组分的玻璃化转变温度,其后利用微波处理快速提升木材芯层的温度,消除木材内部温度梯度。目前,宋魁彦、李坚等人针对水曲柳的水热-微波软化弯曲工艺进行了系统性的研究[25-27]。王云龙、王宪等人研究与构建了基于木材密度、水热温度、水热处理时间、微波功率以及微波照射时间的水热-微波联合软化处理木材模型[28]。

2.2 化学软化方法

2.2.1 碱处理

碱处理是一种利用碱性溶液软化木材的方法。中野隆人[29]等发现碱液可使木材半纤维素成分溶出,促使木材纤丝倾角增大,当木材变形时纤丝将存在一定的空间以恢复倾角,木材塑性增加;另有其他研究认为碱处理一方面会促使纤维素发生丝光化(Mercerization),使纤维素间距增大,进而发生纤维素的溶胀溶解[30],另一方面,碱性环境将导致木材半纤维素发生“剥皮反应”、促进纤维素与半纤维素间氢键以及半纤维素与木质素之间的酯键被破坏[31-32],进而提高木材松弛性能与塑性。

2.2.2 氨处理

传统的氨处理是一种以氨类(氨气、氨水或者液氨)为软化剂,通过熏蒸或浸泡等方法对木材进行处理,最终使木材软化的方法。木材软化效果与氨类软化剂对木材纤维的溶胀效果有关,木材的溶胀效果与溶剂的氢键值成正相关,与溶剂分子尺寸成负相关。氨与水分子大小相似,但氨的成氢键能力远大于水,故而氨对木材的溶胀作用远大于水[33]。氨作用于木材时,可断开羟基间的氢键,代以OH…N或NH…O类型的氢键,并可进入纤维素结晶区,使大分子可以在受到拉伸或压缩时流动,增加了木材的塑性[34-35]。氨类不仅可以快速软化木材,并具有易与木材分离、处理前后木材物理性质差异小等特性,因此氨类是一类优异的木材软化剂[36];但氨类可以与木材中的部分羰基、芳香族、羟基发生反应,部分材种木材可能发生材色劣化现象[37-38]。

除传统的氨类处理软化木材方法外,研究人员针对传统氨类处理方法的缺陷进行了研究与改良尝试。2013年,李艳等[39-40]针对传统氨类软化处理时间长、安全性差的问题,研究超临界状态氨水软化处理杨木单板。超临界流体粘度小、密度大,具有更好的传质能力、渗透能力和平衡能力。结果表明经超临界氨水处理后,杨木单板弯曲性能相比传统的氨类软化效果佳,药剂处理时间也更短;但该方法需采用高压设备以维持氨水的超临界流体状态,工艺成本较高。2019年,耿一豪[41]针对传统化学软化处理方法会造成水源污染的问题,研究了碳酸铵/碳酸氢铵浸渍软化水曲柳、山毛榉所制家居材的可能性,实验结果表明通过碳酸铵/碳酸氢铵可有效提升木材软化弯曲质量。

除碱与氨类外,木材还可被其他化学溶剂塑化。尿素软化原理与氨处理类似,但关于尿素软化木材的研究仍较少,该类药剂多用于竹材与灌木的软化[42-44];此外,如1′3-双羟甲基脲、二甲基亚砜[45]、酶[46]等,这些化学溶剂多与其他药剂复配,并协同加热处理,以实现高效软化木材。

3 木材软化技术应用

木材软化处理主要作用在于为木材后续加工提供可行性与便利性,诸如硬度下降、最小弯曲半径减小、塑性增加等特性可提高其加工性能。下面主要在木质原料制备、木材压缩及木材弯曲3个方面,分别论述木材软化处理在不同木材加工领域的应用情况。

3.1 木质原料制备

木材软化技术用于木单板、木皮、木纤维等木质原料制备工艺中,一方面可以降低加工难度,减少刀具磨损;另一方面软化后木材最小弯曲半径下降,避免或减小单板(或木皮、木纤维)制备中因其变形发生破坏。木材切削弯曲开裂现象如图2所示,木材刨切制备单板或木皮时,所制单板在前刀面的挤压作用下可能会发生折断与撕裂,最终在宏观上表现为单板/木皮背面开裂、表面粗糙等现象,软化可以在一定程度上减少所制单板/木皮上述问题出现的可能性[47];而在木纤维制备过程中,木片原料经高温高湿作用充分软化,可以减少其纤维形态在热磨中的破坏[48]、降低木材纤维之间的作用力、减少分离木材纤维所需的动力消耗[49]。

图2 木材切削弯曲开裂现象

此外,应用于木材切削的实时软化技术研究成果显著。水热软化处理可以减少开裂现象,但在木材切削过程中因其逐渐冷却将出现塑性下降,故而可保证软化温度的实时软化技术备受关注。2010年,曹平祥[50]等设计制造含热油加热回路的高温刀具,研究高温刀具实时加热软化木材方法。结果表明,该方法使单板背面裂隙度下降20%以上;2017年,徐煜智[51]等对比木材经冷水浸泡、冷水浸泡/实时喷蒸、水煮软化以及水煮软化/实时喷蒸等4种方法软化后所制单板的质量。结果表明,实时喷蒸可以有效提高木材塑性,降低单板表面粗糙度和背面裂隙度。

3.2 木材压缩

目前,与木材软化处理工艺相关的木材压缩技术主要有两类:①木材横纹密实化压缩;②木材模压塑形。木材横纹密实化压缩是一种木材软化后对其横纹方向进行密实化压缩的处理方法。该方法可以有效提高木材密度、强度等物理性能,常被用于强化速生材。木材横纹密实化压缩进一步可分为木材整体压缩和层状(如表层、芯层)压缩。针对前者整体压缩技术的软化处理方法已较为完善,近年来相关研究较少;而后者属于近年来研究较多的一种新型技术,黄荣凤团队利用浸水-预热蒸发的模式控制木材的含水率分布,进而实现压缩位置、厚度可控的木材水热软化压缩工艺,完成了体系化的层状压缩技术研究。具体而言,2012年,王艳伟[52]研究浸水处理时间对毛白杨含水率的影响,以及预热时间对毛白杨软化压缩层位置的影响;2014年,夏捷[53]分析浸水过程中水分在毛白杨板材厚度方向上的移动速度,对比放置与预热处理时长对木材含水率分布的影响,提出利用浸水-放置-预热工艺控制高含水率的软化部分所在位置的方法;2015年,高志强[54]等以毛白杨弦切板为材料,进行水热控制软化压缩的表层压缩厚度的可控性研究;2019年,高志强[55]研究预热处理过程中木材内部温度和含水率分布规律,构建木材软化-压缩过程内部含水率与温度分布数学模型,为毛白杨板材的软化位置与厚度可控提供参考,李任[56]探究了预热软化温度所制毛白杨层状压缩木的颜色及其回弹率之间的关系,为毛白杨外观控制以及稳定性控制提供了参考。层状压缩木如图3所示。

图3 层状压缩木[57]

木材模压塑形则是一种木材软化后通过带有纹理的模具对其压缩,使木材表面产生花纹、快速美化木材的处理方法[58]。早在1992年,杜浩[59]等研究了通过水热软化处理实现木材压花装饰件的快速模压制备工艺,确定了温度、压力、含水率以及热压时间对六种不同树种所制的压花装饰件的影响。但是目前关于木材模压塑形的其他相关研究较少,也无相关明确的研究体系形成。

3.3 木材弯曲

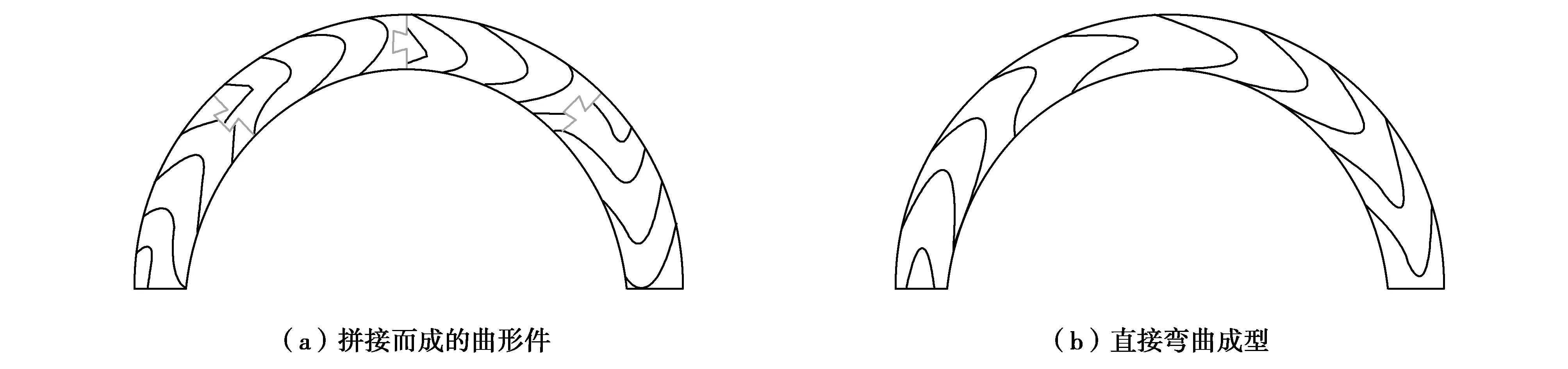

传统弯曲木多通过一定数目的曲形件拼接而成,结构形态如图4(a)所示。该方法存在加工时间长、难度大以及浪费多等问题。木材软化、弯曲工艺可有效解决上述问题。经软化的木材在弯曲状态时,内侧细胞壁微纤维因压力而滑移,使细胞壁褶皱;外侧细胞壁则因拉力形成展皱,从而获得较小弯曲半径[60],使木材直接弯曲成型工艺成为可能,直接弯曲成型如图4(b)所示。

图4 曲木家具部件制造示意图

木材顺纹软化压缩预处理技术可使其细胞壁产生一定程度的褶皱,减小木材最小弯曲半径,从而降低了木材在弯曲加工中受到破坏的可能性,突破传统木材弯曲中存在的弯曲半径大、仅可进行单面弯曲的缺陷,使曲木家具的外观与造型可以更加复杂多变[61]。这种处理方式最早由丹麦科研机构尝试应用,目前国内针对榆木、水曲柳等少数树种的弯曲特性有跟进研究[62],现已取得一定成果,但相关工业化应用仍处于空缺状态。

近年来针对柚木木材的弯曲性能研究较多,特别是柚木人工速生林的软化弯曲工艺。邱坚等人针对柚木(人工林与天然林)弯曲加工的软化处理工艺方面有贡献,研究内容概括有:①对人工林以及天然林柚木在内的五种木材进行真空浸渍-水热-微波软化处理实验,构建基于木材密度、水热温度,水热时间、微波功率以及微波时间等5种因素的软化工艺模型[63];②对比真空浸渍氨水与水热处理对人工林柚木的软化作用,分析软化后柚木的化学成分以及弯曲性能,得出氨水对柚木软化效果更优的结论[64];③通过响应面法构建模型,研究氨复配碱液软化剂对柚木的软化处理效果。结果表明,氨复配碱液相对氨水或水热处理弯曲性能与软化效果更好[65],结合专利检索结果[66-68]分析可知,相关制造厂家也有着手开发各类复配木材软化药剂,以实现低能耗、高效率、低污染的木材软化,但目前相关机理及其体系化论述较少。允帅的研究对象与上文类似,其同样以人工林柚木为研究对象,利用饱和蒸汽为热源,研究水热软化人工林柚木弯曲工艺。结果表明,在水热软化人工林柚木时,材料厚度和温度对软化效果有显著影响[69]。

4 结语

木材软化技术是压缩木、单板、曲木家具制造中一种行之有效的预处理技术,发展前景好;但具体到不同处理方法中仍有一些不足。结合前文所述,笔者认为:①整体上木材软化处理效果评价方法不统一、无相关标准性文件,虽有建议以国标硬度评价其效果,但仍未推广[70-73];未来可以考虑以原料种类、尺寸、用途及其采用的软化方法为基准,兼顾测定的准确性与测定速度,制定一套相关评价标准;②虽然复合型木材软化药剂已有相关专利产品,但是与之相关深入机理研究较少,对复合型木材软化药剂产品开发改良方向的本质依据不够,加大力度对其基础理论研究仍十分必要,并要将药剂环保性作为重要考量因素;③目前水热处理仍是生产中最普遍使用的木材软化方法,从工艺角度进一步优化处理效果、降低能耗,制定科学的、合理的、规范的不同产地树种木材的软化工艺模型,仍需在实践中进行归纳总结。