马铃薯收获机的研究现状及发展趋势

杨 帆, 孙步功, 郑小宝, 魏宏安, 柴尚昆

(甘肃农业大学机电工程学院,甘肃 兰州 730070)

马铃薯原产于南美洲安第斯山区,在中国又有“洋芋”、“土豆”的别称。马铃薯是一种广泛种植的粮食作物和经济作物,具有生长期短、耐干旱、适应力强、种植范围广、用途多、产业链长且加工增值潜力大等优点,被誉为21世纪十大热门营养健康食品和最有发展前景的经济作物之一[1]。马铃薯除可食用外,还可以用于饲料和工业原料。目前马铃薯在中国是仅次于水稻、玉米、小麦之后的第四大粮食作物[2]。随着我国的经济飞速发展和农业产业结构的深入调整,农村种植马铃薯及其衍生产品所形成的经济产业链将得到进一步的扩大。对于马铃薯的需求也将扩大。2019年,我国马铃薯种植面积接近48 000 km2,年产量接近9 200万t。

我国虽然马铃薯种植面积和年产量在世界居于前列,但是我国只是马铃薯的生产大国却不是马铃薯生产强国,长期以来在国际竞争方面处于弱势,马铃薯种植机械化和收获机械化是中国马铃薯全程机械化的薄弱环节。在马铃薯的种植及其收获的过程中,在其收获阶段所耗费的的人工时间和用工费用占整个种植收获过程多一半用工量[3]。人力收获,耗时、劳动强度过高,用工成本过高,农户利润过低。所以马铃薯机械化收获的水平高低直接影响马铃薯单产水平和品质。随着马铃薯大规模种植,为了提高我国马铃薯生产的国际竞争能力和解决农户马铃薯机械化收获的需求应当加快对于马铃薯收获机的研发工作,减少伤薯率、破皮率,降低人工劳动强度,减少农户收获损失,提高农户收入水平。这对于中国马铃薯产业具有非常大的意义。本文主要介绍了国内外马铃薯收获机的研究现状,并对未来机械化收获进行展望。

1 国内外马铃薯收获机发展现状

马铃薯收获的过程主要为掘进破碎土壤、挖掘马铃薯块、分离土壤与马铃薯、拾取马铃薯、进行装运等各功能组成。根据收获过程中机械化的程度又分为以下几类:

人工收获适用于小面积马铃薯种植的小农户,用自家现有的工具亲自手动进行收获。这一类收获方式马铃薯块破损率、破皮率低、块茎完好。缺点是劳动强度过大、收获效率低下。

畜力收获适用于30 000 m2左右马铃薯种植面积的中型农户,通过牲畜来拉动挖掘装置进行马铃薯的收获。这一类收获方式马铃薯块茎破损率、破皮率低,收获率高。缺点是牲畜无法按照指定线路进行规范化作业。

机械收获适用于大面积、平地化马铃薯种植的大型农户,采用牵引式(通过拖拉机提供动力牵引收获机进行作业)或自走式(不需要借助额外动力,由自身提供动力来进行马铃薯收获)的机械化收获。这一类收获方式收获效率高、节省收获阶段时的人工劳动强度。缺点是挖掘出来的马铃薯需要大量的人工来进行拾取装袋,消耗大量人工成本。挖掘出来的马铃薯如果没有及时捡取就会冻伤,马铃薯的破皮率、破损率较高。

1.1 马铃薯收获机国外的研究现状

国外发达国家对于马铃薯机械化收获的研究较早,机械化收获水平高。在20世纪初西方国家就开始用畜力代替人力来进行马铃薯的收获作业。20世纪初,欧美国家逐渐使用机械收获马铃薯,大大解放了人力。20世纪40年代,美国和苏联在马铃薯收获机械技术中走在科技前沿,两国经历10余年的发展,实现了收获机械化。欧洲的意大利、波兰、德国等和亚洲的韩国、日本等紧随其后,也实现了收获机械化[4]。随着时间的推移,在20世纪90年代马铃薯收获由传统的人力、畜力到牵引式再发展到现在的自走式一体联合收获机。

美国、德国根据收获技术、机型的不同,大面积收获一般采用自走式一体联合收获机,它可以完成挖掘、分离土壤与块茎、输送、筛选、收集等功能[5]。日本、意大利等国家根据地区的需求采用牵引式马铃薯收获机。

最新一代的马铃薯联合收获机实现了机、电、液一体化,并在驾驶室安装控制中区,在收获机的前端安装传感器。可以根据卫星定位规划路线,远程操控实现无人驾驶智能化作业[6]。但因其设备成本过高、零部件损坏不能及时更换、售后服务不及时等并不符合我国国情。现如今国外设备在我国市场占有率不足10%。

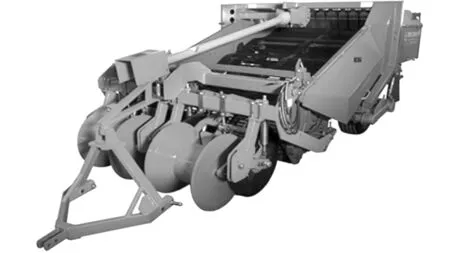

德国GRIMME-SE150马铃薯收获机如图1所示。德国GRIMME-SE150在马铃薯收获机的两侧安有牵引式带料斗是为大面积机械化收获马铃薯所设计的。操作简单,调节和维护快捷,使得这台马铃薯收获机可在较为复杂的工作条件下进行作业[7]。

图1 GRIMMESE150马铃薯收获机

捡拾带安装于机械右侧的位置给予驾驶者开阔的视野,马铃薯土块混合物被传送到筛网上时,两条筛网同时工作,提高了其分离的效果;在通过两条筛网的时候还可以避免回轮效应,同时第二条筛网又对第一条筛网的筛选进行补充作用,进行进一步的筛选,杂草将被除草网分离[8]。

GRIMME-SE150马铃薯收获机拥有新式的分离器,提高了其收获速率,比如四行四垄进行收获。其功率的提高通过以下几点得以实现:(1)延长第一分离器;(2)加宽第二分离器;(3)在第一分离器那里变两个轧辊为三个轧辊[9]。

典范的高效率挖掘入料单元,在任何收获条件下都以强大能力应对挑战。收获效率十分高。挖掘入料单元如图2所示。

图2 挖掘入料单元

多种分离单元可以适应不同的收获作业条件,有效的将马铃薯块与茎秆、地膜、大块土壤分离开来。多种分离单元如图3所示。

图3 多种分离单元

装车提升臂可以实现转运装车,不需要人工的捡拾,提高了收获效率,降低了人工成本。装车提升臂如图4所示。

图4 装车提升臂

收获箱传动装置能够轻柔地处理马铃薯表皮覆土,进行二次漏土强化清洁功能。传送装置如图5所示。

图5 传送装置

比利时AVR-PUMA3自走式马铃薯四行收获机如图6所示。比利时的AVR-PUMA3自走式马铃薯四行收获机结构紧凑,工艺精湛。低维护、高生产效率并且对于马铃薯的质量具有保障。在机器前端安装杀秧装置,可实现杀秧收获一体化,避免在收获马铃薯前需要用额外的马铃薯杀秧机进行杀秧工作,提高了其收获效率[10]。

图6 AVR-PUMA3马铃薯收获机

在处理马铃薯的覆土方面,AVR-PUMA3可以选配清洗模块。该清洗模块由细针带和轴向滚轮组组合而成,清洗强度可连续调节,如果不需要清洗,甚至可以将轴向滚轮组从土豆流中移除。通过清洗模块,用户可以调整清洗级别,以适应收割条件。

在后方环式提升机是杆式提升机和主动侧指式提升机的结合。侧面保护土豆免受伤害。超大的900/60 R38后轮是专门为循环负载的收割机设计的。这确保了一个最佳的轮胎压力,无论是在满载的情况下,还是空仓情况下。较低的轮胎压力可以更好地保护土壤结构,轮胎的滚动也更平稳[12]。

1.2 马铃薯收获机国内的研究现状

我国马铃薯的收获方式最早以人工收获或半机械化收获为主,主要依靠人工用铁铲挖掘或者用小型挖掘机挖掘后,铺放在田地里,再派由专门的人工跟随进行拾取装袋,人工或半机械的收获效率十分低下[13]。随着人工成本逐年提高、农村大批人员进城务工,农村人口缺少导致雇工难等问题,在20世纪60年代初,中国马铃薯机械化收获逐步开始了发展,国内各大高校及研究机构开始了对马铃薯收获机进行研制[14]。

因为我国研究马铃薯收获机起步较晚,所以在引进国外先进的马铃薯收获机的基础上,借鉴其优良之处,并对其短板进行改良,开始自主研究马铃薯收获机[15]。最早研究出升运链式马铃薯收获机,但是由于我国的国情,客观条件限制,早期种植大多为梯田,不利于升链式马铃薯收获机工作,在实际生产中未能得到大面积推广应用[16]。直到90年代,国内马铃薯种植的面积不断扩大,拖拉机的发展不断取得新的成果,对于马铃薯机械化收获的需求也与日俱增,国内各个高校或机构先后研发出多种牵引式马铃薯收获机械。

得利新4ULDX-4.0型马铃薯收获机如图7所示,是我国最早研究的马铃薯收获机机型之一,结构简单、价格低廉、较为耐用。传动形式一般为高强胶带、65 mn钢链筛式(双导或单层)。工作幅宽70~110 cm,适用于平作、垄作、地膜等小型马铃薯种植地[17]。但由于其动力过小,分离装置效果不理想,马铃薯秧与杂草没有被分割干净,挖掘过程中出现卡铲,挖掘效率低下。挖掘出的马铃薯铺在土面上需要专门人员进行拾取,人工成本过高。这一类马铃薯收获机已经慢慢被淘汰,不适用于如今市场。

图7 得利新4ULDX-4.0马铃薯收获

青岛洪珠4U-170B大型马铃薯收获机如图8所示,整机采用激光切割机下料,外形美观,同心度高。垄体仿型,不仅能够轻易压碎挖掘硬质土壤,而且保证挖掘深度一致,同时减少动力的消耗。特殊设计,采用S型筛选装置,不论是粘性土壤还是沙性土层都可以收获,明薯率高,不碰皮。采用高硬度合金链条,韧性好,强度高,耐磨不易弯曲。被动轮借鉴德国格立莫的技术,三层夹板迷宫式保护,尘土不易进入。工作幅宽为170 cm,工作行数为2行,马铃薯机械化收获工作效率高,适用于大型农场,大面积种植区域[18]。4U-170B该机采用全悬挂双升运链式结构,与带液压升降机构和后动力输出的轮式拖拉机配套使用,在其工作时可完成仿形限深、掘进土块、切秧、分离混合物、升运和放铺集条等作业,该机器可适用于土壤含水量在25%以下的粘重土壤、沙性土地区的收获需要,该产品明薯率高、作业效率高,同时结构造型较为简单、安全性好[19]。

图8 洪珠4U-170B马铃薯收获机

中机美诺1710A马铃薯联合收获机如图9所示,由中机美诺研制功能较为全面,可一次性完成挖掘、输送分离、除秧、马铃薯的侧方输出等作业,马铃薯收获率高,破损率低[20]。采用两级输送分离装置,第一级进行大块土壤与马铃薯的分离,第二级强制振动对于较硬的土块起到替补分离作用,又设有两级除秧装置等机构,分离率高;组合式挖掘机构,保证挖掘深度一致,浮动圆盘刀设计,有效切断杂草,减少挖掘阻力;采用铸胶皮带驱动轮,减小链条磨损,提高机器的使用寿命[21]。1710A马铃薯收获机一次性完成挖掘、输送分离、除秧和升运装车,可配合马铃薯运输车,不需要人工跟在其后进行捡拾作业,能够大大节省劳动力与人工成本。1710A马铃薯收获机升运机构采用四级折叠机构,运输更加方便[21]。但1710A马铃薯收获机只适用于大规模平地种植的马铃薯产地,不适用于丘陵,山区等地形马铃薯收获。

图9 中机美诺1710A马铃薯收获机

希森天成4UQ-165马铃薯收获机如图10所示,采用格栅式输送分离筛及抖动轮组合:输送带由驱动轮驱动,驱动轮为橡胶齿,与钢栅条啮合好,磨损轻,使用寿命长;这种型式的输送分离筛使用可靠,收获的马铃薯破损少,抖动轮可抖动输送分离筛,提高机械分离能力,由排茎辊和拦压栅条组成的薯秧分离机构可将马铃薯茎与马铃薯块有效分离,由输送架、输送带、动力传动机构组成的秧蔓侧输出机构,将薯秧分离机构和尾筛送来的马铃薯茎杆、茎叶和杂草输送至侧面的垄沟中[22]。采用过载离合器传动轴:载荷过大,传动轴打滑,用来保护机具,使其免受伤害。在机器末端的收集机构通过调整集薯挡板,通过逆向运行,比重轻的杂草被送到上方掉到秧蔓侧输出带上,输送到侧方,比重大的马铃薯通过集薯整形铺放装置有规律地铺放到压实的地面上,该装置大大提高了明薯率,以便后期的捡拾[22]。4UQ-165马铃薯收获机开发浮动式切土盘、对转胶轮设置,不仅薯秧切断效果良好,而且将土壤中石块等硬质物体对切土盘的磨损降到低,彻底解决薯秧不分,伤薯的问题[23]缺点还是需要额外的人工来进行拾取,人工成本与工作强度过高。如果没有及时拾取,马铃薯会冻伤。

图10 希森天成4UQ-165马铃薯收获机

2 马铃薯收获机主要零部件的研究现状

我国马铃薯收获机的技术已经基本成熟,不需要依靠国外进口。马铃薯收获机上的几个零部件对于工作效率极其重要,其中就有挖掘铲。马铃薯收获机的掘进工作至关重要,只有将马铃薯完全挖掘起来才能进行下一项分离工作,若只是挖取一半,则机械毫无用处。当前马铃薯收获机挖掘铲主要分为三大类[24]。

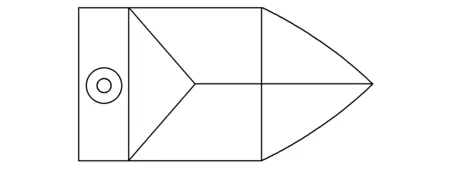

2.1 平面三角铲

平面三角铲如图11所示,挖掘铲选择固定式挖掘铲,其机械结构简单,便于拆卸安装,成本低廉,可大量生产。挖掘铲整体采用螺栓的连接方式连接于挖掘铲架。固定式挖掘铲多采用多个平面三角铲配合使用,制造工艺简单。平面三角铲可以减少铲尖与土壤的接触面积,从而达到减阻目的,又因为结构简单配套机构少可减轻机具重量,可以防止铲尖受自身过重下沉而改变挖掘深度。但是一片式铲刃在行程中与土壤接触发生磨损时,更换维修不方便,对于马铃薯收获机来说成本较高[25]。三角铲铲尖过于尖锐在挖掘的过程中可能会伤害到马铃薯,该方案优缺点都比较明显。

图11 平面角铲

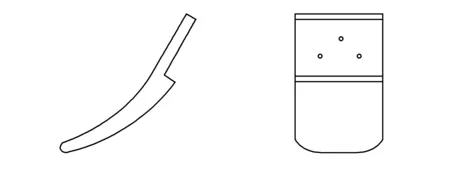

2.2 曲面凹形铲

曲面凹形铲如图12所示,用曲面凹形铲,凹形曲面铲工作时挖掘量大可以很好的能够将果实全部挖出,其挖掘性能好,但挖掘力较大。设计方案如下,采用一片式基体,基体由上铲面和下铲面组成。上铲面和下铲面构成的基体前端为四方楔形,四方楔形铲尖在挖掘铲工作时与水平地面之间的夹角范围为18~25°,上铲面和下铲面均为弧形曲面,基体楔形入土前端两边设置有30°倒直角,基体下铲面上端设置有凹台[26-27]。其优点是能够分散对土壤压力和最大程度地减少触土面积,提高减阻性能,结构新颖、简单,适应性强。缺点是制造复杂,成本高,不便于更换。

图12 曲面凹形铲

2.3 凸型曲面铲

凸型曲面铲如图13所示,采用曲面凸型铲,曲面凸型挖掘和挖掘铲架以用螺栓连接在一起,强度高。曲面挖掘铲的铲面为凸形,曲面凸型铲在挖掘时,铲刃易将块茎与土壤翻出,起一定分离作用,土壤可以沿着铲面向后移动挖掘阻力较小。铲尖设计采取椭圆状,以减少尖型铲刃对元胡挖掘的损伤。有利于滑草和土壤的减阻[28-29]。其结构简单,挖掘性能好,维修更换方便,使用寿命大大增强。

图13 凸型曲面铲

综上所述,参考各个方面的情况最现如今国内马铃薯收获机大都采用凸型曲面铲作为前置挖掘装置。

3 马铃薯收获机存在的问题和展望

我国农业机械化的起步较晚,相比发达国家机械化水平低,现如今虽然已经赶上部分国家,但仍有较大问题。由于我国的国情,南北地势差异等原因,大型的自走式马铃薯联合收获机只适用于黑龙江、内蒙古等地。在甘肃等虽大面积种植马铃薯,可基本都是梯田或山区地势,不适用于大型自走式马铃薯联合收获机,基本使用牵引式小型马铃薯收获机。

牵引式马铃薯收获机基本都为机器末端的收集机构,通过调整集薯挡板可以将收获的马铃薯依次有序的铺放挖掘过的地面上,虽在一定程度上提高了收获效率,但仍需人工来进行捡拾。人工成本过高,劳动强度过大,未能及时捡拾可能出现冻薯现象给农户造成损失。或在机器末端安装收集箱,虽避免人工跟随拾取,但收集装置过小,当收集箱收满,仍然需要将马铃薯卸料置放在地面上,仍旧需要人工拾取装袋,仍人工成本过高。

在未来马铃薯的机械化收获中,可研制在马铃薯收获机末端安置大型收集装置由传动装置组成,一侧打开时可以进行传输,关闭时是一个大的收集箱,当马铃薯收集饱和时可直接通过自身机构进行传输。由一辆收集车跟随,可直接传送到收集车中,避免人工进行拾取,节省了人工成本与劳动时间,也可边收边传送到收集车内,同步作业。此外还可以增加控制措施,在机身各个机构处安装传感器,摄像头。一个方便的触摸屏,新操纵杆和快速拨号旋转按钮可进行便捷快速的操作。可设置舒适的作业操作:新的马铃薯收获机舱确保了最佳的舒适感觉,即使在长时间的工作。为了给必要的屏幕,提供足够的空间,驾驶舱的尺寸与以前的版本相比有所增加。超大的窗口为操作人员提供了收割过程的最佳视图。可以将牵引式的改为小型自走履带式马铃薯收获机,履带式的设计可以适应于条件恶劣的地形地貌,满足农户要求。

4 小结

我国自古以来都是个农业大国,农民占我国较多数人口,拥有数千年的农耕文明。但是我国农业机械化的研究起步较晚,虽然目前在一些技术上有所突破,但是相比西方发达国家来说,总体机械化水平低,生产效率不高,工作稳定性较差。但我国正在奋力发展,随着十四五规划的实施,经过一大批科研人员不断的努力,未来必将与现代技术结合,机电液一体化联动,无人驾驶技术应用于马铃薯收获机上,GPS卫星定位规划前进路线。马铃薯收获机在未来将会变得更加智能化、自动化。