玉米青贮饲料试验台切碎装置设计与试验

张开金, 张 炜*, 马军民, 滕绍民

(1.甘肃农业大学机电工程学院,甘肃 兰州 730070; 2.中机美诺科技股份有限公司,北京 100083)

青贮玉米产量高,富含丰富的营养成分和充足的能量,具有适口性好、耐久藏、养分保存率高和种植效益好等特点,是世界上用于生产肉、奶等畜产品必不可少的饲料来源。近几年随着国家政策对农业的大力扶持,畜牧业得到蓬勃的发展,虽然我国粮食种植水平不断提高,青贮饲料作物种植面积和单位面积产量不断上涨,但全株青贮玉米等优质青饲料仍供给不足,研发优质全株青贮玉米饲料机械可有效缓解近年来畜牧业迅速发展与青贮饲料短缺之间的矛盾[1]。

目前,在农户中应用的青贮饲料切碎机械主要为小型通用型切碎机,其结构简单,采用两相电电机,移动较方便,但这些机械对关键部件切碎装置的研究较少。随着养殖业规模的扩大,这种小型的青饲料切碎机已不能完全满足养殖场的需求,在实际使用过程中,切碎效果不理想、能耗较高、设备易损坏,没有实现参数的最优化。针对现状,本文以国内外现有的玉米青贮饲料切碎装置切碎理论和技术为基础,设计了玉米青贮饲料切碎装置试验台,以喂入倾角和速度、切碎装置转速为试验因素,切碎长度和切碎长度合格率为试验指标,对玉米青贮饲料切碎装置切碎机理进行深入研究,以降低切碎装置作业能耗、提高切碎质量,为我国玉米青贮饲料切碎装置的设计与研制提供一定的理论基础和参考价值。

1 整机结构及工作原理

1.1 整机结构

玉米青贮饲料切碎装置试验台总体结构如图1所示,主要由电动机、机架、物料传送带、喂入碾压机构、切碎滚筒装置等组成,各部件协同工作,保证总体功能的实现。

图1 整机结构示意图1.物料传送带;2.喂入碾压机构;3.切碎滚筒装置;4.出料口;5.机架;6.Y250M-4电机;7.Y180L-6电机

1.2 工作原理

切碎装置工作流程为玉米秸秆传送、喂入碾压、切碎抛送。作业时先启动切碎部分电机,再启动秸秆传送部分电机,通过带传动及链传动将动力传递到喂入碾压机构和秸秆传送部分。把全株青贮玉米平铺到传送链上,由输送链带动向前移动,输送至喂入碾压机构,玉米秸秆和果穗被喂入压平后传送到切碎滚筒装置的定刀上方,在定刀和动刀的配合下,切碎挤压玉米秸秆,切碎的物料由动刀夹具挡板抛送,最终将物料抛出[2]。工作过程中,为了使设备在正常运行过程中不出现物料堵塞的情况,保证机器的连贯稳定运行,将物料传送的速度设计成小于切碎滚筒装置的速度[3]。通过调节输送装置的可伸缩调节支架和定刀片的角度,可准确地调整喂入倾角,确保试验的可靠性和合理性。

1.3 主要技术参数

根据玉米青贮饲料机械的设计要求,试验台的主要技术参数确定见表1。

表1 主要技术参数

2 主要部件设计

2.1 动力方案

为满足功能要求,以节能、高效的设计思路,本机动力系统设计了以带传动、链传动为主的传动系统,动力保障稳定,动力源选用电机。由于喂入碾压机构和切碎滚筒装置功率消耗需求相差较大,转速是试验台研究的重点,因此根据行业标准《JB/T 10391—2008》选用了2个不同型号的三相异步电机对各部件进行独立带动,避免整机传动系统过于复杂、维护困难,影响后期试验进程。

本机将喂入速度设为0~3 m/s,选用Y180L-6型三相异步电机为喂入碾压机构电机,额定功率为15 kW,额定转速为970 r/min;因切碎滚筒装置功率消耗大,选用Y250M-4型大功率三相异步电机,额定功率为55 kW,额定转速为1 480 r/min。

2.2 传送装置

本机传送装置的作用是将平铺到传送链上的全株青贮玉米输送到喂入碾压机构,选用链式栅板输送器[4],输送距离设计为180 cm,凹形栅板长度设计为45 cm,两条输送链条间距设计为35 cm。动力从输入轴上的主动链轮,经栅板链带,带动从动轴完成输送作业。从动轴两端设置有调整机构,通过对调位螺栓进行调控,限制从动轴的偏移量,从而对整个输送链运行进行松紧程度调节,以保证输送链运行平稳。

2.3 喂入碾压机构

喂入碾压机构应满足喂入量大、持续性好、速度快、喂入平稳、损失率低以及压送平整等要求[5],以上特性直接决定了喂入效率的高低和切碎装置的工况,因此本文设计了以链传动为主要传动方式的喂入辊组,传动力矩大不易打滑,可靠性较高,能够保证喂入物料的连续性[6]。喂入碾压机构结构简图如图2所示。

图2 喂入碾压机构结构简图1.下喂入辊;2.上喂入辊;3.万向节;4.上槽辊;5.齿轮传动;6.左支架;7.链传动Ⅰ;8.带轮轴;9.调节连杆;10.链传动Ⅱ;11.下光面辊;12.右支架;13.链传动Ⅲ;14.右侧连杆三角架;15.链传动Ⅳ;16.下槽辊;17.链传动Ⅴ

由喂入辊组构成的喂入碾压机构通过设计的左右两块挡板所固定,辊组由上下喂入辊、上下槽辊和下光面辊组成。以一定的速度将传送带输送过来的全株青贮玉米碾压整齐并喂入切碎滚筒装置,在喂入过程中各辊之间的配合可以保证喂入秸秆的平整。喂入辊组的传动采用链传动,传动力矩大不易打滑,可靠性较高,能够保证喂入物料的连续性。上部两辊子通过连杆连接并安装在左右两支架的导向槽上,可根据物料喂入量自动改变与下部三个辊子的间距,从而实现喂入量的可调[7]。根据输送带上物料的厚度,将上下喂入辊的间隙设计为8.2~20 cm。喂入物料流程图如图3所示。

图3 喂入物料流程图1.上喂入辊;2.上槽辊;3.动刀;4.秸秆;5.定刀片;6.下光面辊;7.下槽辊;8.下喂入辊

喂入辊工作性能取决于其形状、直径和转速[8]。

查阅农业机械设计手册可知,喂入辊的直径Dw由公式(1)确定。

(1)

式中:t为传送带上物料厚度;μ为物料压缩系数,一般取值μ=0.6~0.8;φ为物料与辊间摩擦角,一般取φ=16°~32°。

结合实际生产,选取传送带上堆叠全株青贮玉米物料的厚度t=191 mm,物料压缩系数μ=0.7,物料与辊摩擦角φ=30°,代入式(1)计算可得上喂入辊直径Dw为213.8 mm,因此设计上喂入辊直径Dw=214 mm,为了使喂入辊组可以快速有力地喂入物料,喂入时不发生物料喂入困难、不连续的状况,在上、下喂入辊上设计了锯齿状的喂入刀片[9]。另外,为提高辊组对秸秆的抓取、压平及一定的破碎能力,将其中两个辊子优化设计成有浅沟槽的槽辊。设计上槽辊直径为17 cm,下喂入辊直径为15.2 cm,下槽辊直径为13.4 cm,下光面辊直径为14 cm,上、下喂入辊结构如图2(a)所示,上槽辊结构示意图如图4所示。

图4 上槽辊结构示意图

由于设计时在喂入碾压机构的末端增加了一对能将全株青贮玉米压平的辊子,所以当物料从辊组中排出沿定刀板喂入切碎滚筒装置时有较为良好的平整性,动刀在切碎物料时工况较好,保证了切碎长度的均匀性,秸秆切碎质量较高。

2.4 切碎滚筒装置

切碎滚筒装置是本试验台研究的重点,是整个饲料加工中最重要的部件,也是工作的最后一个流程,用于将喂入的全株青贮玉米秸秆和果穗均匀切碎,其性能决定了破碎后的玉米秸秆和籽粒是否易于牲畜消化吸收。

2.4.1 选型和结构设计

玉米茎秆切碎装置结构主要有滚刀式、甩刀式、盘刀式等几种型式[10],滚刀式是目前应用最广、较成熟的技术装置,其结构紧凑,安装方便,易于刃磨,滚筒上可安装的切刀较多,动刀速度一致,切碎质量较好[11],转速较低时,可获得的切碎长度仍较短。为保证较均匀的切碎长度,选用滚刀式结构,根据喂入碾压机构口宽600 mm,将切碎滚筒装置宽度设计为595 mm。切碎滚筒装置结构如图5所示。

图5 切碎滚筒装置1.侧挡板;2.扇叶卡盘;3.刀片下夹板;4.动刀片上夹板;5.动刀片;6.定刀片;7.定刀支撑梁;8.下壁筒

切碎滚筒装置工作可分为以下几个阶段:切割挤压、切断推进和收集抛送。喂入碾压装置将全株青贮玉米碾压整齐推送至定刀与动刀之间,动刀在滚筒旋转运动下,与定刀相互配合,以一定的线速度对物料进行切割,同时动刀及动刀上夹板对物料的挤压作用对其产生一定的破碎效果。在动刀作用过后,动刀将此段物料切断并沿着滚筒转动圆弧方向推送,同时收集残留在滚筒下弧面上的物料,物料在运动惯性及动刀平板夹具作用下被抛送出物料出口[9]。

查阅相关资料可知[10],滚刀式切碎装置按动刀的形状可分为螺旋曲面式、弧面式和平板式三种,由于平板式的刀片采用滑切方式,切碎效率较高,制造、刃磨和间隙调整方便,动力损耗较小,实用性强,具有良好的切碎和抛送功能,因此选择平板滚刀式切碎装置。

动刀片有螺旋形刃口和直刃口两种。传统螺旋形刃口动刀片对草料滑切和推挤作用好,但制造要求高;直刃口动刀片的刀轴负荷变化大,但拆解维修方便。由于本机动刀片设计有平板夹具,可减小动刀片的变形程度,因此将动刀片设计为刃口有微螺旋角度的直刃式动刀片。

图6 动刀片结构

查阅农业机械设计手册,根据我国切碎机常用切刀的要求,为保证动刀片具有足够的刚度、强度、韧性和耐磨性[12],采用65 Mn钢材料制做刀片,刃口部位需要淬火和回火热处理,淬火区宽度为2 cm,硬度为HRC60。

评价切碎滚筒工作性能的一个重要指标是秸秆切碎长度。因秸秆切碎长度不宜过长,为确保其符合要求,将动刀数量设计为12片,并计算本机秸秆切碎理论长度lc。秸秆切碎理论长度lc为两相邻动刀片先后与定刀配合切碎喂入秸秆的长度,lc计算如公式(2)所示。

(2)

式中:lc为理论切碎长度(m);Vy为喂入速度(m/s);nd为滚筒转速(r/min);Zd为动刀数量。

喂入速度的计算如公式(3)所示。

v=nπd/60

(3)

式中:v为喂入辊外径线速度(m/s);n为喂入辊转速(r/min);d为喂入辊直径(m)。

上喂入辊转速范围为89~268 r/min,代入式(3)得喂入速度范围为1~3 m/s。滚筒转速根据切碎部分设计的驱动机构传动比计算可得,电机额定转速1 480 r/min下,切碎滚筒旋转速度固定为947 r/min。当喂入速度分别为1 m/s和3 m/s时,将喂入速度、滚筒转速和动刀数量等参数代入式(2)计算可知,秸秆理论切碎长度分别为0.00 5 m和0.015 m。

近年来,河道整治工作一方面受到大众的普遍关注,另一方面又受到诸多因素的影响。当前基于生态环境保护的河道整治工作处于一个十分尴尬的位置,很难推进。这种尴尬的境遇是自然的发展与人类的需求不能很好融合以及一些宏观政策的影响。因此,河道整治工作需要做一些改变。传统的边岸固化方式未考虑到河流本身的特质,强硬的对自然环境加以干预和破坏。所以,现阶段的河道整治工作要重新规划,要考虑人的需要与河床演变的自然规律,考虑人与自然的关系,考虑河道演变的适度性,如此才能做出合理的河道整治方案[2]。

由计算结果可知秸秆理论切碎长度与喂入速度成正比关系,当喂入速度为1~3 m/s时,秸秆理论切碎长度为5~15 mm,因此在生产过程中调节喂入速度即可调节秸秆理论切碎长度。另仅当秸秆沿定刀水平笔直喂入时,实际长度才能接近理论长度,所以试验台工作过程中的实际长度要大于理论长度,当调节喂入速度后,设计的切碎滚筒装置在作业时可使秸秆实际切碎长度满足一般青贮饲料20~30 mm的要求[13]。另外,由于在设计喂入碾压机构时在末端增加了一对能将全株青贮玉米压平的辊子,所以当物料从辊组中排出沿定刀板喂入切碎滚筒装置时有较为良好的平整性,动刀在切碎物料时工况较好,保证了切碎长度的均匀性,秸秆切碎质量较高。

2.4.2 动刀片静力学分析

由于青贮玉米秸秆抗剪强度大、青贮玉米籽粒较为坚硬,动刀片在切碎它们时承受载荷较大,因此需要对切碎滚筒装置动刀片进行静力学分析,验证其工作的可靠性。

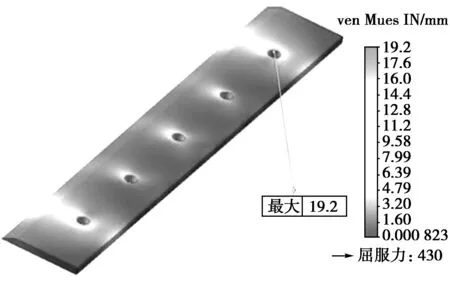

动刀片在受力后的应力分布情况如图7所示,从图中可以看出,设计的动刀片主要在螺栓孔处存在应力集中,但较多的螺栓孔数量使得应力集中现象得以分散,应力值较小。在图表选项中勾选显示最大、最小注解可知,最外侧螺栓孔所受最大应力为19.2 MPa,远低于65 Mn 钢材料的许用应力430 MPa,可见工作过程中的动刀片所承受的应力在65 Mn钢材料的许用应力值范围之内,且动刀片设计由夹具夹持,可进一步缓解应力集中现象,因此动刀片强度能满足切碎滚筒工作的要求。

图7 动刀片应力模型图

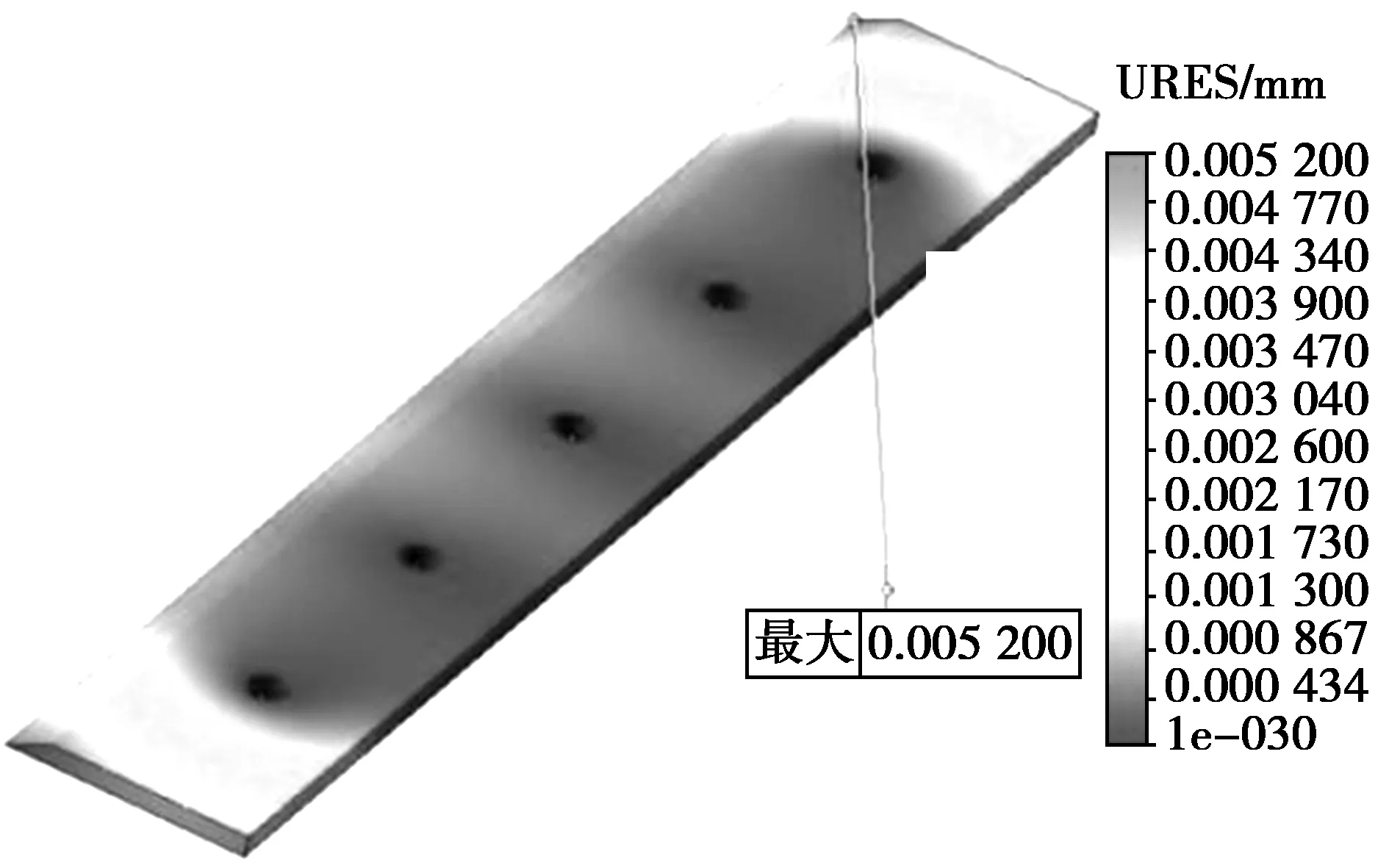

动刀片静态位移图如图8所示,由图可知,动刀片的变形因螺栓孔的设计,中间部分变形较小,变形转移到两端部位,而由于滑切作用,切割青贮玉米秸秆的任务主要集中在动刀片刀刃中部,因此两端变形应小于分析的最大值。勾选最大注解后可知静态位移最大为 0.005 2 mm,可以忽略不计。

图8 动刀片静态位移图

对切碎滚筒装置动刀片进行静应力分析和静态位移分析后可知,设计的动刀片强度和刚度能够满足切碎全株青贮玉米的工作要求,不易损坏。

3 性能试验

3.1 试验工具与条件

试验工具:天平、转速表、钢卷尺、游标卡尺、尼龙网袋、秒表、手持测温仪、标签等。

试验条件:试验在甘肃省武威市兴旺农机制造有限公司厂房空地进行,选取蜡熟期新鲜全株青贮玉米作为试验材料。经过现场测量,青贮玉米平均株高为235 cm,根部直径2~3.5 cm,平均含水率为65%,中部直径1~2.6 cm,梢部直径0.5~1 cm,玉米果穗直径4.5~6 cm。

3.2 试验方法

在试验开始前,安装各电机相应的变频器用于调速,对试验台进行空载调试和保养,使工作状态良好。试验时,保证电机在额定电压下正常工作,观察是否有进料堵塞现象。性能试验现场如图9所示。

图9 性能试验现场

试验人员通过调节变频器,经多次调整和测试后,确定最佳的喂入速度为2 m/s,切碎电机转速为1 480 r/min。在进行各组试验前,将厂房地面清扫干净,以免各组试验之间相互影响,试验过程中所需获取的试验指标为秸秆切碎长度、切碎长度合格率和籽粒破碎率,试验指标取各小样试验结果均值。

试验主要从秸秆切碎长度、切碎长度合格率、生产率、籽粒破碎率等方面对试验结果进行测定与评价。

从收获的作物中随机取三个均不少于2 kg的小样,测量秸秆的切碎长度。

从收获的作物中随机取三个均不少于2 kg的小样,求出每个小样中作物切碎长度合格率,结果取三次合格率的平均值,保留一位小数。

由文献可知,在试验开始前对全株青贮玉米进行称重,试验台平稳运行后,喂入青贮玉米秸秆,开始切碎作业,同时记录时间,作业次数不少于9次。根据被加工的全株青贮玉米质量和作业时间,按式(4)计算生产率,然后取平均值。

E=Q/t

(4)

式中:E为生产率(kg/h);Q为作业量(kg);t为工作时间(h)。

在试验不同时段,从出料口随机接取不少于1 000 g的样品,筛选全部籽粒进行称重,再挑出无损玉米籽粒进行称重,试验不少于9次。按式(5)进行计算,然后取平均值。

(5)

式中:PS为籽粒的破碎率(%);m1为籽粒总质量(g);m2为未开裂破损籽粒总质量(g)。

3.3 试验结果

以上述方法进行试验,所得试验结果见表2。

表2 试验结果

试验表明,喂入速度在1~3 m/s的范围内,由于青贮玉米长势不均匀等因素,导致秸秆切碎长度测得的最小值为7.64 mm,秸秆切碎长度合格率为95.5%,符合青贮机械作业质量标准要求,此外随着喂入速度的增大,切碎长度最大值可达32.28 mm。在其他条件不变,喂入速度为2 m/s,切碎滚筒转速为947 r/min时,生产率可达41 t/h,效率较高,籽粒破碎率在此时达到93.2%,试验结果符合JBT7144-2007《青饲料切碎机行业标准》和NYT2088-2011《玉米青贮收获机作业质量》的标准要求,与现有设备相比,生产效率有一定提高,籽粒破碎率提高,未出现明显进料堵塞现象。

通过观察试验过程可知,试验台对全株青贮玉米喂入的适应性较好,可通过调节喂入速度、切碎滚筒转速及喂入倾角等参数控制试验结果[14-15]。全株青贮玉米经秸秆切碎处理后,发现玉米籽粒及秸秆为黄绿色,质地良好,紧压后较为湿润且无水滴,根据初步感官评价[16],试验台所制饲料属于优级全株青贮玉米饲料。

4 结论

设计了动力源为电机的玉米青贮饲料切碎装置试验台用于玉米青贮饲料切碎机理研究,该切碎装置集物料传送、切碎、抛送等工序于一体,喂入速度快,切碎效率高,破碎质量好,操作简单方便。正常工况下运行平稳,未出现堵塞现象。

优化设计了喂入碾压机构、滚筒切碎装置的结构。设计上下喂入辊间隙为8.2~20 cm,上喂入辊直径为21.4 cm,切碎滚筒装置口宽为59.5 cm,动刀片为刃口有微螺旋角度的直刃式动刀片,动刀片数量为12。 确定了各项工作参数并进行了试验。试验结果表明:秸秆切碎长度、切碎长度合格率、生产率和籽粒破碎率分别为21.8 mm、95.5%、41 t/h和93.2%,符合国家和行业标准要求,青贮玉米切碎率相对于国内传统切碎器有所提高。