西服定制吊挂生产线的筛选秩序优化

谢子昂,杜劲松,2,余雅芸,陈清婷,费中华

(1.东华大学 服装与艺术设计学院,上海 200051;2.东华大学 现代服装设计与技术教育部重点实验室,上海 200051;3.浙江森马服饰股份有限公司,浙江 温州 362000)

目前西服个性化定制生产大都采用手动的推框方式和自动的吊挂生产线方式进行物料传递的。在推框内放置一个订单所需的衣领、衣袖、里料、衣身等部件,并在流水线上进行手动传递,传递速度较慢,生产效率较低。西服定制吊挂生产线采用单元化生产,并采用吊挂方式进行部件传递、匹配和组装,西服部件首先在各自的生产单元中进行加工,然后不同部件在筛选区内进行匹配,最后将不同订单款式的部件集中组装。吊挂生产线的控制系统能够实时追踪订单部件的位置、加工进度等信息,因此吊挂生产线可以同时加工不同款式的订单。

由于西服定制吊挂生产线上的服装款式不同,工艺流程不同,各部件出产顺序不同,导致了部件积压的现象,所以需要生产控制系统在筛选区内对部件进行筛选和匹配。通过优化订单投产顺序影响部件同步产出效率,实现部件间的快速匹配,既能提高生产效率、缩短订单加工周期,也能减少筛选区的占地面积,降低能源消耗。目前很多企业基于人工经验建立一般投产规则来控制部件的出产顺序,以减少部件筛选和匹配操作。一般投产规则以面料或款式特征为依据编排订单投产顺序[1],而当订单数量多、订单工艺差异大时,一般投产规则不能保证稳定有序的生产过程,易造成管理混乱等问题。

国内外学者对生产同步性研究主要体现在时间和编排顺序上。在分布式协同制造的生产模式中,将加工任务拆分为可同步加工的并行工序和需要合并加工的组合工序[2-3],利用启发式算法[4]指派各类工序到不同工位,同时求解工序的加工顺序[5],使得生产任务在完工时间[6]、交期延误时间[7]、加工成本[8]等指标实现最优解。然而,上述研究仅仅关注订单完工时间和并行工序在进入组装前的等待时间,而不考虑部件出产顺序对生产效率的影响,无法彻底解决部件组装前的匹配问题。

优化复杂订单集合的投产顺序和部件并行生产过程能够有效提高服装大规模定制生产的准时性。本文针对西服吊挂生产线生产的同步性差,筛选区的部件在制品积压,配对调动部件数量庞大的问题,借助遗传算法良好的全局搜索能力和求解效率[9-10],对订单投产顺序进行优化,减少由部件筛选周期过长导致的资源浪费。

1 投产顺序优化过程

1.1 问题描述

若个性化定制产品可拆分为U个部件,部件集合为{Ui∣i=1,2,…,U},则吊挂生产线编号集合可表示为K={Kv∣v=1,2,…,U+1},其中前U条吊挂生产线分别对产品的U个部件进行加工,并设置筛选区S={Si∣i=1,2,…,U}存储不能及时组装的在制品部件;第U+1条吊挂生产线对产品进行组装。若有X件订单,则对于订单编号集合J={Jx∣x=1,2,…,X}中的任意订单Jx,其生产过程可分为部件加工和部件组装2个阶段:在部件生产阶段,各部件在前U条吊挂生产线中并行加工,生产过程相互独立,部件加工完成后进入筛选区,待所有部件生产完成后进入第U+1条吊挂生产线进行组装,直至加工完成。

订单Jx的部件在第v条吊挂生产线的加工或组装过程均存在一系列有序的工艺路径Oxg={Oxin∣n=1,2,…,Nαβ} (Nix为订单β部件α的最大工序数),所有工序按一定顺序在指定工位上完成加工,不同订单的加工工艺路径各不相同。

在部件加工阶段,订单Jx的第i个部件Jxi将依据其投产顺序在对应的吊挂生产线上加工,每道工序将依据工位占用情况进行排程。当该部件最后一道工序完成加工后,部件Jxi将出产,若Jx的任意第j(ji)个部件未完成加工,则部件Jxi将存储至对应筛选区的吊挂上等待组装,此时的订单部件顺序与出产顺序相反,即先出产的订单部件将积压在存储区的最内层。

当Jx的最后一个部件出产时,Jx进入部件组装阶段,组装前需要将Jx的各部件从筛选区中调出,调出的过程如下:将Jx的部件与Jx外侧的其他订单部件一并弹出,待取出Jx部件后,将其按原先次序传送回筛选区。若在Jx部件调出过程中有其他订单完成了所有部件加工,则该订单部件可同时调出。订单部件调出的时间Tm取决于部件在筛选区的存储次序,若所有部件均在筛选区最外侧,则不需要调出操作,订单将直接进入组装产线,即Tm=0。西服定制吊挂生产线组织结构如图1所示。

图1 西服定制吊挂生产线组织结构Fig.1 Organizational structure of suit customized hanging production line

1.2 数学模型

1.2.1 符号定义

根据上述描述构建订单投产顺序的优化模型,模型的符号定义如下:

Lx,v,p代表第x件订单(x=1,2,…,X)在第v条吊挂生产线(v=1,2,…,U+1)的第p道工序(p=1,2,…,Pvx),Pvx为第x件订单在第v条吊挂生产线的部件(或组装)的工序总数;

ST(Lx,v,p)为Lx,i,p的加工开始时间;

PT(Lx,v,p)为Lx,v,p的加工时间;

FT(Lx,v,p)为Lx,v,p的加工结束时间;

FTU(x)为订单x所有部件的完工时间;

Pre(Lx,v,p,L′x,v,p)为Lx,i,p和L′x,i,p在吊挂生产线v上加工优先关系,若工序Lx,v,p和Lx′,v,p在吊挂生产线v的同一工位加工,且Lx′,v,p为工序Lx,v,p在该工位的前一道工序,则Pre(Lx,v,p,Lx′,v,p)=1,否则为0。

Yx,v,t为t时刻x订单i部件是否在筛选区的判别条件,若t时刻在第v条吊挂生产线的筛选区,则Yx,i,t为1,否则为0。

Zx,x′,v为订单x和订单x′在吊挂生产线v(vU+1)上的出产顺序的判别,若吊挂生产线v中订单x先于订单x′出产,则Zx,x′,i为1,否则为0;

Ox,v,t为订单x,t时刻在吊挂生产线v(vU+1)部件筛选区内的位置;

Tx为订单x组装前的匹配时间,T为每弹出1件部件所需要的时间。

1.2.2 优化目标

本文以生产任务的总加工时间最小作为优化目标,以提高吊挂生产线效率。

(1)

1.2.3 约束条件

吊挂生产线上订单工序的加工规则约束如式(2)~(6)所示,限定了订单投产后每道工序在部件加工(组装)过程中的开工时间和完工时间。

(2)

(3)

(4)

(5)

(6)

筛选区的存取规则约束如式(7)-(10)所示:

(7)

(8)

(9)

(10)

式(7)表示部件的调出时间取决于其外侧积压部件的数量;式(8)表示部件开始组装时,筛选区内该部件外侧的积压数量;式(9)、(10)用来判断部件的出产顺序和部件在筛选区的存放时间。

2 算法设计

基于遗传算法对个性化西服订单投产顺序进行优化,算法实现过程如下:

1)对原问题进行编码操作。采用实数编码的方式对染色体进行编码,使每条染色体代表一种可行的投产方案,其中染色体每个基因代表一个订单编号,基因从左至右的次序代表订单在所有部件吊挂生产线的投产顺序。

2)初始化种群。随机生成多组长度为订单总数的不重复正整数序列,序列中编码数字的大小不超过订单总数。每组序列为种群内的一条染色体,种群内所有染色体为算法的初始解集。

3)染色体选择操作。根据种群内每条染色体的适应度(所有订单的完工时间)为种群剪枝,引导算子向全局方向最优搜索。本文采用2种寻优策略:在算法进行的初期采取低层扰动策略,选择少量表现较差的个体进入下一代从而避免算法过早陷入局部最优;在算法迭代至一定次数后,每次只保留适应度较高的个体从而加快算法收敛速度。

4)染色体交叉操作。每次从种群内按照一定概率随机选择2条染色体进行交叉,为满足染色体的合法性,尽可能保留父代的优良信息,采用POX的交叉方法。针对任意2条父代染色体父代①和父代②,首先随机选择1组订单编号,将父代①的订单编号对应的基因保留到子代①上,然后按父代②剩余订单编号的顺序,将剩余订单编号填充子代①的剩余位置。子代②则与子代①相反,保留父代②的位置信息和父代①的顺序信息。

基于图像技术的破碎卵石指标相关性对比分析…………………………………… 张苏花,高占须,郭庆林(5-279)

5)染色体变异操作。每次从种群内按照一定概率随机选择1条染色体进行多点变异:随机选择染色体的6个基因节点,按照节点选择的次序依次替换2个节点的基因编码。

6)重复步骤2)~5),直到满足算法终止条件,输出最优结果。

3 仿真设计

3.1 数据准备

3.1.1 工艺数据

以个性化定制企业BXN的男西服生产为例,消费者在企业定制平台上下单,通过西服部件配置创建款式,可配置部件包括2种手巾袋、2种插袋、2种挂面、2种开衩样式、3种领型,可实现48种款式的组合。可配置款式部件的加工内容、工时、加工工位等数据如表1所示。定制款式的工艺路径是由表1中的部件组合得到,每个部件可以由多个工位来完成,每个工位可以安排1~2台设备,1个工人只能在1个工位上工作。

表1 可配置西服款式部件工艺清单Tab.1 Process of customized suit components

西服缝制车间由4条吊挂生产线组成,包括前片吊挂生产线Ⅰ、里料+挂面吊挂生产线Ⅱ、后片+袖片+挂面吊挂生产线Ⅲ和组装吊挂生产线Ⅳ。

3.1.2 生产数据

缝制车间的平均日产量C可由式(13)计算:

(13)

式中:N为人数;Td为日工作时间;Tc为订单的标准工时;α为员工的浮余率;“⎣」”表示向下取整。

本文研究的48种西服款式平均标准工时为5 124 s,根据企业实际情况,36名员工每天工作9 h,工人平均浮余率15%,理论日产量为200件订单,故本文设置实验订单数量为200件,订单款式从48种款式中随机产生。

3.1.3 算法参数设置

为兼顾算法收敛速度和解集质量,分别设置种群规模和最大迭代次数为100和300。遗传算法变异率Pc和交叉率Pm在经验范围内选择,通常Pc∈(0.4,0.9),Pm∈(0.05,0.1),本文设置Pm=0.2。在算法开始的前200代为使扩大搜索范围,设置Pc=0.65,采取低层扰动策略每次保留5%的适应度较低的个体。在进行200代后,为加速算法收敛,设置Pc=0.8,不再采取底层扰动策略。

3.2 仿真流程设计

仿真过程采用的订单投产方式分别为优化后投产规则和一般投产规则。优化后投产规则是基于算法建立的方案投产。一般投产规则是将订单按部件分组,款式差异化较大的订单分批次投产,相似的订单进行组合投产。

针对每日订单款式分布不确定、投产数量不稳定等因素,本文还进行了优化投产规则与吊挂生产线调度优化相接结合的投产方式,根据当日订单内容对吊挂生产线进行动态调整。

3.3 结果分析

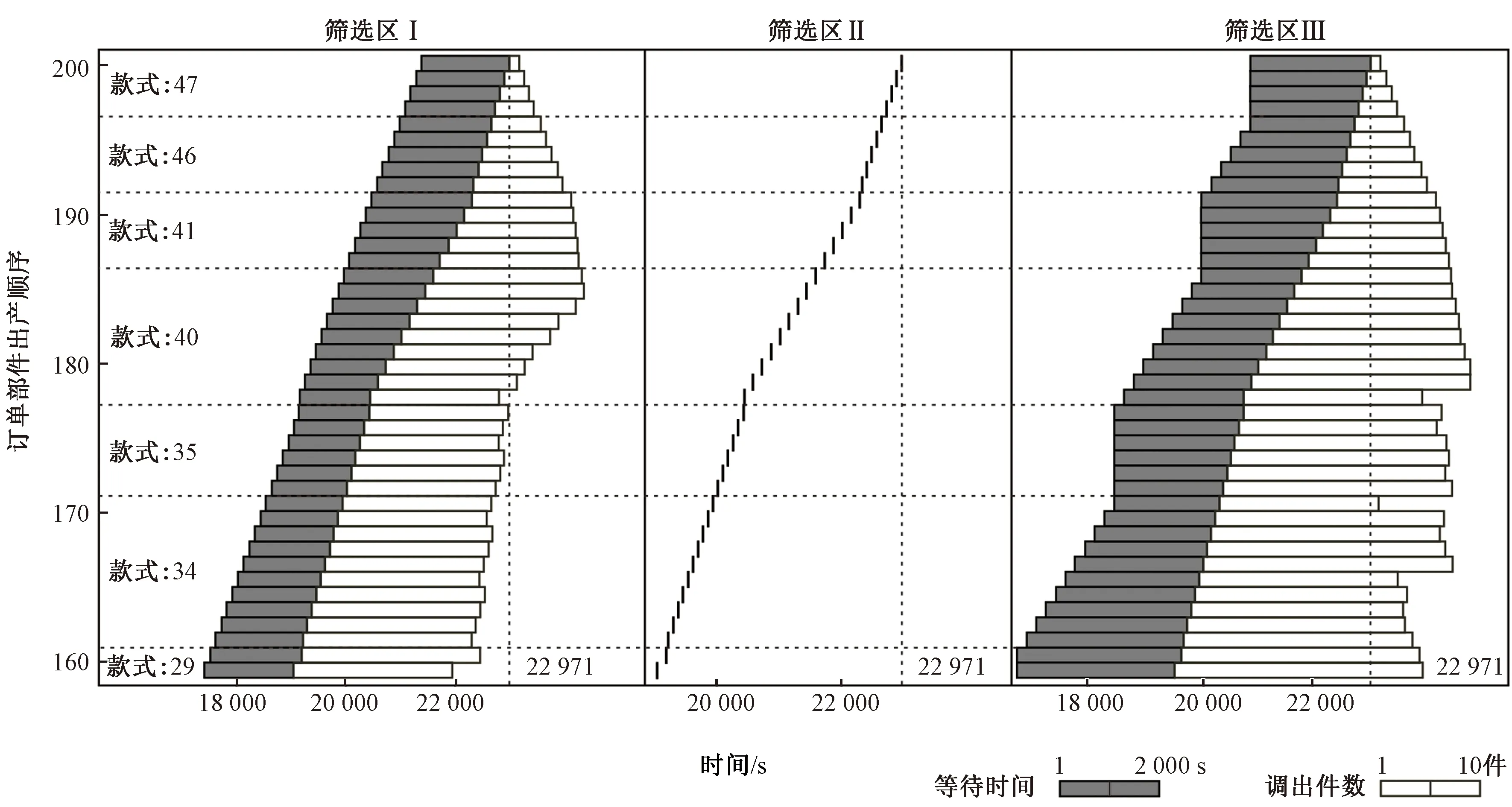

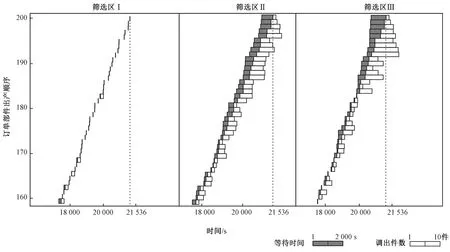

研究结果表明,按照当日投产200件订单计算,一般投产规则的全部部件完成时间为22 971 s,如图2所示第160~200件订单筛选区Ⅰ、Ⅱ、Ⅲ中的部件积压情况,全部订单完成时间为26 784 s,平均每订单进入组装时需调动在制品部件15.08次,筛选区内部件数高峰值为33件。优化后投产规则部件的全部完成时间为23 488 s,如图3所示第160~200 件订单筛选区Ⅰ、Ⅱ、Ⅲ中的部件积压情况。全部订单完成时间为25 134 s,平均每订单进入组装时需调动在制品部件2.89次,筛选区内部件数高峰值为18件。

图2 一般投产规则的筛选区积压情况Fig.2 Backlogs of solution based on ordinary rule

图3 优化投产规则的筛选区积压情况Fig.3 Backlogs of solution based on optimized rule

如图2、3中所示,按订单投产顺序显示了每个订单的款式编号、进入和离开筛选区的时间、出产时筛选区内的在制品数量。结果显示,一般投产规则的筛选区积压情况更加明显,部件平均等待时间和组装匹配时间更长,所以筛选区占用的面积也更大。

如图3所示,由于部件Ⅱ的款式差异较大,部件吊挂生产线Ⅱ的产能较低,筛选区内容无等待部件,部件Ⅱ出产即进入组装线,而筛选区Ⅰ和筛选区Ⅲ产生积压,需要等待部件Ⅱ进行匹配。第178件出产订单的部件Ⅰ和部件Ⅲ分别在19 146 s和19 434 s进入筛选区,部件Ⅱ出产时间为19 940 s,此时筛选区Ⅰ和筛选区Ⅲ中已经出现积压现象,为订单178~183之间的6件订单部件,所以完成订单178需要将该6件订单部件分别调动出来,这就产生了部件匹配时间。在订单178完成匹配后,筛选区Ⅰ和筛选区Ⅲ内部件积压数量将不断增加,导致了后期的匹配时间延续。为缓解上述问题,将吊挂生产线Ⅱ的瓶颈工位进行优化调度,将在第10、15、16工位上指派熟练度高的工人,使瓶颈工位产能提高10%,得到如图4所示的优化效果。

图4 吊挂生产线调度优化后的暂存区积压情况Fig.4 Backlogs of solution when introducing hanging line scheduling methods

实验结果显示,通过吊挂生产线调度优化后,筛选区部件积压情况得到明显改善,所有筛选区的部件积压高峰值由18件降低至9件。全部200件订单的完工时间从原先的25 134 s降低至23 035 s,平均每订单部件匹配过程中,平均调动在制品部件次数由2.89次减少至1.925次。

4 结束语

西装个性化定制吊挂生产线通过订单优化投产规则可有效提高服装部件匹配效率,使得筛选区在制品部件数量减少80.2%,全部订单完工时间缩短6.2%,平均订单进入组装时需调动在制品部件由15.08次降到2.89次。如果优化投产规则与吊挂生产线的优化调度相结合,可更加显著地改善在制品积压数量和缩短订单生产周期。

单元化生产将复杂的男西装订制任务分解为多条部件支线和部件组装线进行生产,流水线投产秩序研究能有效提高产品订制周期和资源利用,优化动态订单安排调度和支线部件投产顺序能最大限度地降低部件匹配时间。实现服装生产执行系统对生产线的实时监控。