芳香族聚酰胺分离膜制备方法及应用进展

赖 星,王 纯,,肖长发,王黎明,辛斌杰

(1.上海工程技术大学 纺织服装学院,上海 201620;2.天津工业大学 分离膜与膜过程国家重点实验室,天津 300387)

芳香族聚酰胺分子主链是由酰胺基和苯环组成的,因其具有优异的耐热性和力学性能而被国内外研究学者广泛关注,应用领域呈多元化发展趋势[1-2]。按酰胺键在苯环取代位置可分为聚邻苯二甲酰邻苯二胺、聚对苯二甲酰对苯二胺(PPTA)和聚间苯二甲酰间苯二胺(PMIA)[3-4]。PMIA分子链呈线性锯齿状,且分子间具有较强的氢键作用,呈现优异的阻燃性、热稳定性、优良的尺寸稳定性,可纺性以及耐辐射等性能[5]。而PPTA大分子链中含有苯环,分子结构上的酰胺基团被芳环分离且与苯环形成π-π共轭效应,分子链节呈平面刚性伸直链的构象,赋予PPTA优良的力学性能、耐高温、耐化学腐蚀、良好的韧性以及抗疲劳性等[6]。自研发以来,芳香族聚酰胺已广泛应用于航天航空、国防军工、轨道交通、安全防护等新兴产业领域,然而在膜分离领域的相关研究还很少。

近年来,随着国家对新能源、新材料关注度的不断提高以及新应用领域的不断扩展,芳香族聚酰胺由于具有优良的物化性能,将其应用于高温、有机溶剂、酸碱腐蚀等极难处理的膜分离过程已引起了广大科研人员的重点关注,特别是在废水处理、空气过滤、锂离子电池隔膜及纤维增强膜等应用领域都有较大应用潜能和发展前景。因此,本文在PMIA及PPTA多孔膜材料研究基础上,结合国内外相关文献专利,归纳总结目前芳香族聚酰胺多孔分离膜材料主要制备方法,讨论不同制备工艺所得芳香族聚酰胺多孔分离膜不同结构与性能间的关系,为进一步改善芳香族聚酰胺多孔分离膜的加工性能及扩展应用领域提供指导意义。

1 成膜机制与成形方法

选择合适的制备方法是获得理想膜结构与性能的重要影响因素。目前,常用于芳香族聚酰胺多孔分离膜制备方法有相转化法(NIPS)[7]和静电纺丝法[8]等。随着研究的不断深入,尽管一些新颖而有效的聚合物纳米纤维制备方法如电场诱导相分离[9]、溶液喷射纺丝方法[10]等也层出不穷,但用于制备芳香族聚酰胺多孔分离膜的方法仍较少。一些相关文献报道的PPTA与PMIA多孔膜制备方法及主要性能如表1所示。

表1 芳香族聚酰胺多孔分离膜制备方法及主要性能Tab.1 Preparation methods and main properties of PPTA and PMIA porous membrane

1.1 成膜机制

1.1.1 溶液相转化法

溶液相转化法由于操作简单、易于对膜结构进行调控,从而成为工业上最常用的制膜方法[16]。PMIA由于分子结构中含有大量酰胺键,使得PMIA膜具有良好的润湿性。PMIA可溶解于常用的有机溶剂如二甲基乙酰胺(DMAc)、N-甲基吡咯烷酮(NMP)等,有利于规模化生产PMIA分离膜[17]。Lin等[5]采用PMIA为成膜聚合物材料,通过NIPS法制备了不同孔径(6.58、6.84和9.28 nm)的PMIA超滤膜,并对其渗透分离性能进行分析。研究结果发现,所得PMIA超滤膜突破了一般超滤膜的渗透性和选择性之间此升彼降的矛盾关系(trade-off效应)极限,表明PMIA是制备超滤膜优良的聚合物。但该方法制备的PMIA超滤膜仍存在较多的大孔结构,这将会导致膜在高压或长期使用过程中易出现孔结构的变形或者坍塌,严重影响膜使用寿命。

而 PPTA具有高结晶度的结构特点,决定了其难溶于大部分常规有机试剂,仅溶于少数无机强酸(如浓硫酸)。同时,由于PPTA玻璃化转变温度高,熔点高于热分解温度,因此无法采用常规熔融纺丝法制备。Wang等[18]以PPTA 树脂为成膜聚合物,浓硫酸为溶剂,聚乙二醇(PEG)、聚乙烯吡咯烷酮(PVP)为致孔剂,SiO2为添加剂,采用NIPS法制备了PPTA多孔平板膜。研究发现,随着SiO2微粒加入,膜的结构和性能明显提升。然而,因浓硫酸的氧化性和脱水性,对实验过程中聚合物降解有较大的影响,因此PPTA多孔膜的制备难度极大。

1.1.2 去质子化法

在常规制备PPTA产品中常使用腐蚀性极强的浓硫酸作为溶剂,这对制备条件提出了很高的要求。因此,一些研究人员尝试研究是否可以使用温和且无腐蚀性的溶剂来改善PPTA产品制备工艺。目前,有文献报道了一种新型温和的二甲基亚砜(DMSO)—KOH溶剂体系的制备方法,通过这种去质子化法代替传统浓硫酸工艺路线,制备出较薄的PPTA纳米纤维膜[19]。

其机制是将PPTA纤维长丝浸泡在DMSO-KOH/水溶液中,氢键断裂将纤维长丝分裂成纳米纤维丝束,从而形成含有纳米纤维的均质PPTA溶液。强碱性的KOH夺取部分酰胺基团中的氢原子,使其被去质子化,聚合物链之间的氢键强度大大降低,DMSO 是非质子的极性溶剂,不能提供酰胺基团缺失的质子,从而使大分子链带负电,成为聚阴离子,在静电斥力、范德华力以及π-π堆叠相互作用下,形成PPTA纳米纤维稳定分散在DMSO中[19-20]。然后,将PPTA纳米纤维铸膜液浇铸在玻璃板上,并将薄膜浸泡在去离子水中诱导相变。同时,浸泡可以通过从水中捕获质子来再生PPTA大分子(用KOH去除)上的H+,形成水凝胶膜。这个过程伴随着铸膜液从暗红色到半透明的颜色变化。水凝胶膜在热处理过程中,纳米纤维之间的水分子蒸发引起氢键再生,形成稳定的芳纶纳米纤维膜。

Takayanagi等[21]于1981年首次发现了PPTA的酰胺基团易受强碱作用而得到聚阴离子,且该聚阴离子能溶于DMSO。在此基础上,Burch等[20]于1990 年通过控制阳离子种类以及电荷释放量来控制酰胺的去质子化程度。在上述研究基础上,Yuan等[22]采用DMSO-KOH体系代替腐蚀性浓硫酸,制备出较薄的PPTA纳米纤维膜。结果表明,制得的纳米纤维膜对孟加拉玫瑰红(RB)截留率为95.4%,优于大多数用NIPS法制备的耐溶剂纳滤膜。经不同溶剂处理7 d后,染料截留率仍保持在94%以上,具有很好的耐溶剂性,为将PPTA纳米纤维开发成纳滤膜开辟了新的思路和策略。

此外,Yang等[23]综述了近年来文献报道的采用的DMSO-KOH体系,通过去质子化法制备芳纶纳米纤维(ANFs)。以及ANFs/DMSO的应用领域,如纳米复合材料增强,锂电池分离器,吸附过滤介质,生物医学材料,电气绝缘,柔性电器等。然而,在用去质子化法制备ANFs过程中,也存在一些需要亟待解决的难题:如制备周期过长(7~10 d),成形浓度低,难以判断PPTA去质子化过程的终点,ANFs/DMSO溶液稳定性差,纳米纤维成形机制与调控机制不明晰等问题,相关研究仍处于实验室阶段。

1.2 成形方法

1.2.1 干-湿法纺丝

干-湿法纺丝的基本过程是:纺丝溶液从喷丝头压出后,先经过一段气体(一般是空气)层,然后进入凝固浴,从凝固浴中导出初生纤维再进行处理。与普通湿法纺丝相比,纺丝速度提高5~10倍。该纺丝方法可以提高浓度较高、黏度较大的纺丝溶液的纺丝能力。目前,已在芳香族聚酰胺纤维生产中得到广泛应用。

近年来,由于中空纤维膜具有良好的自支撑性,在单位体积的膜组件内可提供更大的膜面积,分离效率高,得到迅速发展。中空纤维膜常采用干-湿法纺丝来制备。陈明星等[24]采用干-湿法纺丝技术制备了PMIA中空纤维膜,并探究了PEG含量对膜结构及性能的影响。当PEG添加质量分数为8%时,PMIA中空纤维膜通透性能较优。在相同的测试条件下,相较于商业化聚偏氟乙烯(PVDF)中空纤维膜,PMIA中空纤维膜通量衰减率更低。此外,王纯等[25]采用干-湿法纺丝技术制备了PPTA中空纤维膜,重点研究了PPTA中空纤维膜耐高温、耐有机试剂等特性。研究发现:PPTA中空纤维膜为内外双皮层结构;在高温(大于60 ℃)下,纯水通量可稳定达500 L/(m2·h),牛血清蛋白(BSA)溶液截留率达90%以上;在有机试剂中可稳定运行,膜结构不易被破坏。

1.2.2 静电纺丝法

静电纺丝法是指聚合物溶液或者熔体在高压电场作用下被拉伸为细流,伴随溶剂挥发或熔体冷却,形成纳米纤维。利用纤维直径及其排布组成结构对所得静电纺丝膜的孔隙率、孔径分布、疏水性和表面形貌等进行调控[26],与其他方法相比,通过静电纺丝技术所制备的纳米纤维膜具有纤维直径小、孔隙率高、聚合物原料选择灵活等突出优点[27]。Li等[8]通过静电纺丝法成功地制备了SiO2/PMIA纳米纤维膜。与均质PMIA膜相比,SiO2/PMIA纳米纤维膜具有更高的孔隙率,力学性能显著提高,当SiO2质量分数为6%时,断裂强度和断裂伸长率达到最大值,分别为18.14 MPa和19.50%。然而,由于静电纺丝技术对PMIA纳米纤维膜制备调控因素较多,能耗高,生产效率低,难以实现规模化生产。

1.2.3 纤维增强法

纤维增强法是将力学增强与精密过滤相结合的复合制膜方法,除可通过对分离膜进行表面改性以改善其性能外,还可有效增加膜力学性能,延长膜使用寿命。相较于NIPS法分离精度高、力学性能低,熔融纺丝-拉伸法(MSCS)力学强度高、分离精度差,复合膜将二者优势有机结合。同时,选取相同材质纤维与成膜聚合物分别制备纤维增强体与表面分离层,可有效解决二者界面结合问题,是一种广泛应用于膜生物反应器(MBR)污水处理过程的复合膜材料。通过选用高亲水、高力学强度的PMIA、PPTA中空纤维复合膜,可有效提高膜抗污染性,更有利于苛刻环境膜分离过程,对开发新型复合中空纤维膜具有重要的意义。

其制备过程一般是以纤维长丝或纤维编织管为增强体制备的增强型中空纤维膜。纤维长丝增强型中空纤维膜是将纤维长丝与纺丝铸膜液经纺丝组件同时挤出,经凝固浴相转化成膜后,纤维长丝包裹在膜内部,制得纤维增强中空纤维膜(见图1(a))[28]。纤维编织管增强型中空纤维膜是根据高分子表面与界面理论,以纤维编织管为增强体,通过干-湿法纺丝技术,将铸膜液均匀涂覆在纤维编织管表面后,制得增强型中空纤维膜(见图1(b))[29]。

图1 纤维增强型中空纤维膜横截面形貌Fig.1 Cross-sectional morphology of fiber reinforced hollow fiber membrane.(a)Fiber filament reinforced;(b)Fiber braided tube reinforced

目前,国内外有关纤维增强型中空纤维膜的报道日趋增多。柴俪洪等[30]研究了同质增强型PMIA中空纤维超滤膜污染机制,并将其应用于MBR系统处理城市生活污水。研究发现,膜表面分离层主要为指状孔结构,分离层与编织管结合状态良好,并且分离层指状孔部分有明显的孔结构。应用于MBR中的同质增强型PMIA中空纤维膜对化学需氧量(COD)、氨氮(NH4+—N)、总磷(TP)的平均去除率分别为97.78%、96.71%和49.81%,出水水质较好,膜易清洗,抗污染性较强。

2 芳香族聚酰胺多孔分离膜的应用

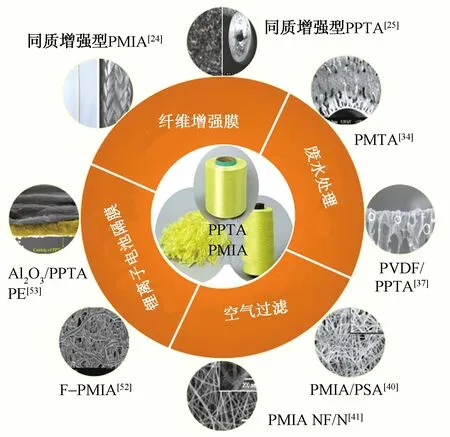

芳香族聚酰胺具有物化稳定性好、耐有机溶剂、耐高温等突出性能,为其在特种膜分离领域的应用提供了极大的潜力,如图2所示。

图2 芳香族聚酰胺多孔分离膜的应用Fig.2 Application of aromatic polyamide porous membrane

2.1 废水处理

在膜分离应用领域,聚合物膜以其良好的加工性、种类繁多、价格低廉等优点,在精细化工、药品生产和水处理等领域得到广泛的应用[31]。然而,随着应用的深入,膜处理的环境越来越复杂,对膜材料和膜分离性能提出了更高的要求[32]。目前,对于高温、腐蚀性液体的分离浓缩主要使用无机膜材料,然而,其制备工艺复杂,成本昂贵[33],因此,开发高性能聚合物膜材料具有重要意义。

Wang等[34]以PMIA为原料,采用干-湿法纺丝技术制备了PMIA中空纳米纤维膜,详细研究了不同溶液pH值和Ca2+浓度对全氟辛烷磺酸(PFOS)浓度截留率的影响。结果表明,在跨膜压力为0.4 MPa 下,随着pH值从3.2增加到9.5,PFOS的截留率从91.17%提高到97.49%。当Ca2+浓度从0.1 mmol/L 增加到2 mmol/L时,PFOS的截留率从97.10%提高到99.40%。制备的PMIA中空纳米纤维膜在去除PFOS方面具有潜在的应用前景。

与其他制备中空纤维纳滤膜的方法相比,干-湿法纺丝制备的PMIA纳滤膜水渗透通量相对较低。因此,有必要提高干-湿法纺丝制备PMIA纳滤膜的渗透通量。Zhao等[35]采用干-湿法纺丝制备制备了羧基多壁碳纳米管(C-MWCNT)改性PMIA中空纤维纳滤膜。与没有C-MWCNTs的膜相比,当C-MWCNTs质量分数为0.1%时,所得C-MWCNT/PMIA 纳滤膜的纯水通量几乎是不含C-MWCNTs膜的2倍,在1 MPa压力下,水通量和Na2SO4截留率分别达到51 L/(m2·h)和81%,拉伸强度和伸长率分别提高了28.9%和29.5%。

Wang等[36]采用界面聚合法(IP)制备了一种高效的PA/PMIA中空纤维纳滤膜,用于染料废水的处理。IP法形成的PA复合层表面呈现出典型的“脊谷”结构,所制备的PA/PMIA中空纤维纳滤膜在染料溶液处理中具有很大的潜力。不仅具有良好的渗透性能(104.13±0.70)L/(m2·h)(0.6 MPa,25 ℃),同时对于不同价态的盐离子具有优良的截留效果:RNa2SO4(98.45%)>RMgSO4(97.98%)>RCaCl2(96.02%)>RMgCl2(95.74%)>RNaCl(54.07%)。

与PMIA类似,PPTA膜也具有优异的热稳定性、优良的力学强度,同时具有更为突出的物化稳定性,适用于苛刻环境的废水处理。Li等[37]采用原位缩聚法将PPTA成功引入到PVDF膜基体中,制备了PVDF/PPTA共混膜。结果表明,与PVDF均质膜相比,随着PPTA含量增加,其抗污染性能显著提高,对化学需氧量(COD)和色度的去除率也较高。当共混膜内PPTA质量分数增加到26%时,膜爆破压力接近0.6 MPa,是PVDF均质膜的1.5倍。PVDF/PPTA共混膜为制备具有所需结构的高性能PVDF共混膜提供了指导,并有望在下一步的研究中应用于纳滤或反渗透等高压领域。

2.2 空气过滤

在气体膜分离中,由于膜的选择性分离作用,混合气体中不同气体透过膜的速率不同,因而可以从气体混合物中选择分离某种气体[38]。然而,大多数工业产生的高温粉尘气体,释放温度通常在220 ℃以上[39],因此,除尘材料必须具有耐高温、耐腐蚀、高过滤效率和低过滤阻力的性能。

近年来,大量研究表明纤维过滤材料的过滤效率会随着纤维直径的变细而显著提高,故有效提高纤维滤材过滤性能需要实现纤维纳米级直径,优化孔结构及改善纤维力学强度。Tian等[40]提出了采用静电纺丝法制备聚间苯二甲酰间苯二胺/聚砜酰胺(PMIA/PSA)复合纳米高温除尘膜。研究发现,PMIA/PSA复合纳米纤维膜具有优异的热稳定性和热收缩性能,在200 ℃处理200 h后,对PM2.5的过滤效率仍高达99.9%。此外,为进一步实现高效空气过滤性能,提高纳米纤维膜的力学性能,Zhang等[41]利用静电纺丝/网织(ESN)技术制备了新型PMIA纳米纤维/网(PMIA NF/N)膜。PMIA NF/N膜具有质量(0.365 g/m2)轻、厚度(300~500 nm)薄以及力学强度(72.8 MPa)高等优异性能,与无纳米网增强的PMIA膜(35.3 MPa)相比力学强度显著提高。基于筛分过滤效应,在低压(92 Pa)时,可实现对空气微粒(300~500 nm)的过滤效率达到99.99%。PMIA NF/N膜的成功合成不仅为细微颗粒高效过滤进一步开发提供指导,而且为探索纳米纤维膜在结构增强、分离纯化等方面的应用提供一个新思路。

2.3 锂离子电池隔膜

随着新能源及环保的迫切需求,锂离子电池(LIBs)由于其能量密度高,循环寿命长以及能快速充电等特点,成为近年来新能源汽车领域的研究热点[42]。商业化的LIBs隔膜主要是以聚乙烯(PE)和聚丙烯(PP)以及PE/PP为主的聚烯烃隔膜[43]。然而,目前限制LIBs发展的主要瓶颈在于有机电解质溶液易燃、传统商品化聚烯烃隔膜强度低、热稳定性差等问题[44]。

近年来,许多研究人员尝试将聚烯烃隔膜与其他材料复合,制备功能化的聚烯烃复合隔膜。例如PVDF/PE复合微孔膜[45],用多巴胺自聚作为粘合剂同时改善亲水性的Al2O3包覆PE微孔膜[46]以及功能高分子/无机材料/聚烯烃复合隔膜[47]等。复合隔膜尽管在浸润性上有显著提升,然而,这些材料与聚烯烃复合的高分子材料本身的熔点(如PVDF熔点为177 ℃)并不高,无机材料容易团聚以及要将无机材料与已成型的聚烯烃多孔膜复合需要添加黏合剂。而黏合剂的用量也较难控制,此外,这些粘合剂本身的熔点并不高,在有机电解液中容易溶胀,进而失去黏合性,并不能有效提升聚烯烃隔膜的安全性。另一方面,研究人员将聚烯烃多孔基膜直接替换成其他的耐高温、亲水性材料。例如,聚酰亚胺(PI)[48]、聚醚酰亚胺(PEI)[49]、聚对苯撑苯并二唑(PBO)[50],杂萘联苯聚醚砜酮(PPESK)[51]等作为基材,通过静电纺丝技术制备LIBs隔膜。这些隔膜在孔隙率、耐热性、浸润性等方面较优,但是其制造成本高昂。

Kang等[52]采用低温聚合法制备了F掺杂的PMIA溶液,并通过静电纺丝法将其纺丝成F-PMIA纳米纤维膜。与纯PMIA膜和商品聚乙烯膜相比,F-PMIA膜不仅显示了优异的热力学稳定性、柔韧性及电化学性能等特点,在测试过程中还具有较高的离子通量及很好的循环稳定性,为锂电池的安全使用提供了新颖的思路。随着研究的深入,近年来陆续有文献报道改性芳香族聚酰胺电池隔膜以进一步适应电池的高性能要求。Cai等[53]提出了将水分散PPTA与纳米Al2O3的混合物涂覆在PE膜表面,制备了新型Al2O3/PPTA涂层PE隔膜,其中PPTA提供了良好的热稳定性和机械强度,而Al2O3的引入进一步提高了隔膜的热性能和电化学稳定性,从而提高了锂离子电池的充/放电容量和效率。该复合隔膜具有较好的循环稳定性和倍率性能,在0.5 ℃ 下,50次充放电循环后,放电容量保持率为初始放电容量的99.4%。然而,关于芳香族聚酰胺在LIBs隔膜领域的研究仍处于起步阶段,但已有的研究表明,芳香族聚酰胺在LIBs隔膜领域具有较大的潜在应用价值。

2.4 纤维增强膜

传统干-湿法纺丝技术所制备中空纤维膜力学性能较差,不能满足于苛刻环境下的应用,因此,研究和开发力学性能好、抗污染性强等新型中空纤维膜材料具有重要意义。而纤维增强型中空纤维膜的出现,受到人们青睐。

陈明星[24]以聚酯(PET)纤维和PMIA纤维编织管为增强体,PMIA溶液为纺丝液,采用干-湿法纺丝技术制备了增强型PMIA中空纤维膜。相较于均质PMIA中空纤维膜,所制备同质增强型PMIA中空纤维膜具有优异的抗污染性能,通量恢复率高达96.68%。同时其耐热性能优异,在90 ℃运行温度下,同质增强型PMIA中空纤维膜可稳定运行且渗透通量比25 ℃时增加2~3倍。此外,王纯等[25]以PPTA纤维中空编织管为增强体,采用同心圆复合纺丝法制备了同质增强PPTA中空纤维膜。研究表明,同质增强PPTA中空纤维膜在保持原有良好耐高温、耐溶剂和耐污染性等特性的同时显著地改善了其力学性能,断裂强力超过600 N,断裂伸长量仅为20 mm。增强体对同质PPTA表面分离层支撑性优良,膜表面不易被压实,膜组件出水水质稳定,这为苛刻环境的分离提供一种新型高性能膜材料,拓宽了膜材料领域。

3 结束语

PMIA和PPTA多孔分离膜在制备、改性以及应用方面已取得了一些显著成果,为丰富膜材料种类及扩展膜应用领域提供指导,但由于PMIA及PPTA原料价格较昂贵,特别是PPTA制备难度较大、设备要求较高、耐氯性较差。目前,仍处在实验室阶段,在规模化生产、产品应用研究及综合成本方面仍存在很多亟待解决的问题。针对以上不足,在后续的研究中应结合实际情况和市场需求寻找较优的制备及改性方法,如与金属纳米颗粒、无机纳米材料、聚合物单体、特殊功能团分子进行多层次多梯度复合,并采用包缠、涂敷、真空辅助覆膜等简易方法,高效制备具有独特性能和特殊应用的芳香族聚酰胺纳米复合膜。同时针对高附加值领域,特别是高能耗、难处理、条件苛刻、分离精度要求较高的膜处理过程,在一定程度上替代无机膜的应用,降低使用成本。此外,还需进一步完善芳香族聚酰胺复合膜成膜机制及界面多尺度协同增强机制等基础理论研究,对于实现芳香族聚酰胺多孔分离膜工业化应用具有十分重要的意义。