某车型门外板水切处冲压冲击痕问题研究

文/刘国磊,孙树森,鹿胜宝,尹永波,胡英杰,李响·中国第一汽车集团有限公司

本文结合现场实际问题,通过现场调试生产验证,结合轿车门外板水切处冲压冲击痕产生的原因,筛选出针对此类问题最有效的解决方案。同时也为类似零件设计或类似问题的解决给出解决方法或参考建议。

随着生活水平的提高,人们对汽车外形要求更趋差异化、个性化、时尚化,这就对汽车制造提出了更高的要求,尤其在冲压领域。在产品定型之后,针对产品某一局部在现有冲压工艺很难实现的情况下,如何在不改变产品的前提下通过革新冲压工艺来实现,这是冲压人时刻在思考的问题。本文涉及到的车门外板水切处冲击痕便是一个行业难题。本文结合实际调试过程,从冲击痕产生的原因,解决措施,及如何预防等几个方面入手,对车门外板水切处冲击痕问题的有效解决提供了一种新思路。

产品信息

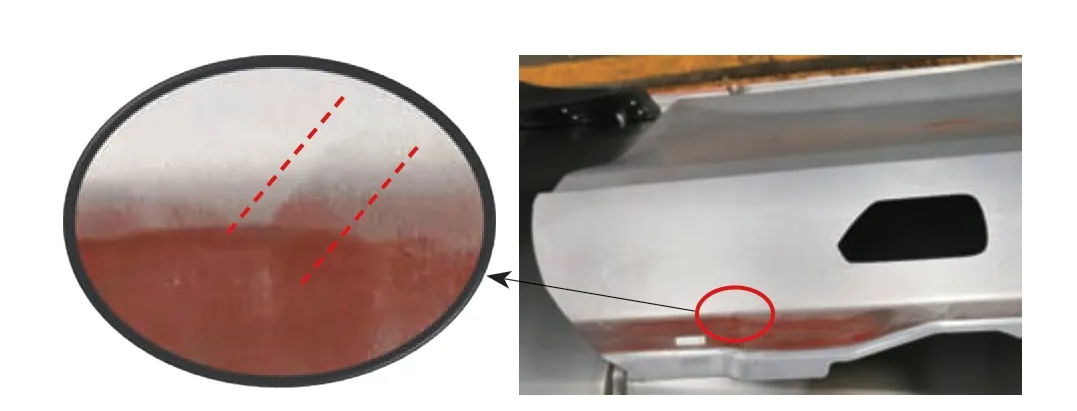

研究对象如图1 所示,其漆后缺陷很明显,并且其位置在人眼可及处,为消费者不可接受项。进一步追查,是由冲压件冲击痕导致(图2)。

图1 整车门外板缺陷部位信息图

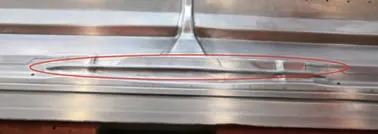

图2 冲压成品件冲击痕信息图

工艺原因分析

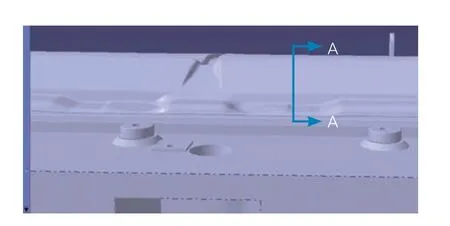

由于此处冲击痕由拉延工序产生,因此只对拉延进行原因分析。

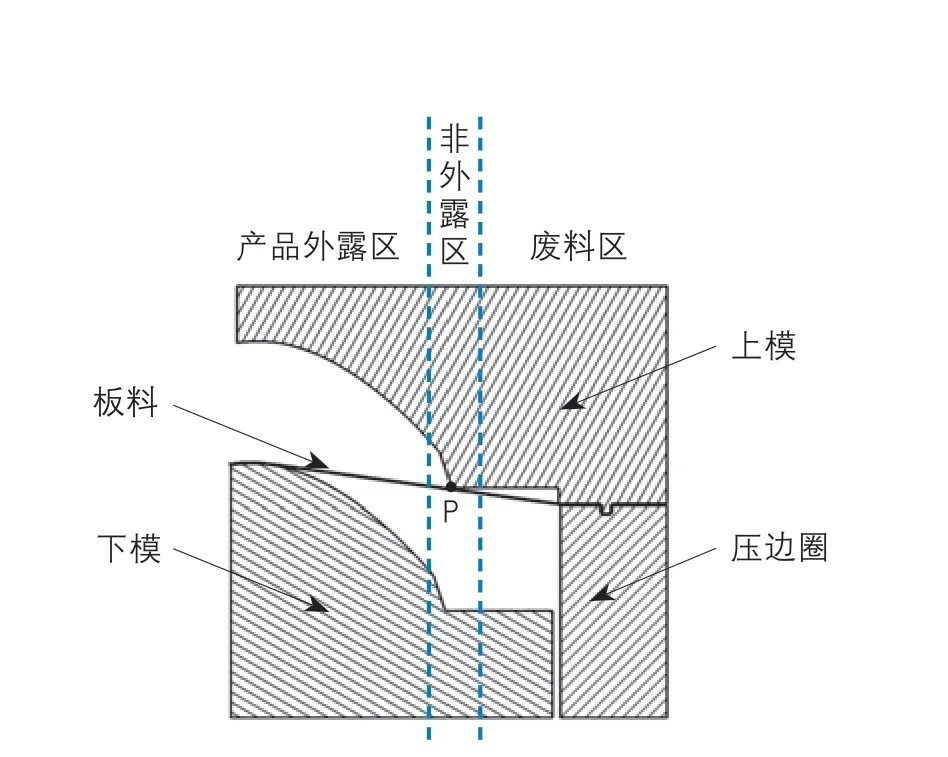

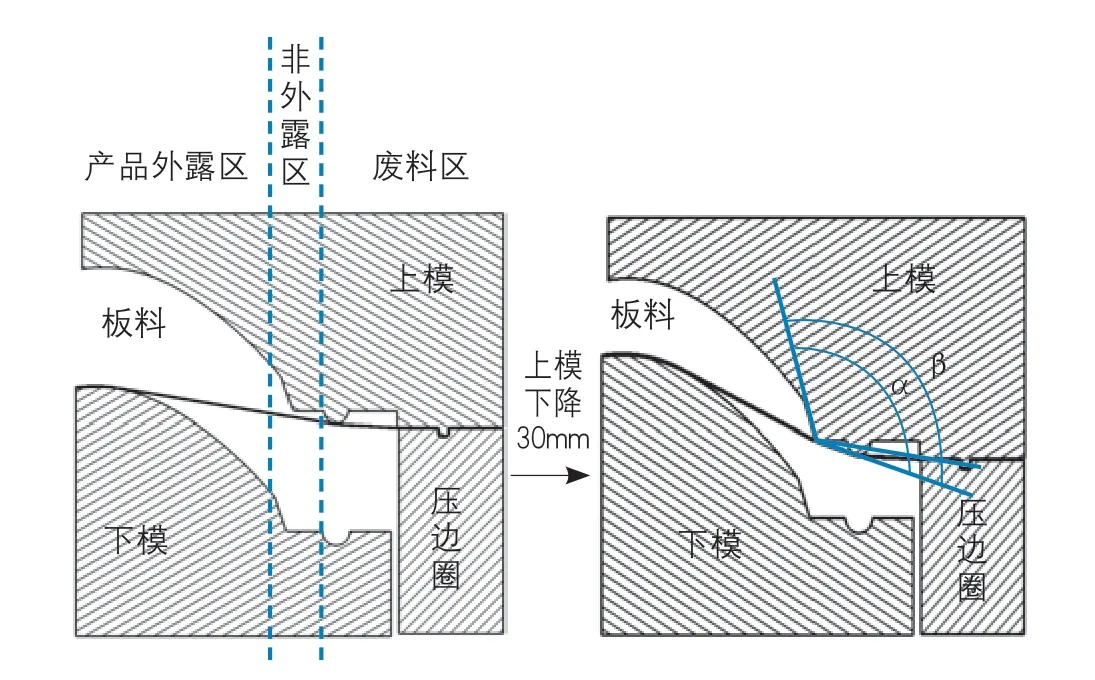

如图3、4 所示,冲击痕在上模相应圆角刚接触板料P 点时板料急剧减薄而产生;由于P 点对应的上模圆角接近球形(图5),与板料为点接触,板料P点承受的压力比较大,此处板料减薄严重,直观看到的冲击痕也就比较严重;随着上模的下降,由于左侧凸模成形需要,板料内抽,上模圆角在板料P 点形成的冲击痕也会随之相应向左滑移,最终冲击痕暴露于产品外露区上。

图3 门外板拉延模具下模

图4 A-A 方向工作过程示意图

图5 P 点对应的上模圆角

产品外露区:指在产品件上,消费者能够直接看到的区域。非外露区:指在产品件上,由于装饰件的遮挡,消费者不容易看到的区域。废料区:指不在产品件上,最终修边剖切下去的区域。

调试生产验证

根据以上工艺原因分析,制定验证方案及验证结果如下:

⑴方案一:将冲击痕附近的压料面拉延筋烧焊加高,见图6。目的是增大拽料力,减少板料内抽,控制P 点冲击痕向内(左)滑移量,努力使其停留于产品非外露区。

验证结果:由于门外板成形类型接近胀形,外侧板料内抽本来就很少,因而此次效果不太明显。

⑵方案二:对P 点上模圆角(图5)半径加大。目的是使其对板料P 点的接触面积增大,冲击痕部位板料局部减薄就会减轻,相应冲击痕就会不那么严重。

验证结果:将相应圆角半径加大0.5mm 之后,冲击痕有减轻趋势,但是经过查看GD&T 图此处圆角与水切装饰条有装配关系,如果相应圆角半径加大量超过0.5mm,装车时会与水切装饰条干涉。因此,此方案就此作罢。

⑶方案三:在冲击痕形成之后对其进行强压处理(图7)。目的是利用上模压力通过上、下模相应平面的挤压将冲击痕镦平缓一些。

图7 上模烧焊加高,作强压部位

验证结果:由于冲击痕太严重,效果不明显。

⑷方案四:在此冲击痕附近的废料区的上模加R6mm 的工艺筋(图8)。

图8 上模添加R6mm 工艺筋

如图9 所示,上模加工艺筋有以下目的:①在上模下降过程中,工艺筋先接触板料,相应圆角(P点对应的上模圆角)接触板料延后,因此其在板料上的冲击痕形成较晚,冲击痕产生位置比较靠近右侧(即非外露区);②在上模下降到一定高度,相应圆角接触板料,由于工艺筋的支撑作用,如同增大了相应圆角半径(即β>α),减小了其对板料的压力,减轻了其对板料的冲击痕;③在上模到下死点时,由于工艺筋本身有吃料作用,对板料内抽起到了抑制作用。

图9 添加工艺筋后A-A 方向工作过程示意图

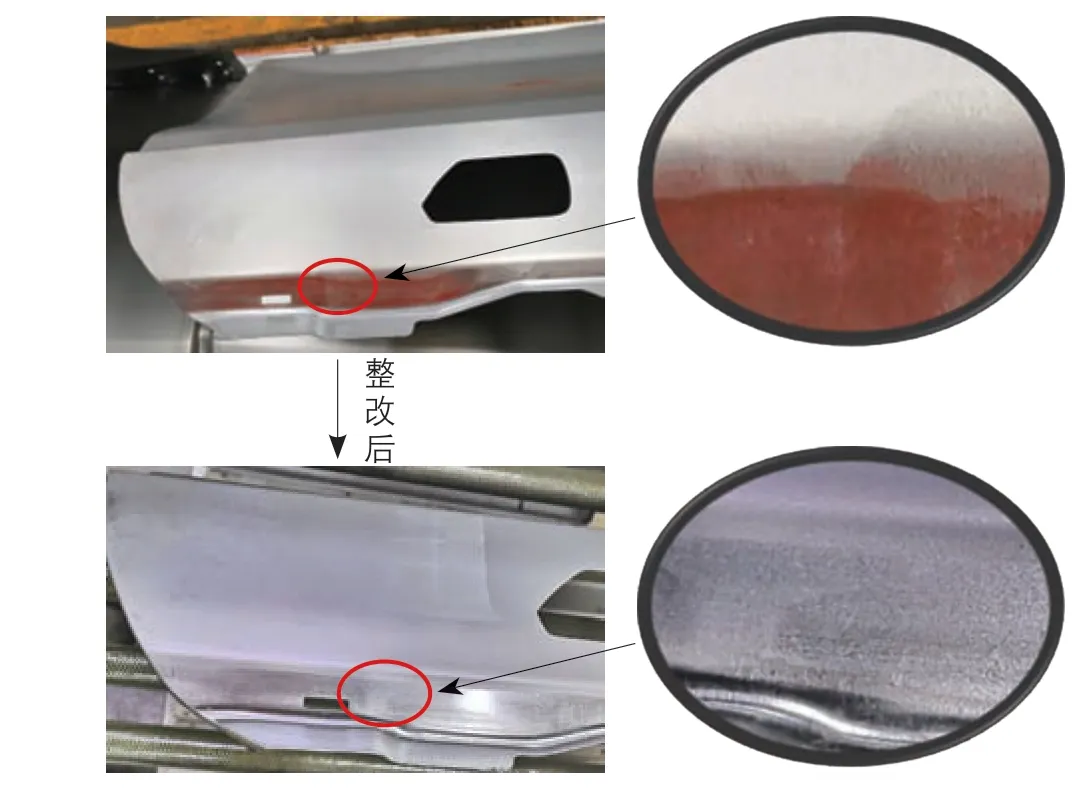

验证结果:如图10 所示,冲击痕明显减轻,并且其位置控制在产品非外露区。

图10 整改前后产品冲击痕对比

结束语

通过此次整改,取得的成果如下:

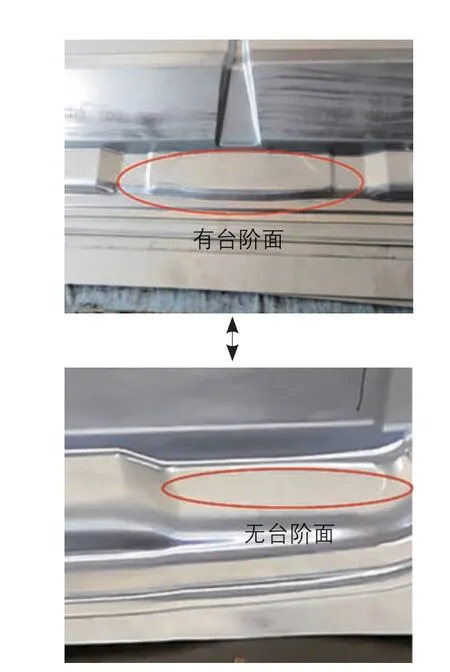

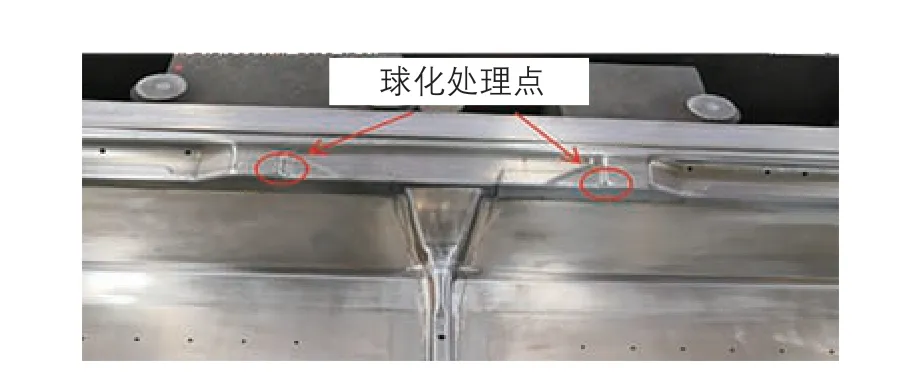

⑴此类问题是共性问题,产品形状决定了此类问题发生的必然性。如果在产品定型阶段,把台阶面取消(图11),使其P 点对应的上模圆角呈线状而非球形,或台阶面凸点球化半径足够大(图12),此类门外板水切处冲击痕导致的波浪就会消灭在萌芽状态。

图11 可取消的台阶面

图12 可球化处理部位

⑵如果产品不可更改,上述方案四给我们解决门外板水切处冲击痕提供了一种新思路。即在冲击痕附近的废料区的上模加工艺筋。推而广之,不管哪个品种的制件,只要冲击痕离废料区不远,都可通过加工艺筋来解决。