基于连续隐马尔可夫模型的砂轮磨削性能退化评估

郑守红,毕 果,苏史博,刘 杉

(厦门大学航空航天学院,福建 厦门 361102)

在超精密磨削加工中,砂轮的磨损状态不仅直接影响加工表面的质量和超精密磨床的稳定性能,也影响砂轮自身的工作能力,实时监测砂轮磨损状态对确保工件质量具有重要意义[1].在实际加工过程中,为了避免工件表面质量因砂轮磨削性能退化而受影响,通常在砂轮还未达到极限寿命时就对砂轮进行定时修整,这极大地影响了砂轮的加工效率[2].因此,对砂轮磨削性能退化程度进行有效评估,可以减少砂轮修整的盲目性,对砂轮状态维护具有重要意义.

声发射是指材料内部区域在外界的影响下,伴随能量快速释放而产生瞬态弹性波的现象[3-4].磨削加工过程中砂轮与工件之间的相互作用会产生声发射信号,通过对声发射信号的有效分析可实现对砂轮加工过程的准确监测[5-6].加工过程中的声发射信号可以直接获得,而信号中隐含的砂轮磨损状态无法直接观察到,隐马尔可夫模型(hidden Markov model,HMM)作为一个概率模型,通过观测值来识别其状态,可以充分模拟砂轮磨损性能的退化过程[7].HMM最初被应用于语音识别,其主要过程是模式识别,而砂轮磨削性能退化评估也是一种模式识别过程,两者具有相似性,因此HMM具有应用于砂轮磨削性能退化评估的良好潜力[8].目前常用的刀具模式识别算法主要有人工神经网络、支持向量机、HMM等.聂鹏等[9]将谐波小波包和Elman神经网络相结合可以有效地识别刀具磨损状态.刘芽[10]通过集合经验模态分解进行特征提取,利用支持向量机算法进行刀具磨损状态识别分类,结果表明支持向量机的识别准确率优于反向传播神经网络.宋伟杰等[11]基于希尔伯特-黄变换和等距特征映射的特征选择方法,利用声发射信号进行刀具磨损状态监测,实现了刀具磨损状态的有效识别.刘同舜[12]对微铣削过程中的切削力进行研究,提取能有效反映微铣刀磨损的特征,建立HMM,实现了对铣刀剩余使用寿命的在线预测.Kong等[13]利用高斯混合HMM建立刀具磨损监测系统,该模型可有效地识别刀具的磨损状态.以上相关文献通过训练带有砂轮磨损状态标签的模型识别砂轮磨损状态,然而在一些加工环境下,无法精确地对砂轮状态进行事先分类.本文针对砂轮磨损状态转移训练不同的连续HMM(continuous HMM,CHMM),避免了对砂轮磨损状态进行预先标签设置,通过比较相邻砂轮磨损状态间相似度来判断砂轮磨损状态转移,实现砂轮磨损在线监测.

本文提出基于CHMM进行砂轮磨损状态识别,根据声发射信号来识别隐藏的砂轮磨损状态,实现砂轮磨削性能退化评估.基于上述理论,采集砂轮全寿命周期磨削过程的声发射信号,利用线性判别分析(linear discriminant analysis,LDA)特征降维获得模型观测序列,建立砂轮磨损状态的CHMM,利用混合高斯均值特征描绘砂轮状态转移曲线,最后用砂轮磨损阶段识别匹配率结合砂轮表面形貌图验证模型转移结果.

1 实验条件与分析

实验装置如图1所示,以沈阳机床厂生产的三轴超精密机床M1.7为基础,将直径为50 mm、磨粒粒径为400目的平面砂轮安装在实验机床主轴上,砂轮按照光栅路径对熔石英玻璃进行加工.

图1 砂轮磨损监测实验装置Fig.1 Experimental instruments for grinding wheel degradation monitoring

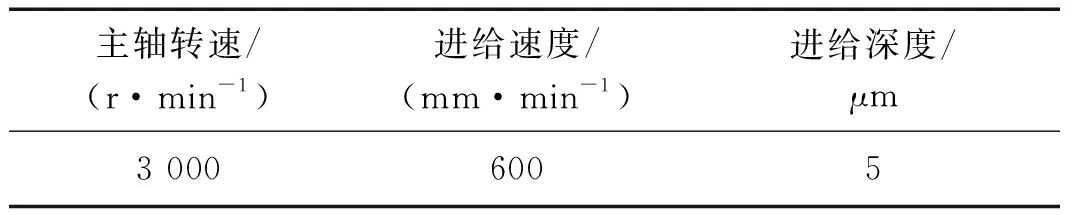

本文利用刚修整过的砂轮进行磨削实验,砂轮修整利用180目的绿碳化硅油石与金刚石砂轮对磨,以达到修整效果,其他主要加工参数如表1所示,以1 MHz 的采样频率采集加工过程中的声发射数据.为了得到砂轮在全寿命周期过程中的磨损状态:以100 mm×100 mm×10 mm的熔石英玻璃作为磨削对象;以等差的形式,从0.1 cm3的材料去除量开始,每

表1 加工参数Tab.1 Processing parameters

0.1 cm3增加设置1个节点,每节点磨削深度为10 μm;利用超景深显微镜拍摄砂轮表面固定位置的形貌图像(图2).分析发现,节点1~12砂轮表面磨粒磨损平面逐渐增大,节点13与节点11相比砂轮表面的磨粒几乎被磨平;节点17的砂轮表面的个别磨粒周边出现白色区域,表明砂轮表面已经出现轻微的堵塞现象,节点19观察到砂轮表面已经出现大规模的堵塞现象,认为砂轮已达到急剧磨损阶段,停止加工.

图2 砂轮表面形貌Fig.2 Surface morphology of grinding wheel

同时,将19个实验节点的声发射信号进行频谱分析,取各节点某一样本时域波形和所有样本频谱特征实现后续CHMM建模.

2 理论基础

2.1 CHMM

由于部分隐状态不能被直接观测到,但能从可观测向量序列观察到,可利用HMM对可观测的状态序列进行建模,进而实现不可观测的未知状态变量的估计和推测[14].HMM先随机生成一个不可观测的随机状态序列,再由观测序列和状态转移概率矩阵建立隐状态的转状态转移概率矩阵[15].砂轮状态监测是一个典型的HMM问题,伴随磨削过程,砂轮表面形貌不断改变,虽然在线监测中无法实时获取砂轮形貌,但是可以通过磨削过程信号特征间接判断其状态的演变.声发射信号是砂轮与工件干涉作用最灵敏的表征,其中隐含了丰富的砂轮状态信息,将不同时间节点采集的声发射信号作为观测序列,砂轮各磨损状态构成隐状态序列,通过建立HMM模型,可对砂轮磨损状态进行在线监测.

HMM过程包括多种形式的模型,其中HMM时序模型较适合本文关于砂轮磨削性能退化过程的研究,模型中的变量分为两个类别,如图3所示.第一组是不可见的砂轮状态变量{q1,q2,…,qj,…,qn},其中qj表示第j时刻的砂轮磨损状态;另一组是可见的声发射信号观测变量{x1,x2,…,xn},其中xj表示第j时刻的声发射观测序列[16].

图3 HMM的图结构Fig.3 Original image of HMM

通常HMM模型可以用以下5个元素来描述:隐状态数量、观测值数量、初始隐状态概率向量、隐状态转移概率矩阵、观测概率矩阵[15].CHMM是在HMM的基础上形成的,根据观测概率矩阵的变量分布是离散型或连续型分为HMM或CHMM,考虑到本文观测特征是连续变量,因此采用CHMM对砂轮磨削性能退化进行评估.在CHMM中通常采用高斯混合模型来拟合观测值概率分布,观测序列的概率分布表示为:

(1)

其中,bj(xt|λj)表示状态j下发生观测值xt的概率,λj表示状态j的CHMM模型的参数集合,Mj为状态j的高斯分布数目,cjm为状态j的第m个混合系数,xt为t时刻观测值,Φ(xt|λj)为第m个子模型的高斯分布概率密度.混合系数满足约束:

(2)

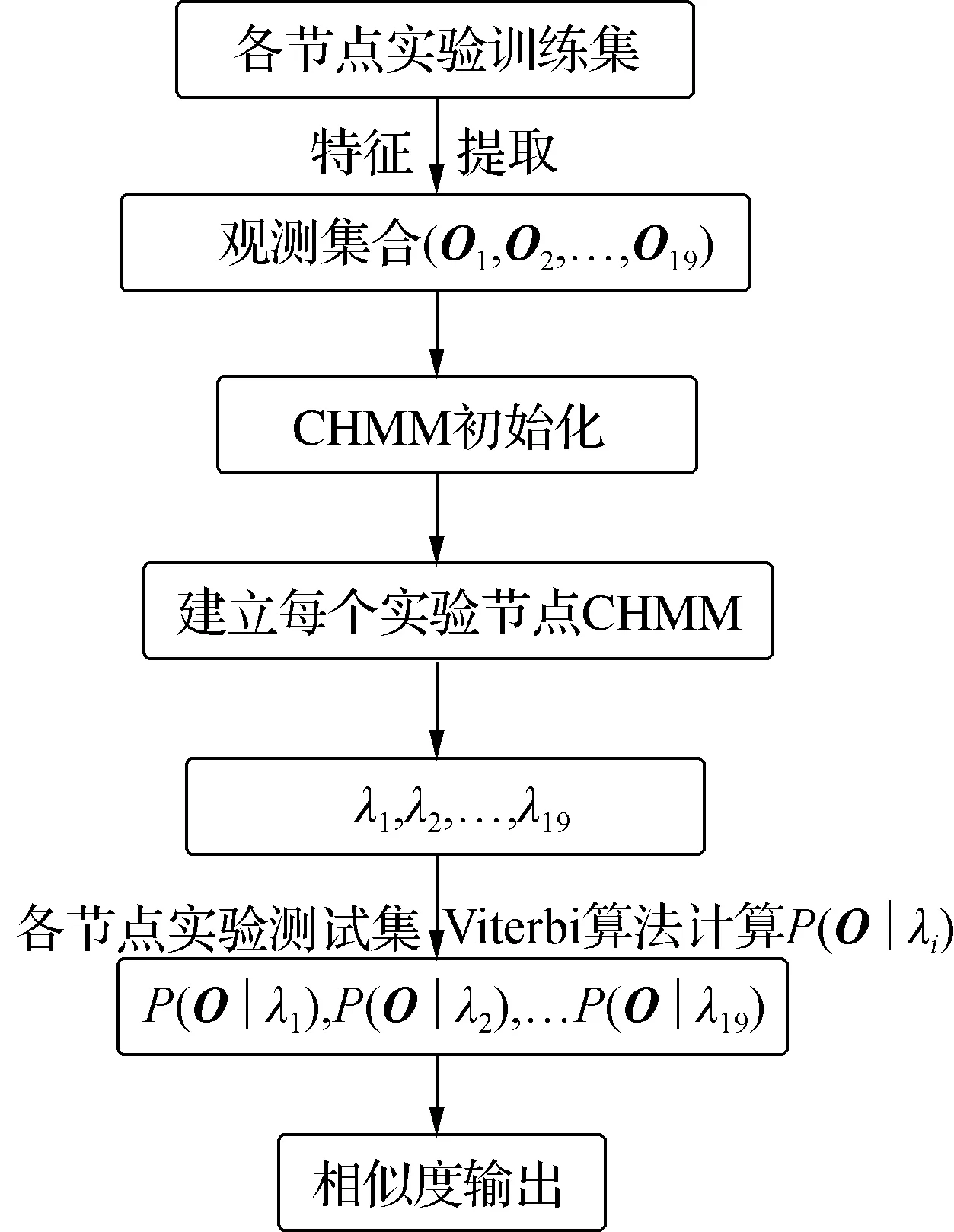

将训练集输入CHMM得到19个实验节点的CHMM的参数集合λ1,λ2,…,λ19,如图4所示,其中O1,O2,…,O19表示19个实验节点声发射样本,P表示在该模型下观测序列概率,将未知观测序列输入到训练好的模型中,通过极大似然估计方法估计模型的参数,使在该模型下观测序列概率最大,识别出该观测数据的状态.

图4 CHMM算法流程图Fig.4 CHMM algorithm flow chart

2.2 特征降维

由于原始数据中含有大量噪声和冗余信息,频谱信息无法准确地反映砂轮磨损状态,在进行训练和分类前,对原始数据进行特征降维.

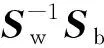

LDA是常见的数据特征提取和维度降低方法,能够有效利用原始数据的类别信息,进行典型特征提取,其投影思想是使数据集投影之后类内方差最小,类间方差最大[17].图5为LDA的二分类示意图,图中分别表示二维特征的两类数据,找到一条直线使同种类别的投影点尽可能接近,不同类别投影点之间的距离尽可能远离.

图5 LDA投影原理图Fig.5 Schematic diagram of LDA projection

由于本文是多类向低维投影,则此时投影到的低维空间就不是一条直线,而是一个超平面.利用LDA对原始数据进行降维的主要步骤[18]如下所示:

设原始数据集为:D={(x1,y1),(x2,y2),…,(xm,ym)},m表示样本的个数,yi为每个样本对应标签,yi∈{C1,C2,C3,…,Ck};假定存在k个类,且第i类示例数为mi;

1) 原数据的类内散度矩阵Sw:

(3)

(4)

其中μi为第i类样本均值向量;

2) 原数据的类间散度矩阵Sb:

(5)

3) 优化目标函数

其中,W为基向量组成的矩阵.根据广义特征求解得:

SbW=λSwW.

(6)

4) 降维特征zi为:

zi=WTxi,

(7)

降维后样本的数据集为D′={(z1,y1),(z2,y2),…,(zm,ym)}.

3 实验结论及讨论

3.1 特征选择

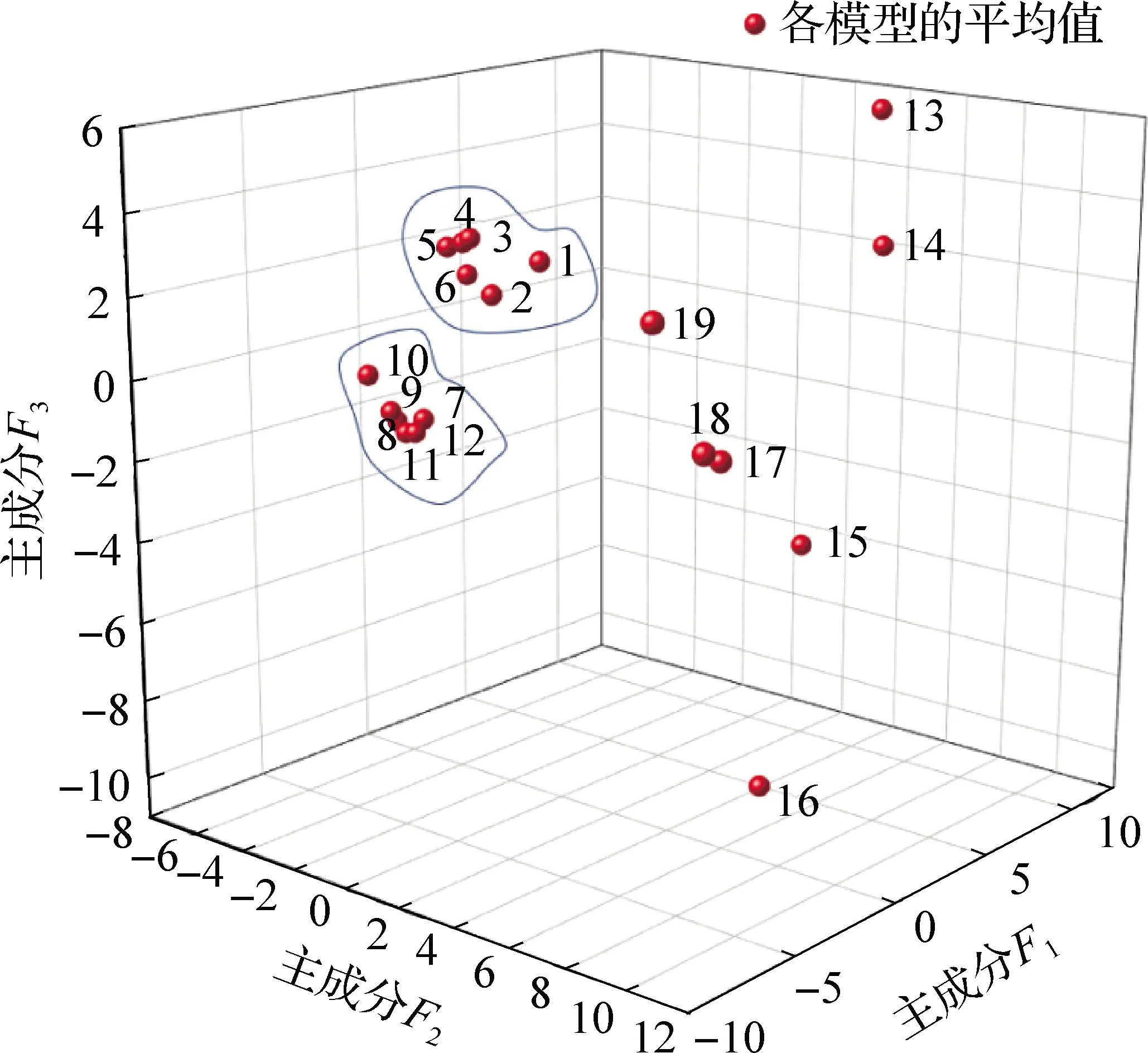

为了验证本文使用LDA进行特征降维的合理性,利用主成分分析(PCA)降维算法来辅助验证.PCA利用向量空间变换对数据集进行降维,依赖于半正定矩阵的特征分解和矩形矩阵的奇异值分解,将大量的相关变量转化为较少的变量,即主成分,通过保留主成分信息实现特征降维.分别取节点4、节点12、节点19,经过LDA和PCA降维后的前三维特征进行可视化处理,如图6所示.可以看出,经过LDA降维选择后的特征比PCA降维的特征对砂轮不同磨损状态进行区分的结果更好,降维后各状态线性可分,建立各状态CHMM具有更高区分度;同时降维后数据分布中间密集外围分散,数据分布服从类高斯分布,表明选择CHMM对砂轮磨削性能进行退化评估是合理的,因此本文选择利用LDA算法对声发射频谱信号进行特征降维.根据19个实验节点声发射样本信号得到19个砂轮磨损状态标签;对各实验节点声发射信号频谱序列进行降维,得到降维选择的特征替代原始特征表征砂轮磨损状态的特征向量序列;进一步,利用CHMM对砂轮磨损状态进行监测.

图6 特征降维后的可视化结果Fig.6 Visualization results after feature dimensionality reduction

3.2 砂轮磨削性能的退化评估

设置模型状态数量值为1,初始状态为节点1,每个节点状态选择3个高斯元叠加,使用砂轮19个节点对应的不同磨损状态特征作为观测值对模型进行训练,建立19个节点的CHMM.将训练得到的各模型中3个高斯元均值取加权平均,得到结果如图7所示.

图7 CHMM高斯均值表征结果Fig.7 Gaussian component mean characterization results of CHMM

从图7可以观察到,利用混合高斯均值特征能够清晰地反映砂轮状态转移过程.节点1~6砂轮状态稳定且集中;节点6~7砂轮状态发生了跳跃;节点7~12砂轮状态又处于稳定;从节点12以后,砂轮状态发生了跳跃;节点13~19,砂轮各节点间发生了明显跳跃,表明砂轮处于不稳定加工状态.因此建立HMM模型,可得到结论:节点1~11砂轮处于稳定磨损状态,砂轮正常进行磨削加工,节点13~19砂轮磨损状态不稳定,至节点19砂轮进入急剧磨损阶段.结合图2砂轮在各节点的形貌图像可知,CHMM对砂轮磨损状态的识别结果与图2中砂轮全寿命周期过程磨损演变规律一致,表明可实现砂轮磨损状态的在线监测.

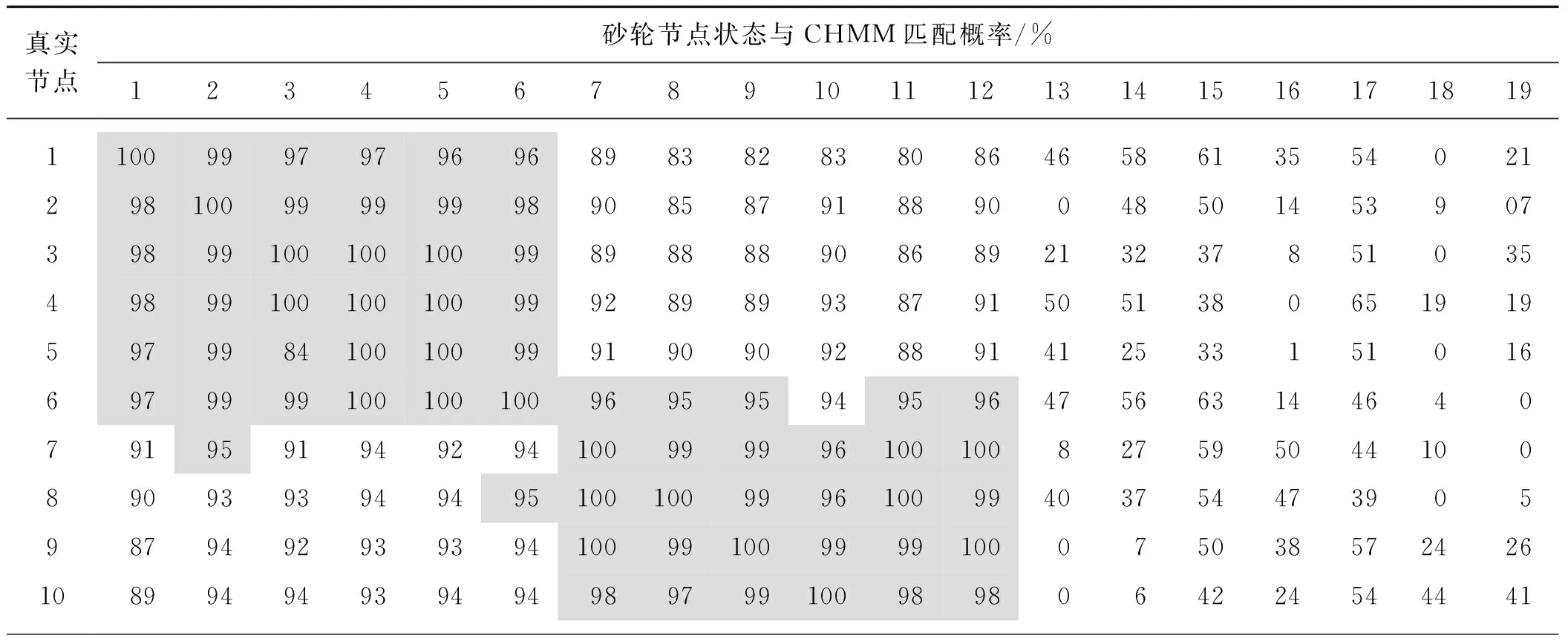

依次将节点1~19砂轮状态的测试样本观测值输入到19个模型中,计算CHMM对数似然概率值.由于对数似然概率解释为系统当前输入与模型库中各个模型的相似度,即匹配程度,因此输出概率最大的状态模型即为砂轮当前所处状态,这个概率值反映了监测状态与各状态模型的相似度,可用其度量砂轮磨削性能退化程度,结果如表2所示.表2中阴影表示状态相似度在95%及以上.由表2可知:节点1~6、节点7~12成为明显的两个阴影连通区域,两个区域内节点与相邻节点CHMM模型相似度较高,说明在这些区域内砂轮状态变化不大,可认为为稳定状态.为此,节点1~6、节点7~12分别为砂轮状态两个稳定阶段.节点12以后,相邻节点的相似度达基本上均低于95%,说明砂轮的状态在不断变化,砂轮状态进入不稳定状态,此时,加工质量将出现较大波动,使加工不可控.为此,认为节点19砂轮进入了急剧磨损阶段,砂轮需要进行修整.

表2 各节点与19个CHMM匹配概率Tab.2 Probability of matching each node with 19 CHMMs

续表2

4 结 论

本文借鉴HMM在语音信号领域上的成功应用,将CHMM应用于砂轮磨削性能退化评估.为了验证模型的合理性,开展了金刚石砂轮全寿命周期的磨削实验.实验采集加工过程中声发射信号,对实验过程中19个节点信号进行频谱分析,利用LDA降维算法对频域信号进行降维提取特征;将降维选择的特征作为各CHMM观测序列进行训练,建立各节点的CHMM,得到各节点混合高斯成分均值表征砂轮磨损状态转移,用砂轮磨损阶段状态间相似度验证模型.结果表明,CHMM可以对砂轮各磨损状态进行准确识别,清晰地反映了砂轮状态的转移过程,节点1~6、节点7~12砂轮处于正常磨损阶段,且状态间相似度达95%以上,节点12以后砂轮状态发生了明显的变化,认为砂轮磨削性能开始退化,至节点19砂轮处于急剧磨损阶段,结合砂轮表面形貌图,验证了基于CHMM对砂轮磨削性能退化评估的有效性,完成磨削加工过程中砂轮磨损状态的在线监测.