石墨对酚醛树脂材料摩擦性能的影响

张恩,高飞

(大连交通大学 材料科学与工程学院,辽宁 大连 116028)*

高速列车的快速发展对车辆制动系统也提出了新的要求,制动材料性能的好坏直接关系到列车的安全性、舒适性和对生态环境的影响[1-4].目前高速列车制动系统逐步向轻量化,零污染,制备低耗能等方面发展[5].酚醛树脂由于具有低密度、结合力强、环保性能优良,具有较好的摩擦磨损性能等特点,成为有机摩擦基体材料之一.然而,由于酚醛树脂作为制动材料时还存在磨损量较高,摩擦系数不够稳定等问题,需要在其中添加固体润滑剂以达到稳定摩擦系数和降低磨损量的目的.

石墨作为一种固体润滑剂,是摩擦材料中重要的润滑组元,它可以起到降低摩擦系数和磨损率的作用[6-8].当石墨添加到多组元酚醛树脂基摩擦材料中,必然导致材料的摩擦学性能及磨损机理发生一定的变化[9-11].Cho[12]等研究了固体润滑剂的摩擦特性对汽车刹车片摩擦性能的影响,他们通过添加Sb2S3和石墨等固体润滑剂改善了刹车片的摩擦稳定性.由于在酚醛树脂基摩擦材料中还添加了像芳纶浆粕、氧化铝、二硫化钼等组元,随着各组元之间的相互作用,很难澄清石墨在摩擦磨损过程中的作用机理.尤其对于酚醛树脂基复合材料,石墨含量对摩擦性能的影响程度,仍有待探讨.

本文通过在酚醛树脂中添加不同比例的石墨(0%~20%),研究石墨对酚醛树脂基复合材料在不同速度下(200~3 000 r/min)的摩擦学性能和摩擦表面形貌的影响.本文研究的目的在于通过单一石墨的添加,研究石墨与酚醛树脂在摩擦过程中的相互作用原理,以及摩擦层的形成过程,揭示石墨增强酚醛树脂基摩擦材料摩擦性能的作用机理.

1 实验方法

1.1 试验材料及制备

酚醛树脂粉末,标号:PF6702,密度为1.27g/cm3,石墨粒度为200~315 μm.分别将体积分数为10%、15%、20%的石墨颗粒与酚醛树脂粉末在室温下混合均匀,然后在180 ℃和70MPa条件下,烧结成φ17 mm×8 mm的样品.

1.2 摩擦磨损试验

摩擦磨损试验在GF150D型定速摩擦机上进行,摩擦压力是0.51 MPa,摩擦盘材质为H13钢,摩擦半径150 mm,摩擦速度为200~3 000 r/min(线速度为3~47 m/s),摩擦时间为300 s,实时摩擦曲线由摩擦试验机自动记录,平均摩擦系数为3次摩擦试验的平均值.比磨损率K(mm3·N-1m-1)由式(1)计算得出:

K=Δm/utρP

(1)

其中:Δm为试样质量磨损(g);ρ为试样密度(g·mm-3);P为应用载荷(N);u为摩擦速度(m·s-1);t为制动时间(s).

1.3 表面测试与分析

采用OLYMPUS激光共聚焦显微镜统计和观察磨损表面粗糙度和3D形貌,采用JSM-6360LV扫描电子显微镜观察磨损表面微观形貌.扫描电子显微镜工作电压为20 kV,观察前,需要在磨损表面喷金.

2 实验结果与讨论

2.1 不同速度下的摩擦磨损性能

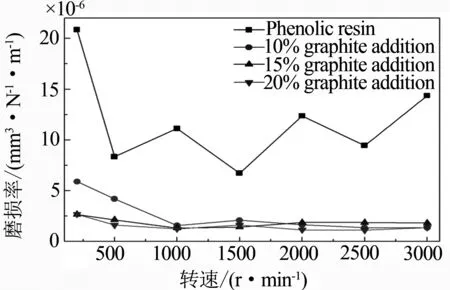

图1为酚醛树脂未添加石墨和添加不同比例石墨后,在压力0.51 MPa,摩擦时间300 s时摩擦系数和磨损率在不同摩擦速度下的变化情况.可见,未添加石墨的酚醛树脂摩擦材料,在摩擦转速为200~1 500 r/min条件下,摩擦系数较高,随着转速的升高,摩擦系数先降低后升高,波动明显,在2 000 r/min转速下,摩擦系数达到最低值.酚醛树脂加入15%的石墨后,平均摩擦系数降低了56.9%.在添加石墨的三个试样中,10%石墨含量的摩擦材料在转速在200~1 000 r/min时,摩擦系数大于其他两种摩擦材料,转速在2 000~3 000 r/min区间内,摩擦系数略有升高(图1(a)).在图1(b)中可以看出,酚醛树脂在摩擦盘转数200~3 000 r/min范围内,磨损率波动较大,在200 r/min磨损率达到最高值,随着速度的增加,磨损率先减小后增加,在1 500 r/min磨损率达到最小值,当转速超过1 500 r/min磨损率呈逐渐升高趋势.酚醛树脂中加入石墨后,平均磨损率降低了83.2%. 在转速200~1 000 r/min范围内磨损率随转速的增加逐渐减小,当转速超过1 000 r/min,磨损率相对稳定.

(a)摩擦系数

(b)磨损率图1 石墨-酚醛树脂基材料摩擦系数和磨损率随摩擦速度变化情况

石墨含量为10%时,磨损率在200~1000 r/min范围内较其他两个不同石墨含量的摩擦材料高.

通过以上分析,表明了石墨的添加可以有效地降低酚醛树脂基摩擦材料的摩擦系数和磨损率.当石墨含量超过15%时,石墨含量的增加对酚醛树脂基摩擦磨损性能的影响不明显.

2.2 摩擦系数随摩擦时间变化情况

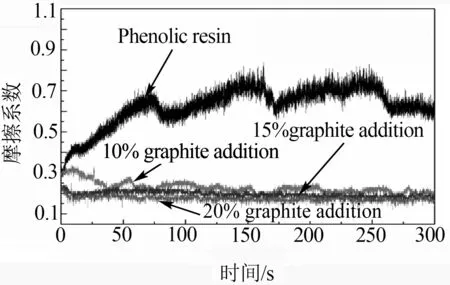

图2所示为纯酚醛树脂、石墨-酚醛树脂基摩擦材料在压力0.51 MPa,速度1 500 r/min的摩擦系数随时间变化情况.可以看出,纯酚醛树脂材料其摩擦系数在前75s内快速升高之后急速下降,随着摩擦时间的延长,呈先升高后急速降低的规律性波动,摩擦系数波动较大.相比于纯酚醛树脂材料,含有石墨的酚醛树脂基材料其摩擦系数随着时间的变化整体相对稳定,波动较小.对不同石墨含量的三种试样而言,含量为10%石墨的试样在摩擦开始的3 s内,摩擦系数变化与纯酚醛树脂材料相似,随后摩擦系数逐渐降低,36 s后摩擦系数趋于平稳,但有部分波动.这是由于摩擦表面酚醛树脂的面积远大于石墨, 摩擦初始阶段以基体和钢盘的摩擦为主,当石墨的磨屑产生并逐步分散,摩擦系数逐渐降低,但是由于石墨含量少,在磨损表面分散不均匀,导致摩擦系数产生波动.当石墨含量超过15%时,摩擦系数在摩擦开始的3s内逐渐降低,6 s后摩擦系数稳定在0.17~0.22之间.这说明石墨的添加可以显著增加酚醛树脂基摩擦材料摩擦系数的稳定性,当石墨含量超过15%时,摩擦系数稳定性变化不明显.

图2 石墨-酚醛树脂基复合材料摩擦系数随时间变化情况

2.3 摩擦表面形貌分析

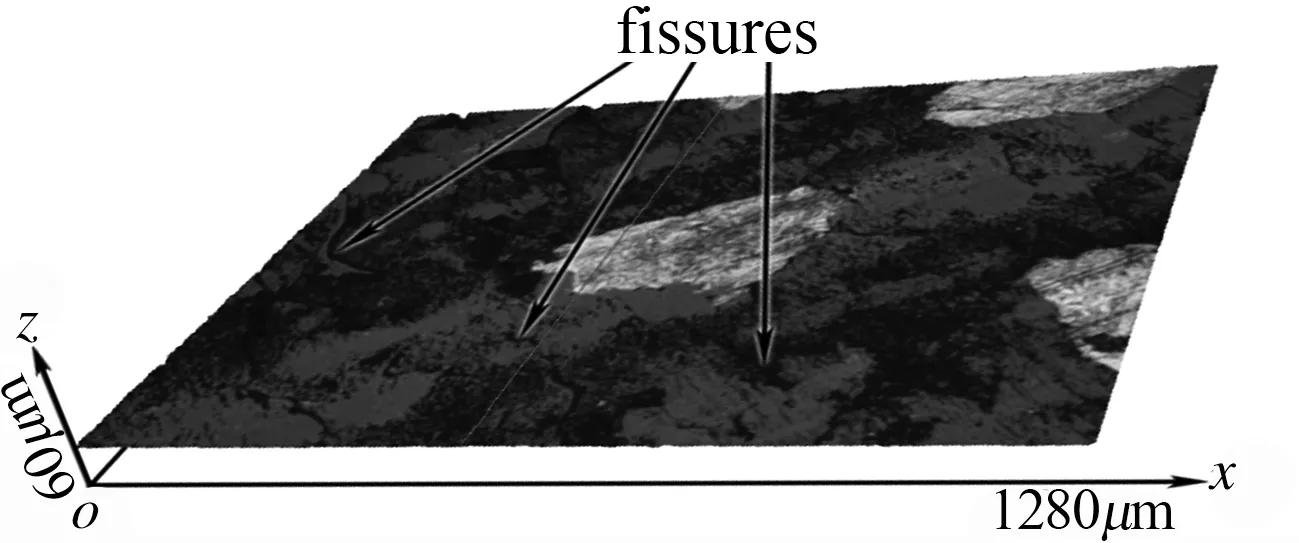

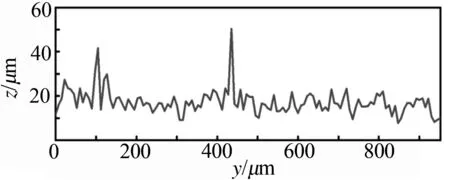

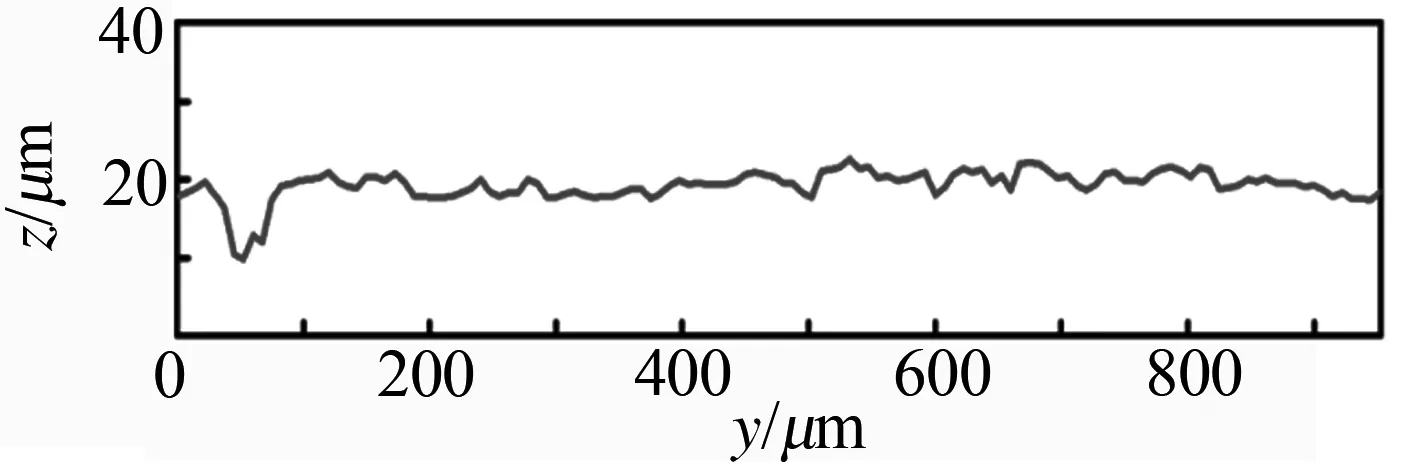

图3为酚醛树脂材料和15%石墨含量酚醛树脂材料在0.51 MPa,1 500 r/min转速下的三维摩擦磨损表面形貌和相对应的表面粗糙度曲线.从图3(a)和3(c)可以看出,未添加石墨的酚醛树脂材料表面粗糙(表面粗糙度SRa为6.208),而且有较宽和较深的犁沟,说明在没有润滑的条件下,材料受摩擦对偶材料和磨粒的影响较大,摩擦表面磨损情况严重,导致酚醛树脂材料的表面粗糙度曲线波动明显,振幅较大.随着石墨的加入(图3(b)),摩擦磨损表面相对平滑(表面粗糙度SRa为1.842),没有犁沟出现,堆积的摩擦层上有垂直于摩擦方向的裂纹出现,同时酚醛树脂基体上伴随着垂直于摩擦方向的裂纹.由图3(d)可以看出, 添加石墨的酚醛树脂摩擦材料表面粗糙度曲线波动幅度较小,相对平稳,说明石墨的添加有助于形成较好平整度的摩擦表面,从而提高摩擦系数的稳定性(图2).

(a) 纯酚醛树脂

(b) 石墨含量15%的酚醛树脂基复合材料

(c)酚醛树脂材料粗糙度曲线

(d)石墨-酚醛树脂复合材料粗糙度曲线图3 两种不同酚醛树脂基复合材料的摩擦表面3D形貌

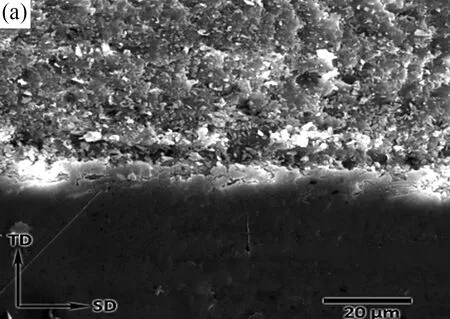

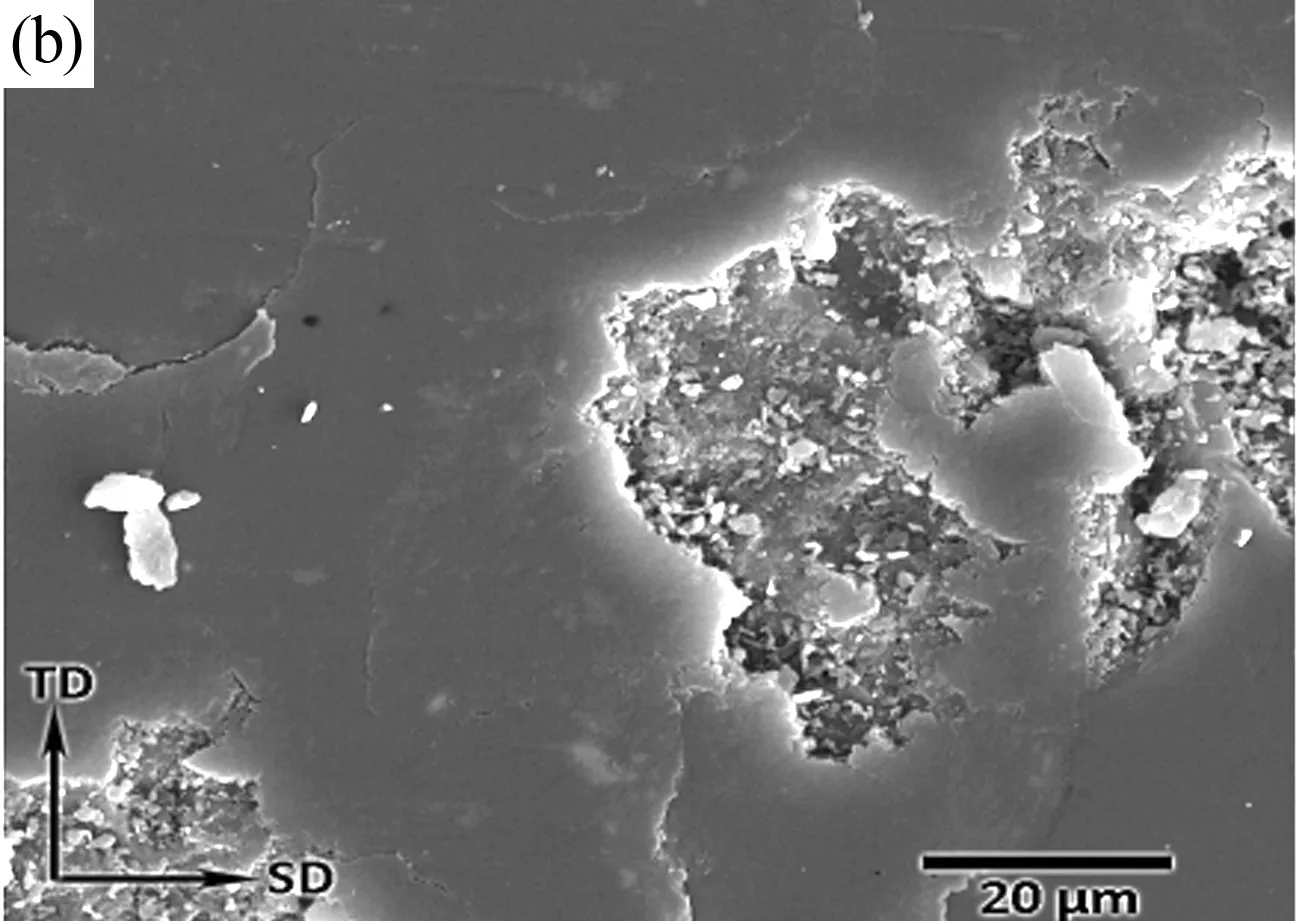

为了进一步研究石墨增强摩擦磨损性能的机理,用扫描电子显微镜观察转速在1 500 r/min条件下的磨损表面形貌.图4(a)为纯酚醛树脂磨损SEM形貌.如图所示,摩擦表面有明显的局部撕裂痕迹,说明酚醛树脂材料在摩擦过程中,摩擦表面局部与摩擦对偶材料接触,在对偶材料的硬质点强切削力作用下,较软的树脂材料塑性变形,发生黏着撕裂,并断裂剥离,导致摩擦表面粗糙度较大.由于酚醛树脂材料摩擦表面撕裂痕迹的存在,粗糙度较大的摩擦表面与钢盘表面凸起的硬质点产生啮合作用,增大了实际接触面积,提高了酚醛树脂材料的摩擦系数和磨损率(图1).图4(b)为酚醛树脂添加石墨后磨损表面SEM形貌.如图所示,添加石墨的酚醛树脂材料摩擦磨损表面平滑,没有犁沟存在,但是有明显的剥落坑和少量裂纹,并且磨屑呈片状分散在摩擦表面和剥落坑中.研究认为,在摩擦磨损过程中,摩擦面与钢盘接触所产生的石墨与基体混合的片状磨屑覆盖在摩擦表面形成了致密的润滑层,随着时间的延长,石墨颗粒破碎并剥落,形成了剥落坑.磨屑在剥落坑堆积,压实,形成新的致密的润滑层,降低了摩擦系数和磨损率,同时起到稳定摩擦系数的作用.

(a)纯酚醛树脂材料

(b)石墨含量15%的酚醛树脂基复合材料图4 摩擦速度在1 500 r/min时磨损表面形貌

3 结论

(1)石墨的添加可以有效提高酚醛树脂基摩擦材料的摩擦磨损性能和摩擦系数稳定性,添加15%石墨的平均摩擦系数和磨损率较酚醛树脂材料分别降低了56.9%和83.2%,当石墨含量超过15%,石墨含量对酚醛树脂基摩擦材料摩擦磨损性能和摩擦系数稳定性影响不明显;

(2)酚醛树脂基摩擦材料中加入石墨后,摩擦表面平整度相对于未添加石墨材料明显提高,摩擦表面粗糙度SRa由6.208变为1.842;

(3)酚醛树脂材料在摩擦过程中受到摩擦对偶材料硬质点的强切削力作用下,发生黏着撕裂形成犁沟,导致摩擦系数不稳定,磨损率较高;石墨的添加有助于在磨损表面形成致密的润滑层,提高了酚醛树脂的摩擦磨损性能和摩擦系数稳定性.