3.2m2大极板锌电积影响因素探究

陈先友,姚应雄,朱北平,陶家荣,张国华,李茂发

(云锡文山锌铟冶炼有限公司,云南文山 663701)

锌电积工序是湿法炼锌过程中的关键环节,直接关系到锌锭产品质量和生产成本。随着湿法炼锌技术的发展,为了节约投资、扩大产能、提高生产效率和自动化程度,锌电积极板逐渐大型化,从1.6 m2逐渐发展至3.2 m2,但大极板锌电积的生产控制要求也随之提高[1]。若生产过程中的关键点控制不当,将影响锌片质量和电积成本。其中锌片化学质量主要体现为铅或铜超标,产出1#或2#锌片;物理质量主要体现为表面粒子多,致密度差,降低锌熔铸直收率;电积成本主要体现为直流电单耗和阴阳极板成本升高。以上因素都将严重影响企业生产经济效益。

云锡文山锌铟冶炼有限公司(以下简称“公司”),是国内第五家采用3.2 m2大极板生产的湿法炼锌企业,采用锌精矿沸腾焙烧-中性浸出-锑盐法三段净化-3.2 m2大极板电积精炼-熔铸主工艺流程,年产10 万t 锌,项目于2018年12月投产。本文结合公司生产控制实际需要,对3.2 m2大极板锌电积过程中影响锌片质量和电积成本的关键因素作简要分析探讨。

1 影响因素分析

1.1 新液质量

新液作为锌电积原料,其成分是锌电积质量最重要的影响因素。各企业因工矿条件不一,故对新液质量控制标准各不相同,大极板电积新液质量要求相对较高,公司新液质量控制标准见表1。

表1 新液质量控制标准 g/L

公司生产中主要控制Co、Ge、Ni、As、Sb 等杂质元素,其中Co 是重点控制元素,也是溶液净化过程中最难除去的杂质。根据杂质金属活动顺序,若将新液Co 含量控制在低限值,其他杂质元素含量也往往处于较低水平[2-4]。新液杂质含量越低,越有利于电积进行,锌片质量越好,生产成本越低。生产中容易出现杂质叠加烧板的情况,即单个杂质含量合格,但多种杂质叠加后引起烧板,因此,生产中要在合理的净化成本范围内将新液杂质尽可能控低。

影响锌电积的还有可能是有机物或Mg2+。有机物含量高会导致锌片表面发黑、粒子多、致密层薄、锌片软、背面有小孔等问题[5],严重影响锌熔铸直收率。目前,有机物对锌片质量的具体影响机理尚不明确,个人分析可能原因为:当电积液中有机物量过高时,溶液黏度和阻力增加,Zn2+扩散规律受影响,致使Zn2+在阴极表面吸附点不均匀,形成尖端放电,同时携带富集杂质元素,导致轻微返溶。Mg2+浓度高,不仅管道和设备结垢严重,而且溶液电阻增大,直流电单耗升高。总之,生产中要严格控制进入系统的有机物量(絮凝剂、除钴剂、萃取剂、润滑油等)和原辅料镁含量(锌精矿、石灰等),而且还要对镁进行有效开路。

1.2 阴阳极板

阴阳极板作为直流电导体和锌片载体,是锌电积的重要工具,经过广大技术专家的不断研究和实践,极板材质已达成共识,通常阴极板为压延铝板,阳极板多为Pb-Ag 合金板(含Ag 0.5%~1.0%),也有部分企业使用多元合金板(Pb-Ca-Ag-Sr 合金、Pb-Ca-Ag-Sr-Re 合金等)以及昆明理工恒达科技股份有限公司研发的栅栏型铝基铅合金复合阳极板[6]。经过生产实践总结,形成如表2所示的阴阳极板质量控制要点。

表2 阴阳极板质量控制要点

阴阳极板导电性关系到槽电压高低,即直流电单耗高低,阴、阳极板电阻电压降占槽电压的1.0%~1.3%(约0.03~0.05 V)[7],增加直流电单耗30~40 kW/t·Zn;国内3.2 m2大极板吨锌单耗0.05~0.08 片阴极板,0.02~0.05 片阳极板,10 万t 产能的锌冶炼厂通常有1 000~1 500 片的阴极板库存和500~1 000 片的阳极板库存,以满足生产需求。阴阳极板的消耗主要与阳极绝缘措施、掏槽、阳极拍平、剥锌操作有关。以2020年阴阳极板市场价计,阴阳极板消耗成本约占锌电积成本的8%左右(不含残值),因此,阴阳极板质量也是影响锌电积成本的重要因素之一。

1.3 电积液循环量

电积液循环量(m3/h) =锌降(g/L) ×锌片产能(kg/h),锌电积锌降通常控制在3~4 g/L,因此,循环量由产能决定。对于大极板生产来说,电积槽体积较大,电积液在电积槽内均匀性相对较差,尤其电积槽底部溶液,锌浓度贫化,易造成浓差极化[8],影响底部锌片的析出质量,严重时造成返溶,同时也增加槽电压。因此,大极板生产循环量要比理论循环量偏大10%~20%,尤其锌片析出异常时,可适当加大循环量,加快杂质开路。为提高溶液均匀性,还可在阳极板面上适当开孔或者电积槽底部增加虹吸管,以增加溶液流动性。

1.4 槽温

槽温即电积液温度,适宜的槽温有利于加快溶液中Zn2+扩散速率,从而加快析出反应,提高电效[9];槽温是影响槽电压因素之一,槽温升高,溶液黏度和电阻会降低,有利于降低槽电压,降低直流电耗;槽温过高,杂质元素活性也相应增加,原电池生成可能性增大,从而增加烧板风险;增加槽温会使氢的超电压降低,有利于氢气的析出,降低电效[10-13];但槽温增加也导致厂房内酸雾量增加,恶化操作环境。综上考虑,生产中通常将槽温控制在35~40 ℃。

锌电积是放热反应,电积后液温度较电积前液升高3~5 ℃,电流密度和室外气温是影响槽温的主要因素,为了保证生产正常稳定,需要实时对槽温进行监控。为了控制适宜槽温,公司配置了4 台抽风式冷却塔和3 台鼓风式冷却塔对电积后液进行冷却,其中抽风式冷却塔还具有抽出厂房内酸雾的作用。

为了更灵活地调控槽温,公司对冷却系统作了优化:在两台低扬程废电积液循环泵配置基础上,将其中两台废电积液循环泵管道短接至混合溜槽,实现废液能选择性上塔冷却或直接进入混合溜槽,以满足槽温控制需求,即:冬季槽温低时,废液直接进入混合溜槽(即进入电解槽),不经过冷却塔;夏季槽温高时,废液先经过冷却塔冷却后再进入混合溜槽。实践证明,控温效果良好,完全满足生产需求。

1.5 酸锌比

酸锌比是锌电积的重要工艺参数,正常生产控制在3.0~3.5,一般通过调整新液加入量进行控制。合理的酸锌比是获得高电效和低直流电单耗的重要保证,表3 内容为酸锌比对生产的影响。

表3 酸锌比对生产的影响

因此,酸锌比影响因素较多,生产中调控酸锌比需遵循先保质量再保指标的原则,即在保证锌片质量的前提下追求高产量和低成本才是获得理想经济效益的正确选择。

1.6 析出周期

大极板锌电积周期比小极板长,公司3.2 m2大极板设计电积周期为48 h,但实际生产中采取连续出槽的方式,析出周期通常低于48 h。这样,不仅可获得较高的电效,且对降低直流电单耗也有重要作用。

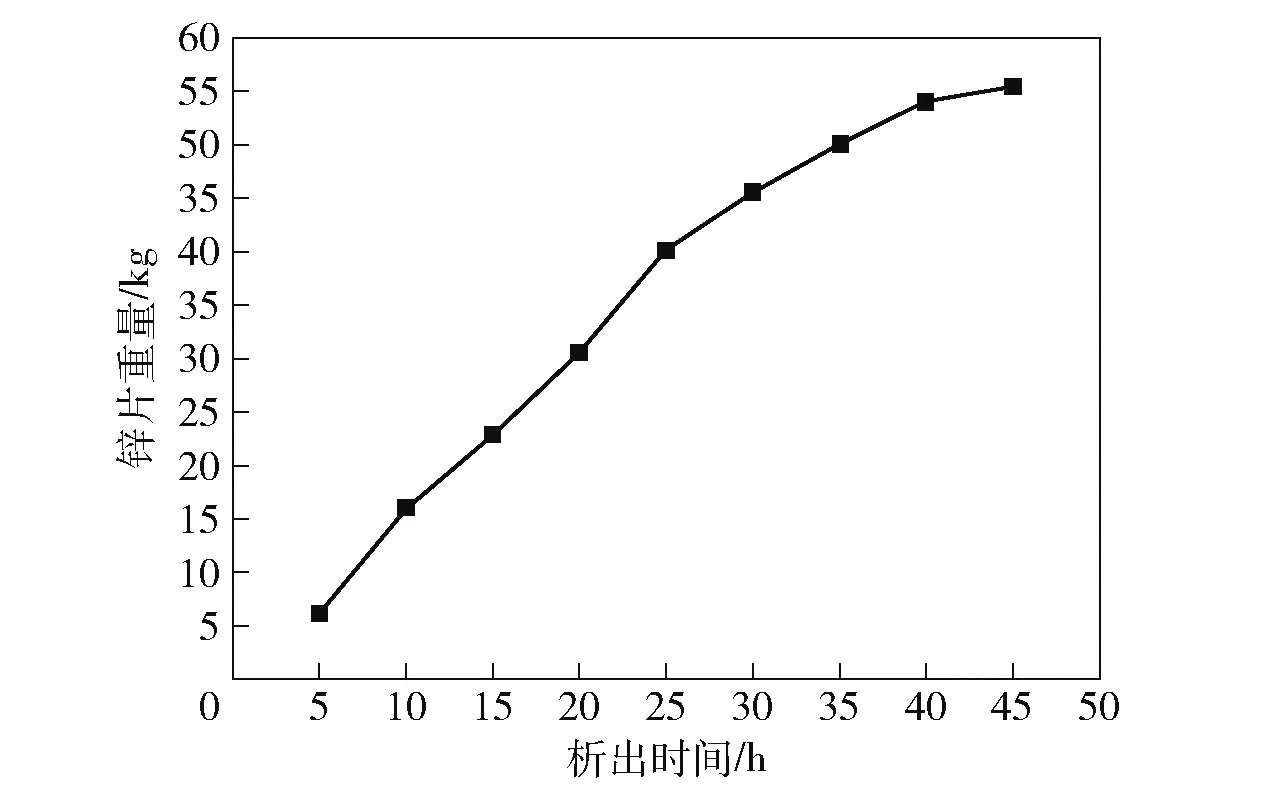

在420 A/m2电流密度下,随机抽取4 槽研究槽电压和锌片重量随析出时间的变化规律,如图1、图2所示。结果表明,阴极板装槽后,随着析出的进行,槽电压逐步下降,电积至35 h 左右时,槽电压达到最低值,35 h 以后槽电压呈升高趋势。结合图2分析认为,装槽后阴极板表面无锌晶核,析出电压高,当锌晶核生成后,析出电压低,Zn2+快速向阴极扩散析出,析出速率较快,当析出至35 h 以后,锌片厚度的增加导致阴极电阻增加,析出速率降低,加之局部短路现象的出现和阳极板阳极泥厚度的增加,槽压升高。因此,生产中结合剥锌能力实际情况,控制析出周期在35~40 h。

图1 槽电压随析出时间变化规律

图2 锌片重量随析出时间变化规律

1.7 槽面管理

槽面管理是锌片质量和生产成本的重要控制过程,是基础工作,也是精细化工作,结合公司生产情况,总结槽面管理要点如表4所示。

表4 槽面管理要点

2 改进效果

公司锌电积系统投产初期,因对一些关键因素理解不够深入,控制不到位,导致生产异常,后经不断优化调整,锌片质量逐步好转,电积成本逐渐降低,生产日益向好,经济效益明显。表5 为公司投产至2020年2 季度锌电积关键经济技术指标及锌片质量变化情况。

表5 关键经济技术指标及锌片质量变化情况

3 结语

锌电积技术经过反复实践优化,已是一项成熟的工艺,但工艺控制和管理过程亦没有唯一标准,各企业也不尽相同,均有自己的特色和短板,但无论如何,都在紧紧围绕低成本、高质量、高效益等目标开展工作。锌电积过程虽较为复杂,影响因素繁多,但只要将各项影响因素控制在较好水平,均可以取得理想的生产效果和良好的经济效益。

大极板锌电积虽然具有许多优势,但生产控制要求比小极板要高得多,这应该也是大部分炼锌企业更愿意采用小极板生产的原因。目前,对于大极板锌电积的研究仅停留在表面,对生产中一些异常现象的本质机理仍没有准确的定论,仍是仁者见仁智者见智。全面深入开展大极板锌电积技术研究,包括不同电流密度条件下不同浓度杂质元素的行为和影响机理、高纯新液制备技术、除镁除氟技术、高导电性高寿命阴阳极板技术、自动掏槽技术、短路极板自动识别技术等,是获取更低生产成本、更高品质锌片、更高经济效益的必然之路,也是未来湿法炼锌企业发展的方向。