大型锌精矿流态化焙烧炉的技术发展

周 钢

(中国恩菲工程技术有限公司,北京 100038)

流态化焙烧炉作为传统湿法炼锌的主要设备,用于锌精矿的焙烧脱硫,具有焙烧强度大、热稳定性好、连续作业率高、炉体寿命长等优点[1-3]。20世纪90年代我国引进了首台109 m2大型流态化焙烧炉,中国恩菲工程技术有限公司(以下简称“中国恩菲”)在消化吸收该技术的基础上,进行了多项改进优化,并先后建成投产达二十多套,实现了大型焙烧炉技术的推广普及。随后开发的152 m2流态化焙烧炉,是锌冶炼行业目前世界上炉床面积最大的单体焙烧设备,其在白银有色集团股份有限公司(以下简称“白银公司”)和株洲冶炼集团股份有限公司相继顺利投产后,标志着我国大型焙烧炉技术达到了世界先进的水平。

随着湿法炼锌规模逐渐扩大,新建锌冶炼工程项目规模向年产20 万~30 万t 电锌迈进。与此同时,有色金属冶炼产业整体向规模化、集约化、智能化方向转型升级,推动现有流态化焙烧炉技术向大型化、高效化、智能化发展的需求日益凸显。在此背景下,本文对大型流态化焙烧炉技术进行了介绍,并对其发展历程和创新技术进行了阐述,探讨了其未来发展的方向。

1 流态化焙烧炉的结构及工艺特点

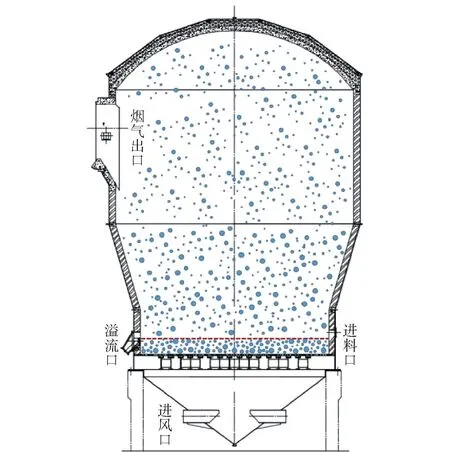

在湿法炼锌过程中,锌精矿焙烧的目的是将精矿中ZnS 氧化成ZnO,同时使精矿中的S 氧化为SO2以便后续制酸[4]。实际生产中焙烧温度一般控制在850~1 000 ℃,介于硫酸化焙烧和氧化焙烧的温度之间,焙烧的产物为ZnO、ZnFe2O4、ZnSO4和ZnO2·ZnSO4。流态化焙烧炉是实现焙烧过程的主体设备,主要包括炉底风箱、分布板、炉体(包括炉壳和耐火材料)、炉顶、进料口、溢流口、出烟口和冷却盘管等构件。其炉型主要采用上部扩大的结构形式,以延长烟尘在炉膛内的停留时间来保证烟尘质量。典型的流态化焙烧炉结构示意图见图1。

图1 典型的流态化焙烧炉结构示意图

空气从焙烧炉底部风箱鼓入,通过空气分布板进入炉内。锌精矿通过高速皮带抛料的方式均匀抛洒进入炉内,在气流剧烈搅动作用下形成高度约1.0 m 的稳定流态化层,同时内部发生激烈快速的氧化反应,以达到脱硫的目的。产物包括高温焙砂和烟气,锌精矿在炉内经过干燥、团聚、破碎、反应等复杂物理化学变化并停留5~7 h,完成脱硫成为焙砂后,经过炉身一侧溢流口排出。另有部分细颗粒精矿在烟气夹带作用下随高温烟气进入炉膛,由于比表面积大,在高温炉膛内停留约30 s 即可完成反应。烟气经后续余热回收及收尘后送制酸系统,产生的锅炉烟尘、旋风及电收尘烟尘与溢流焙砂一起送到湿法浸出工序[4-5]。

锌精矿焙烧过程的工艺要求是形成稳定的流态化层和良好的反应动力学条件,所涉及的工艺控制参数包括床层线速度、焙烧温度、停留时间等,而这些关键参数由入炉精矿成分、精矿粒度分布、脱硫率及可溶锌浸出率等后续的工艺要求来综合决定。因此,焙烧炉的技术发展主要围绕对上述工艺参数的优化及自动控制的实现,来确保焙烧炉具有长寿命,并能稳定、安全和环保运行。

2 流态化焙烧炉的技术发展

早期的109 m2流态化焙烧炉,设计床能力约5.8 t/(m2·d),实际生产中经过摸索优化,床能力达到了6.5 t/(m2·d),在生产实践中该焙烧炉逐渐暴露出一些问题[6-10],主要包括:一是炉壳变形以及腐蚀的问题,炉壳变形主要是由于局部温度过高导致强度下降出现屈服变形,炉壳腐蚀严重的部位主要位于扩大段上部,主要由烟气露点腐蚀造成;二是耐火砖出现剥落的问题,主要部位分布在下直段炉墙、出烟口、扩大段拱脚处以及炉顶,主要是由于受高温含硫烟气的冲刷,以及开停炉过程中的热震效应引起;三是分布板的跑风问题,跑风直接导致炉内流态化异常,严重时导致停炉。2010年中国恩菲为白银公司新设计109 m2流态化焙烧炉,在原炉型基础上进行了优化改造,改造后的焙烧炉顺利投产,床能力上限提高到了8.0 t/(m2·d)以上,同时烟尘率降低,焙砂的残硫降低,经济效益显著[11-12]。

2017年1月,中国恩菲联合白银公司开发的152 m2流态化焙烧炉正式投产,该焙烧炉满足配套单系列年产15 万t 电锌产能的装备需求。相比109 m2流态化焙烧炉,其炉型结构维持了上部扩大的型式,但是炉床面积增大后引起上部炉膛直径和整体荷重明显增加,因此对炉体结构的安全性和稳定性要求更高。其难度主要体现在三个方面:一是炉顶的直径达到18.5 m,自重高达五百多吨,对其结构型式,材料性能及施工方案可行性都有很高的要求;二是炉体自身荷重增大,尤其是炉内耐火材料,在实现下部砖体对上部砖体重量承载的同时还要保证结构稳定;三是炉床面积增大后,进风量也相应增大,对布风的均匀性以及整体密封性能要求更高。

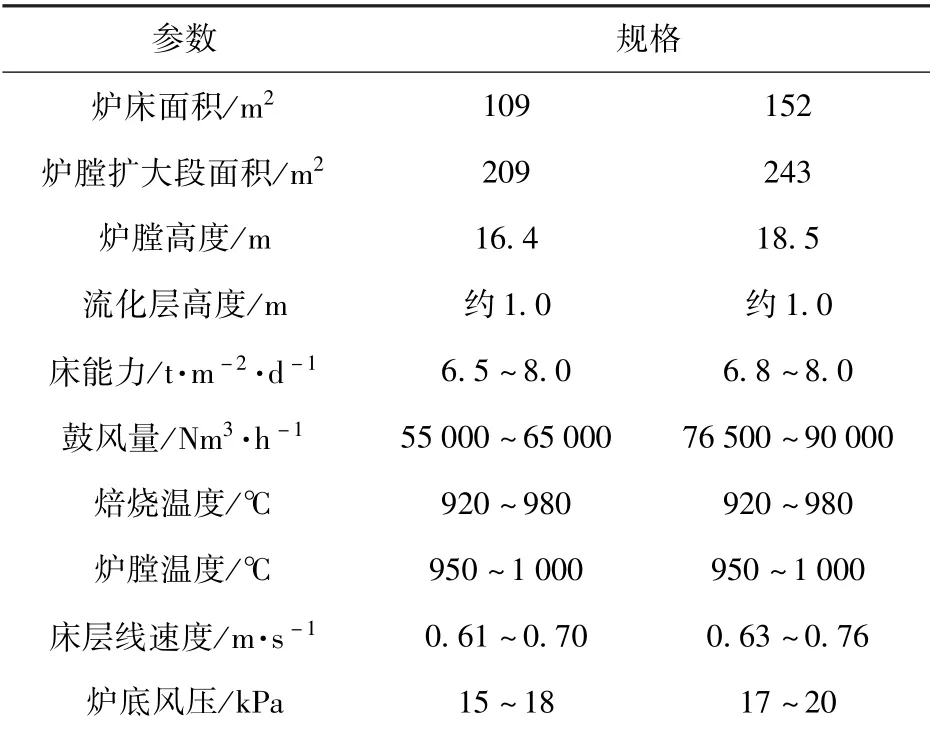

针对原来炉体结构存在的问题,通过引入数值仿真的设计手段,结合采用整体浇注技术对新炉体结构进行优化升级。最新设计的三台大型152 m2流态化焙烧炉已相继投产,尤其是2019年株冶集团顺利投产的两台152 m2流态化焙烧炉,炉况稳定、操作简便、技术指标先进,生产实践证明优化设计是成功的。从设备投资、能源消耗、环境影响以及运行成本来看,相比109 m2流态化焙烧炉,152 m2焙烧炉具有显著的优势。表1 为109 m2与152 m2两种流态化焙烧炉的参数对比。

表1 两种规格流态化焙烧炉参数对比

3 流态化焙烧炉的优化改进及创新

综合来看,流态化焙烧炉技术的优化改进及创新包括以下几个方面。

1)工艺参数的优化。在工艺参数的选取上,结合109 m2流态化焙烧炉大量的实践经验,对床层线速度、停留时间进行了优化,并对炉型结构进行了相应的调整,来达到降低烟尘率、提高焙砂质量的效果。

2)整体浇注技术应用。砌砖形式的焙烧炉炉顶结构复杂,施工难度大,在开停炉过程中经多次膨胀收缩后易开裂、掉砖,同时造成含硫烟气腐蚀炉顶钢结构,引发漏烟污染环境的问题。目前炉顶广泛采用耐火浇注料整体浇注球形拱顶,一是从结构设计上对拱顶角、拱顶厚度及外壳材质进行优化;二是施工方式采用整体浇注技术,炉顶一次成型,经实践证实结构稳定、寿命长,同时还改善炉顶冒烟的问题。另外,焙烧炉下直段以及烟气出口处长期受高温物料及烟气冲刷侵蚀,严重时出现脱落,改为整体浇注料后,耐高温、耐磨和耐冲刷能力大大改善,有效提高了焙烧炉的连续作业率。

3)迷宫型密封结构应用。流化炉床床面采用浇注料,四周侧墙采用砌砖结构,两者结合面处易出现漏风,在该处设置迷宫型结构能够有效防止炉底送入的流化空气从砖缝中窜出,影响炉内沸腾情况。烟气出口与余热锅炉之间采用水平对接的方式,通过膨胀节连接,由于长期处于高温烟气的冲刷,同时开停炉期间存在垂直位移,采用迷宫型密封结构能够有效防止烟气泄露。

4)新型底排料装置应用。焙烧过程中,焙砂颗粒经过聚变长大,形成部分大颗粒沉积在炉床底部,无法正常流态化,同时遮挡出风口,影响局部区域焙砂流态化,严重时导致停炉。因此需要定期通过排底料装置排出大颗粒焙砂。通过采用新型的排底料装置,用扳手式门盖替代了闸板,并在门盖外面设置了密封罩,门盖的开启和关闭操作可以在密封罩外面进行,使排底料操作更方便、安全,有利于提高焙烧炉的作业率。

5)分布板的密封。由于分布板采用分块后拼接的安装方式,因此相邻分布板之间留有一定的膨胀间隙,否则经过开停炉操作后床面就会出现明显的裂缝,严重时影响炉内正常流态化。在此部位采用柔性密封条,不仅能保证分布板受热后自由膨胀,同时确保分布板之间的密封。另外优化了风帽设计,提高了风帽喷出风量的均匀度。

6)炉壳强度优化。通过对炉壳建立热力耦合数学模型,计算得到炉壳热应力分布,对炉壳的薄弱部位通过增加筋板的方式进行局部加强,同时对热应力集中的区域进行结构优化以释放应力,确保炉壳稳定性。实践证实,结构优化后能够有效防止炉体变形。

4 流态化焙烧炉发展方向展望

现有大型流态化焙烧炉经过多年持续改进及操作优化,床能力相比原来设计值有了大幅提高,焙砂质量和产量也得到了提升,因此在现有炉型下,焙烧炉本身的潜力已完全释放。随着有色冶炼行业准入门槛的提高以及智能化发展的需要,今后流态化焙烧炉将进一步朝着高效率、低污染、智能化的方向发展。

1)进一步提高焙烧炉的床能力。目前焙烧炉的实际床能力达到8.0 t/(m2·d)以上,但据国外文献报导,采用富氧焙烧后,床能力可达到10~15 t/(m2·d)。但富氧浓度一般不超过30%,因为过高的富氧浓度不仅会造成氧的利用率低,而且还会使焙烧产物的硫酸盐含量增加。床能力提高后,相应的床层高度也要提高,来确保焙砂在床层内的停留时间,同时炉型结构也要进行相应的改变。

2)降低烟尘率。目前锌精矿焙烧的烟尘率普遍在50%~55%,部分达到70%。导致烟尘率高的原因有两方面:一是焙烧炉床能力提高后气速相应增大;二是入炉精矿本身粒度变细。要减低烟尘率,就必须针对物料和工艺条件,优化操作条件和炉型参数,来确保达到工艺控制要求。若能降低烟尘率,不仅能提高烟尘的质量,而且有利于降低收尘设备投资。

3)进料装置优化。目前大型流态化焙烧炉一般采用抛料机给料的进料方式,抛料机通过高速运转皮带将精矿均匀抛洒到炉床反应区。目前的抛料设备主要存在两个问题:一是漏料问题,即抛料过程中部分物料速度不够或是碰到壁面反弹,落到进料口之外,需要定期清理;二是抛料设备本身体积庞大,自重较大,发生故障时移动困难。因此,对于大型化焙烧炉来说,开发易检修的小型抛料机,同时优化进料口形式,采用多点同时抛料的方式能够更好地实现均匀进料。

4)冷却盘管优化。锌精矿焙烧过程主要为氧化放热反应,炉内处于热量过剩的状态,为了维持稳定的焙烧温度,通常在流化层内设置多组水冷埋管,以将炉内热量带走,同时产生部分蒸汽。在生产过程中,盘管的使用存在两个方面问题:一是盘管在流化层内受到物料冲刷磨损,严重时穿孔导致停炉;二是盘管表面因存在部分死区致使物料堆积,其中低熔点物质熔化后形成粘结物覆盖在埋管表面,降低了盘管换热系数,为维持炉内热平衡的稳定,需要根据进料量调节埋管的换热量,一般采用人工增减埋管数量的方式进行。目前一般通过更换材质或采用耐磨合金堆焊的方式来延长盘管寿命,若能实现盘管冷却能力可调可控,将减少人工更换盘管的作业,从而大大提高焙烧炉的作业率。

5)焙砂冷却装置优化。焙烧炉排出的焙砂温度高于900 ℃,须将其冷却到150 ℃左右后送浸出工序。一般采用流态化冷却器和冷却圆筒实现两级冷却,目前流态化冷却器常出现由于腐蚀导致漏水的问题,冷却圆筒也存在磨损导致管束寿命短的问题,从而影响了作业率。因此,开发一套新型高效、节能、维修量小、操作成本低、寿命长的焙砂冷却装置具有重要的意义。

6)智能化控制。流态化焙烧炉主要控制的参数包括进料量、焙烧温度,炉底风压和烟气出口压力。控制炉况稳定的核心就是要维持正常的流态化和稳定的热平衡。实现智能化控制的前提是焙烧炉系统具有完备的自动控制装置,包括燃烧器装置、进料装置、排底料装置、温度及压力检测装置等,目前新建焙烧炉系统上均已实现DCS 远程控制。

焙烧炉系统智能化控制的进一步完善,需实现控制参数包括调节鼓风量、进料量、盘管冷却能力等能够根据原料变化进行自适应匹配和智能化控制,最终实现无人值守、现代化的锌智能冶炼。