一种三维模型轻量化技术研究

王云龙,朱明清,韩 刚,刘彤军

(1.黑龙江省科学院智能制造研究所,哈尔滨 150090; 2.哈尔滨通联客车有限公司,哈尔滨 150000)

1 研究背景

汽车排量要求和尾气排放要求逐渐提高,故而汽车制造业对结构轻量化的需求越来越大,以提高车辆燃烧效率并满足排放规定。在制造过程中融入大量轻量化理念,最常用的是使用铝材来取代钢铁。铝的关键特性是低密度,仅是钢的1/3。铝可以通过冷加工或热处理进行合金化和强化,以获得高强度,从而实现高强度重量比。2006年,铝超过铸铁成为北美汽车第二大常用材料,仅次于钢。

汽车设计和生产过程中轻量化技术无处不在,不仅限于铝材的使用,还涉及设计过程中的三维模型轻量化。在车身的各项模拟仿真中,三维模型起到了基础性作用,三维模型的准确与否,直接影响模拟仿真结果。三维模型文件的体积大小,直接影响模拟仿真的运行速度。过大的三维模型文件,会直接导致模拟仿真运行速度过缓,从而影响工程进度。在很多场景下,对模型的精度要求不是十分苛刻,所以没有必要使用动辄数百M的三维模型文件[1-2]。

2 三维模型精简

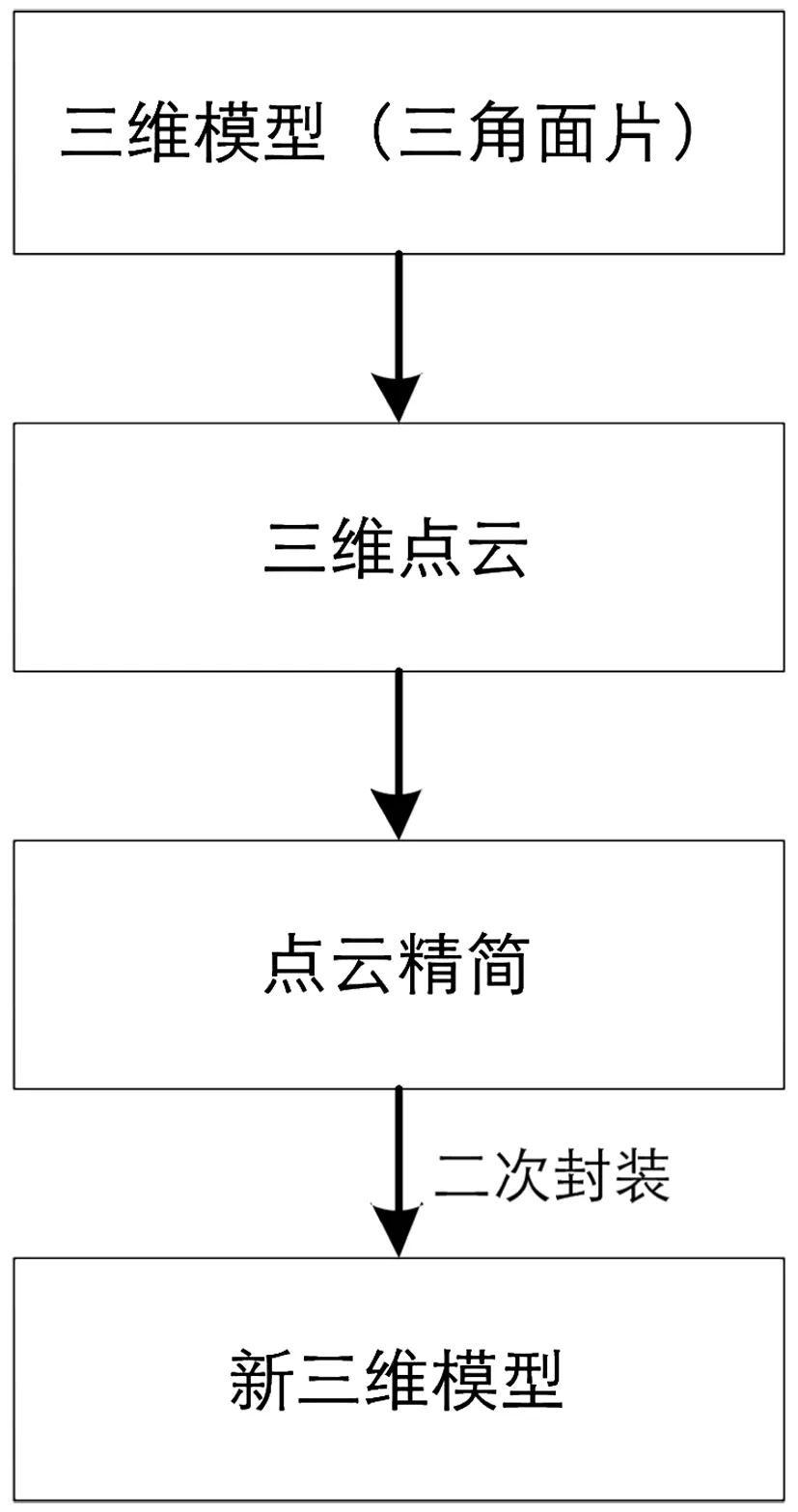

项目提出一种三角面片精简方法,其基本思路如图1所示。

图1 三角面片精简流程Fig.1 Simplification process of triangular patch

在得到三维模型后,其格式为三角面片,将其转换为三维点云格式,对点云进行精简处理,再将精简后的点云进行二次封装,得到新的三维模型。点云精简方式可以理解为与曲率负相关:在曲率较低的部分,精简比例阈值可设为90%;随着曲率增高,精简比例会随之降低;在曲率很高的部分,精简比例阈值可设为5%,以保证模型复杂部分的准确性[3-6]。通过这种精简方式,可以在最大程度保持模型表面特征的基础上,通过逐级简化来减少三角面片数量[7]。

3 实验和讨论

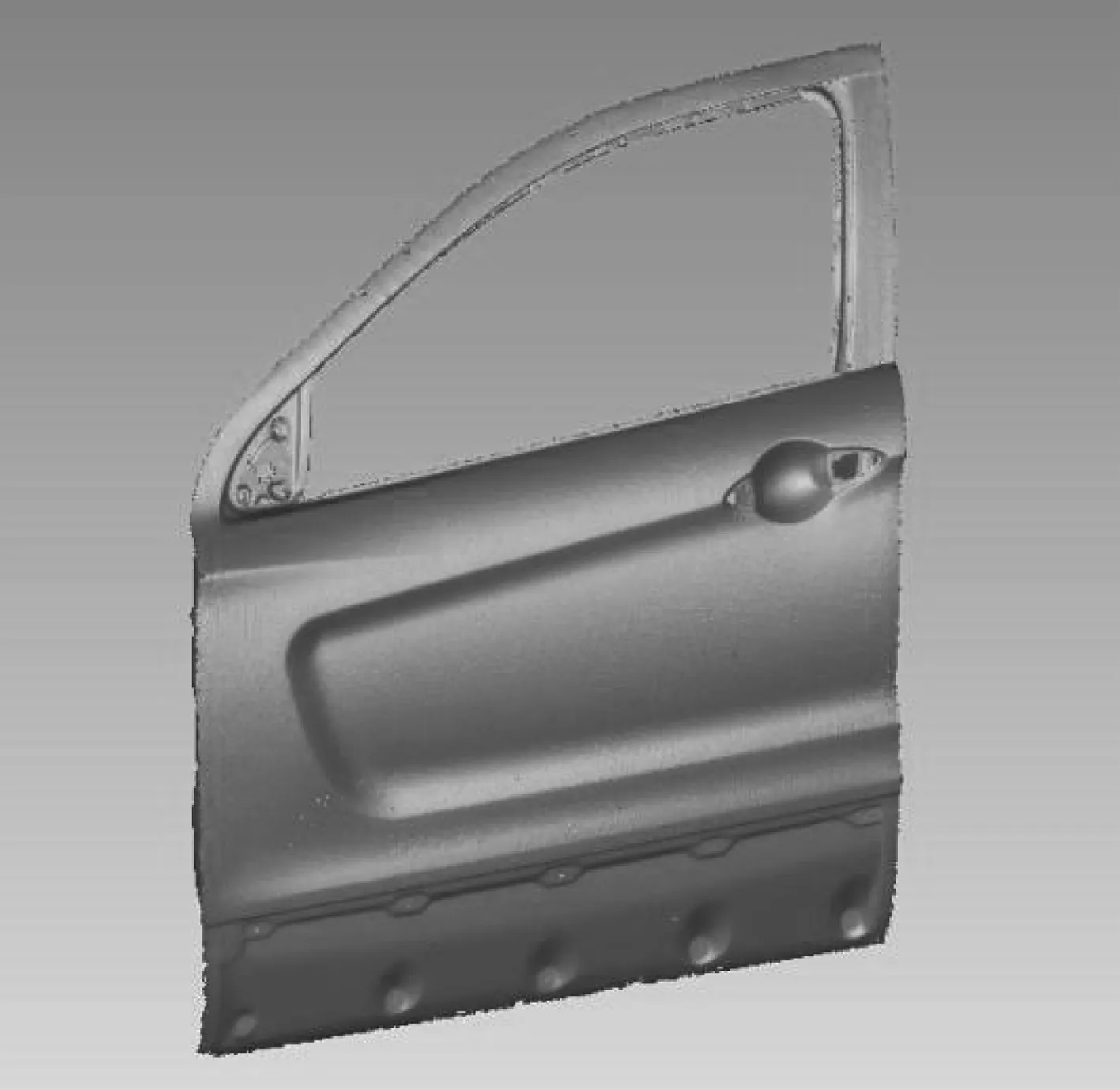

以小客车车门为样本进行讨论。进行三维扫描,使用的设备是Creaform Handyscan700手持式三维激光扫描仪,最高精度可达0.05 mm,完全满足车身设计的需求,扫描过程如图2所示。扫描后得到的三维模型如图3所示,其三角面片数量约为6 200万个,其文件体积约500 M。

通过使用三维模型轻量化方法,可以将原本6 200万个三角面片缩减至110万个,文件体积约60 M,缩减率可达85%以上。轻量化处理后的车门模型如图4所示。

图2 对车门三维扫描Fig.2 Three dimension scanning of face-to-face car door

图3 车门三维扫描模型Fig.3 Three dimension scanning module of the car door

图4 轻量化处理后车门模型Fig.4 Door model after lightweight treatment

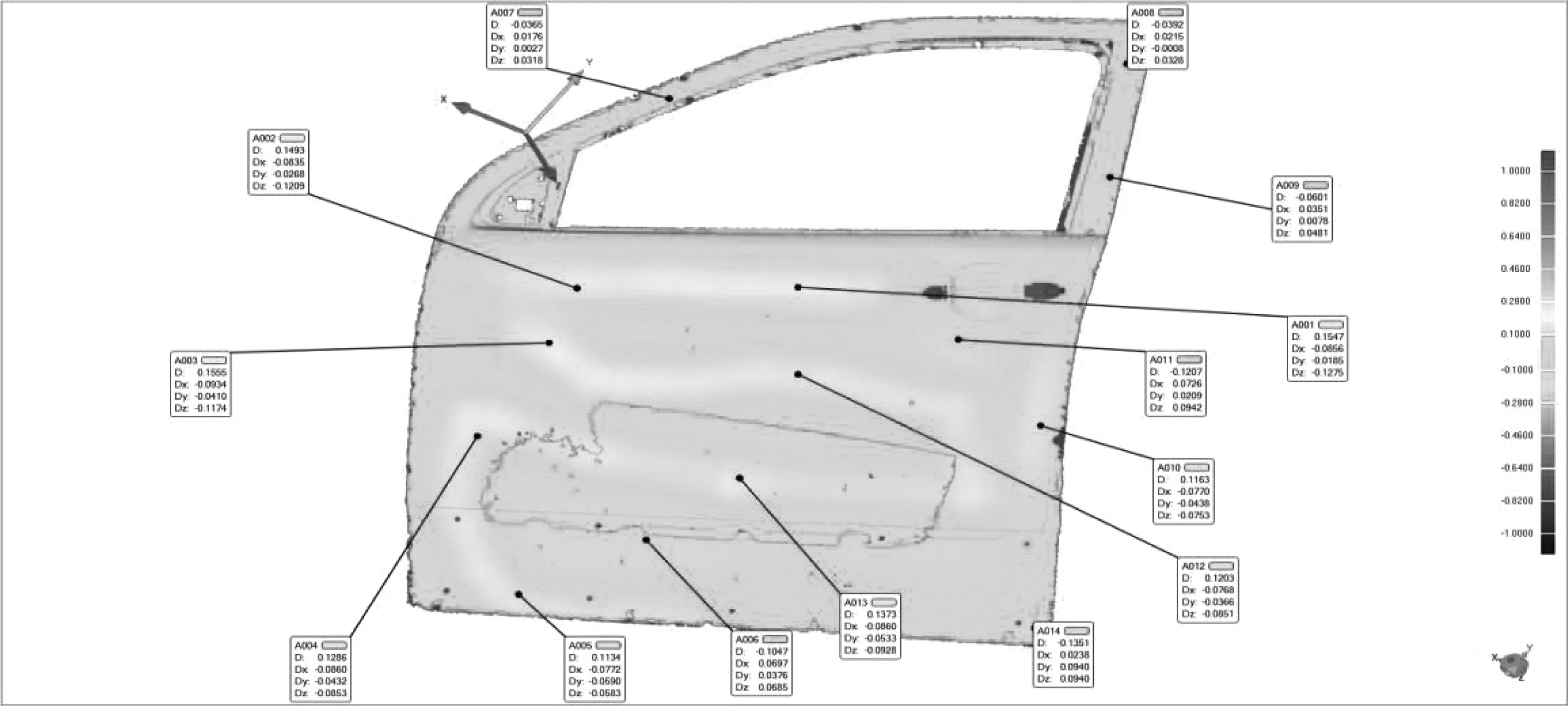

使用Geomagic Control X计量软件进行对比分析,可知轻量化处理前后的车门模型之间差距很小(如图5所示),偏差基本在0.02 mm以下,具体偏差分析见表1。通过实验可证明,这种简化方法可以满足模拟仿真对三维模型的需求。

图5 轻量化处理前后的模型对比分析Fig.5 Comparative analysis of the modules before and after light weight handling

表1 轻量化处理后模型偏差分析Tab.1 Variance analysis of the module after lightweight handling

4 结论

提出一种三维模型轻量化处理方法,将三维模型转换为点云数据,通过按曲率负相关处理原则进行处理,删减部分点云数据后,再重新封装成三维模型,已达到三维模型轻量化处理的目的,并通过实验进行处理前后的模型对比分析,显示了本方法的有效性和可靠性。下一步将结合车身部件的受力情况进行优化和改进,以提高轻量化处理后的整体刚性。